铁尾矿多元掺合料机械活化机理

张延年, 刘柏男, 顾晓薇, 李志军, 姜大伟, 赫亮亮

(1. 沈阳建筑大学 土木工程学院, 沈阳 110168; 2. 东北大学 资源与土木工程学院, 沈阳 110819; 3. 辽宁省检验检测认证中心 辽宁省产品质量监督检验院, 沈阳 110032)

目前,混凝土掺合料大多为矿渣粉和粉煤灰,还有少量的硅灰、沸石粉等[1].随着商品混凝土的迅速发展,混凝土掺合料的用量大幅提升,矿渣粉、粉煤灰等传统掺合料面临供不应求的问题[2-3].寻找合适的材料代替矿渣粉、粉煤灰等制备掺合料是现阶段面临的问题.根据不同的需求,混凝土掺合料需要表现出不同的性能,所以单一组分的混凝土掺合料已经不能满足现阶段的要求.因此混凝土掺合料需要多组分复合,并通过调节组分的配比来实现工程需求[4].复合掺合料可以显著改善单一掺合料流动性差或强度低的缺点,发挥各种掺合料的优势性能.

铁尾矿广泛应用于混凝土骨料[5],但其化学成分中含有大量二氧化硅具备成为混凝土掺合料的潜能,但其二氧化硅大多为晶体结构,并不具备火山灰活性[6].使用相应的物理化学手段激发铁尾矿的火山灰活性使其作为混凝土掺合料应用于建筑领域.机械活化作用相比于传统煅烧,更加环保与简单.Cheng等[7]研究表明,经机械研磨可以增大铁尾矿的细度并诱导铁尾矿的晶格缺陷进而激发火山灰活性;Yao等[8]对机械活化铁尾矿与高炉矿渣进行了对比,发现铁尾矿在水化后期生成的C-S-H含量远低于高炉矿渣;Yang等[9]研究表明,铁尾矿的比表面积为450~550 m2/kg时,活性指数大于粉煤灰,比表面积为462 m2/kg时达到最大值.但单一组分铁尾矿作为掺合料时表现出的活性指数较差,为了提高铁尾矿的利用率,应将活化后的铁尾矿与其他材料混合制备得到混凝土掺合料[10-12].

本文以活化铁尾矿、粉煤灰、矿渣粉三种材料为基础,对其进行单掺、双掺、三掺的复配试验.探索含铁尾矿复合掺合料体系的活性指数及胶凝产物,为铁尾矿粉作为混凝土掺合料的发展打下基础.

1 试 验

1.1 试验材料

水泥:辽宁抚顺市抚顺水泥有限公司生产的PI 42.5级水泥;铁尾矿:取自辽宁省本溪市歪头山地区铁矿,矿物成分主要为石英、钙长石、云母等;粉煤灰:亚泰沈阳集团建材有限公司生产的Ⅰ级粉煤灰;矿渣粉:河南省巩义钢厂生产的S105级矿粉;标准砂:中国ISO标准砂;水:自来水.

试验采用的工业废渣:铁尾矿、粉煤灰、矿渣粉,化学成分及质量分数由X射线荧光光谱分析(XRF)测得,结果如表1所示.

1.2 试验与测试方法

1.2.1 活化方法

本文中铁尾矿采用机械活化,机械活化是指受到机械能的作用,固体发生结构、形态、性质等改变,常用于粉体的细化.对于铁尾矿这类硅酸盐矿物在受到机械力作用下会发生破碎、裂解等物理现象,同时也会吸收部分机械能转化为内能[13].因此,机械活化是激发铁尾矿潜在火山灰活性的有效方法.具体操作如下:将铁尾矿置于XQM-4立式行星球磨机中,机械研磨1.5、2、2.5 h,并通过XRD、XPS、BET、SEM等微观手段进行机械活化性能分析.基于上述活化方法,研究活化铁尾矿的活性指数,并用活性指数衡量铁尾矿作为混凝土掺合料的可行性.

表1 工业废渣化学成分Tab.1 Chemical compositions of industrial waste residue %

1.2.2 试验方法

1) 试样制备:依据国家标准《用于水泥混合材的工业废渣活性试验方法》(GB/T12957-2005),根据试验配比(见表2)称量出所需的每种材料,将其置于JJ-5型行星式搅拌机中,按水胶比为0.5加入水后并加入称量好的粉体,调节搅拌机为自动模式.搅拌完成后,将混合均匀的浆液倒入尺寸为40 mm×40 mm×160 mm的三联试钢模中浇筑试样.采用试样尺寸为40 mm×40 mm×40 mm的净浆模具用以制备净浆试样.浇筑完成的试样在标准养护条件下(温度(20±1) ℃、相对湿度不小于95%)养护24 h后脱模,脱模后继续在标准养护条件下水中养护至龄期,然后进行抗折、抗压强度测试,养护龄期为7、28 d.

表2 试验配比Tab.2 Test proportions g

2) 试样加载:参照《水泥胶砂强度检验方法(ISO法)》(GB/T17671-1999)测试试样的抗折及抗压强度.采用北京科达京威科技发展有限公司生产的JYE-300B型全自动恒应力两用机对试样进行抗折、抗压强度测试.对测试结果进行分析时,取3个平行试样的平均值作为该组试样的代表值.选取试验组28 d试样进行扫描电镜(SEM)测试,观察材料微观结构形貌.

2 结果与讨论

2.1 机械活化对铁尾矿颗粒特征影响

2.1.1 机械活化对铁尾矿比表面积及粒度分布的影响

图1为不同研磨时间下铁尾矿的比表面积与粒度分布图.由图1可知,机械活化可以使铁尾矿颗粒细化,比表面积增大.研磨时间为1.5~2 h时,比表面积呈增长趋势,2~2.5 h比表面积呈下降趋势.铁尾矿经机械活化后产生小于1 μm的细微颗粒,但其细度仍然无法达到小于0.1 μm的超细粉的程度.2 h的机械研磨可以使铁尾矿粉的比表面积达到峰值,当超出2 h后,随着颗粒细度的增加,粉体表面的分子间作用力增强,铁尾矿粉产生团聚现象,进而使比表面积呈下降趋势,其生产的小于1 μm的细微颗粒无法进一步研磨为小于0.1 μm的超细粉.

图1 不同研磨时间下铁尾矿的比表面积与粒度分布图Fig.1 Specific surface area and particle size distribution of iron tailings subjected to different grinding time

2.1.2 机械活化铁尾矿微观形态分析

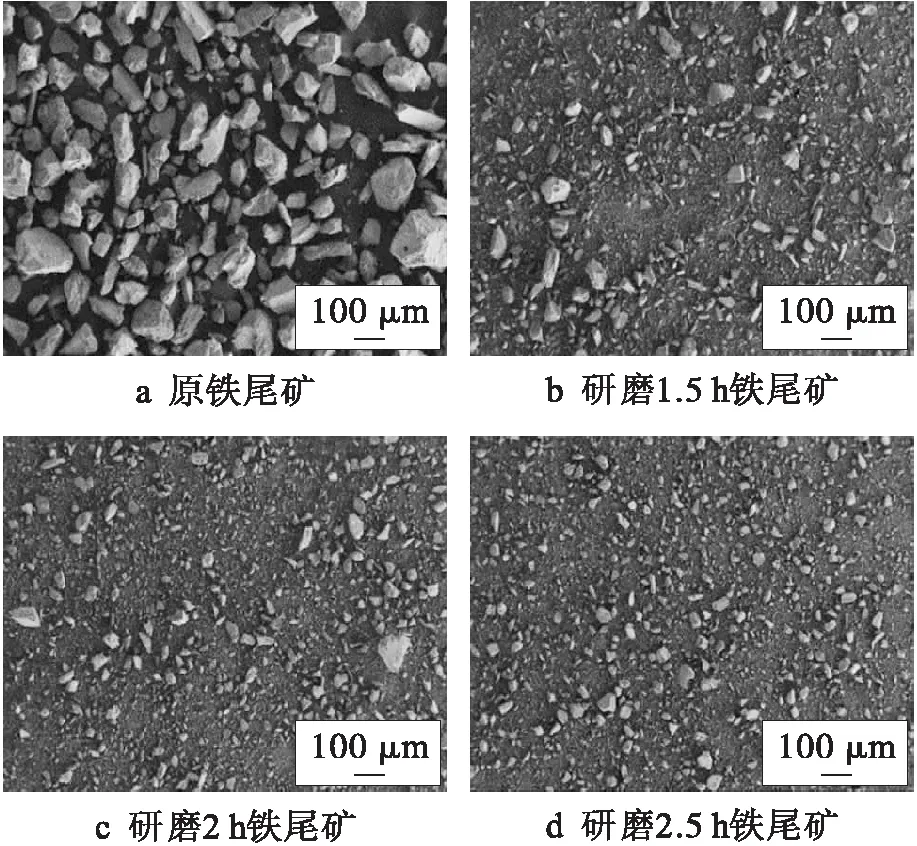

原铁尾矿与活化铁尾矿试样微观形貌(SEM)如图2所示.

图2 不同研磨时间下铁尾矿的微观形貌Fig.2 Microscopic morphologies of iron tailings subjected to different grinding time

从图2不同研磨时间下铁尾矿的SEM图可知,原铁尾矿颗粒呈多棱角不规则多面体形态,颗粒较为粗大,无细小颗粒.经过机械研磨后铁尾矿细颗粒增多,但仍存在部分大颗粒,且大颗粒形貌仍呈多棱角不规则多面体形态.随着研磨时间的增加,大颗粒物质逐渐减少,研磨时间2 h与2.5 h细度变化不大,但研磨2.5 h时出现微小颗粒团聚的情况导致比表面积减少.机械活化只能改变铁尾矿的颗粒大小,并不能改变铁尾矿的颗粒形貌,但活化并不彻底,仍然有大颗粒铁尾矿存在.

2.1.3 机械活化铁尾矿结晶度分析

为进一步了解机械活化对铁尾矿活性提高的作用机理与活化后铁尾矿粉结晶构造与结晶度的改变,对铁尾矿进行XRD分析.图3为不同研磨时间下铁尾矿的XRD图谱.

图3中,对比原铁尾矿与机械活化后的铁尾矿,各矿物组成的衍射峰相对强度变低.该现象表明:铁尾矿颗粒在机械活化作用下发生了晶格畸变,晶胞间距变大,破坏了晶体原生结构,增加了晶体的无序程度.

根据X射线衍射图谱中石英物相的衍射峰相对强度的变化来计算铁尾矿中二氧化硅晶体结晶度的变化,图3中衍射角27.25°附近出现石英物相的最强衍射峰,以该衍射峰的峰值为基准进行结晶度计算,其计算公式为

K=I/I0×100%

(1)

图3 不同研磨时间下铁尾矿的XRD图谱Fig.3 XRD spectra of iron tailings subjected to different grinding time

(2)

式中:K为晶体的结晶度;M为晶体的无序程度;I、I0分别为试样的峰值相对强度与标准试样的峰值相对强度.由上述公式可以计算得到机械活化下铁尾矿粉的结晶度K与无序程度M.

表3为铁尾矿结晶度及无序程度与机械活化的关系.由表3可以看出,在机械活化作用下,铁尾矿试样的晶态程度逐渐降低,结晶度呈下降趋势,无定型物含量增多.随着研磨时间增加至2.5 h,铁尾矿的结晶度降至最低值68.12%,其无序程度为31.88%.结晶度计算结果均与X射线衍射峰相对强度变化规律相吻合.

2.1.4 机械活化对铁尾矿表面结合能的影响

由于粉体的表面电子结合能与其活性有一定的关系[14],因此通过测定铁尾矿中不同元素与O元素表面结合能的方法来判断其相应元素发生的变化.原铁尾矿与活化铁尾矿Al2p、Si2p、Ca2p表面结合能如表4所示.

表3 铁尾矿结晶度及无序程度与机械活化的关系Tab.3 Relationships between crystallinity/disorder degree and mechanical activation of iron tailings

表4 原铁尾矿与活化铁尾矿Al2p、Si2p、Ca2p表面结合能Tab.4 Surface binding energies of Al2p,Si2p and Ca2p of iron tailings before and after activation eV

从表4中数据可以看出,原铁尾矿Al2p、Si2p、Ca2p表面结合能与活化铁尾矿相比经过机械研磨后有明显的下降,并且表现出不同的变化趋势,这与朴春爱的研究结果[14]相似,但不同点在于:Al元素由原铁尾矿中的74.35 eV经活化后降低为74.19 eV,降幅为0.16 eV.Si元素由原铁尾矿中的102.87 eV经活化后降低为102.66 eV,降幅为0.21 eV.Ca元素由原铁尾矿中的347.47 eV经活化后降低为347.34 eV,降幅为0.13 eV.这表明机械活化对铁尾矿中Al、Si、Ca元素的表面结合能有降低效果,其中对Al元素的降低效果较为显著.当研磨时间由1.5 h增加至2 h时,Al、Si、Ca三种元素表面结合能的变化呈现增大趋势,其趋势与XRD图谱衍射峰相对强度变化趋势相符.继续增加研磨时间至2.5 h时,Al、Si、Ca三种元素表面结合能保持持续降低趋势,与XRD图谱衍射峰相对强度变化趋势吻合.

2.2 含活化铁尾矿掺合料分析

2.2.1 含活化铁尾矿掺合料强度分析

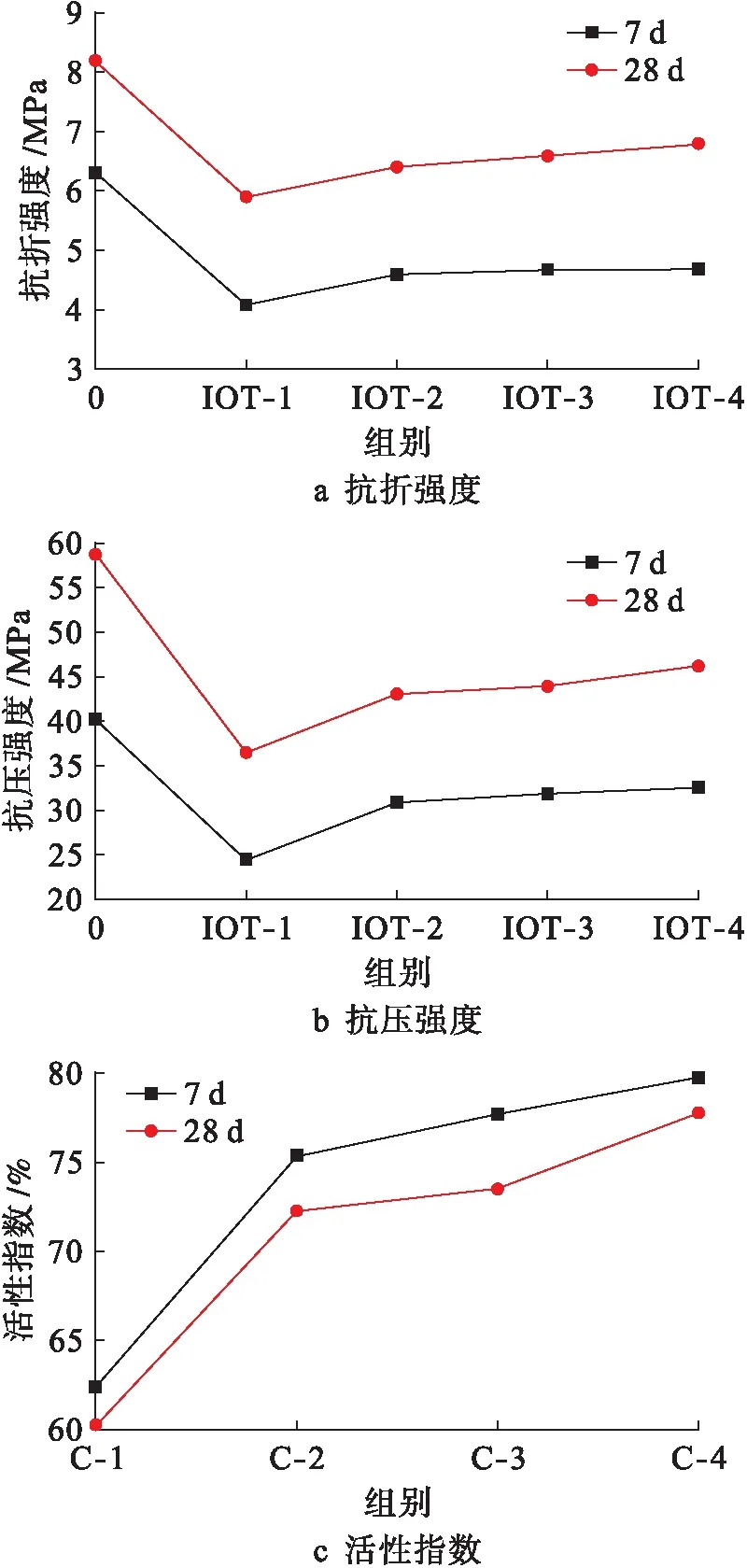

本试验将原材料以30%比例掺入基准PI 42.5级水泥中,当铁尾矿取代水泥时,其7、28 d抗折、抗压强度均远低于水泥强度.机械活化后的铁尾矿与原铁尾矿相比可以显著提高铁尾矿的活性.铁尾矿的活性指数随研磨时间的增加而增加,但整体活性仍然不高,与水泥的差别较大.当研磨时间增加时,铁尾矿粉的比表面积变大,发挥填充效应提高了活性指数.铁尾矿单组分作为混凝土矿物掺合料[15-16]强度较低,不具备作混凝土矿物掺合料可行性.但由于活化铁尾矿具有较大比表面积,可以很好地调节超细粉的颗粒级配.当铁尾矿与粉煤灰、矿渣粉协同作混凝土矿物掺合料时,表现出较好的材料特性[17].图4为原铁尾矿掺合料各龄期强度图.图5为含活化铁尾矿掺合料各龄期强度图.

图4 各龄期强度Fig.4 Strength at different ages

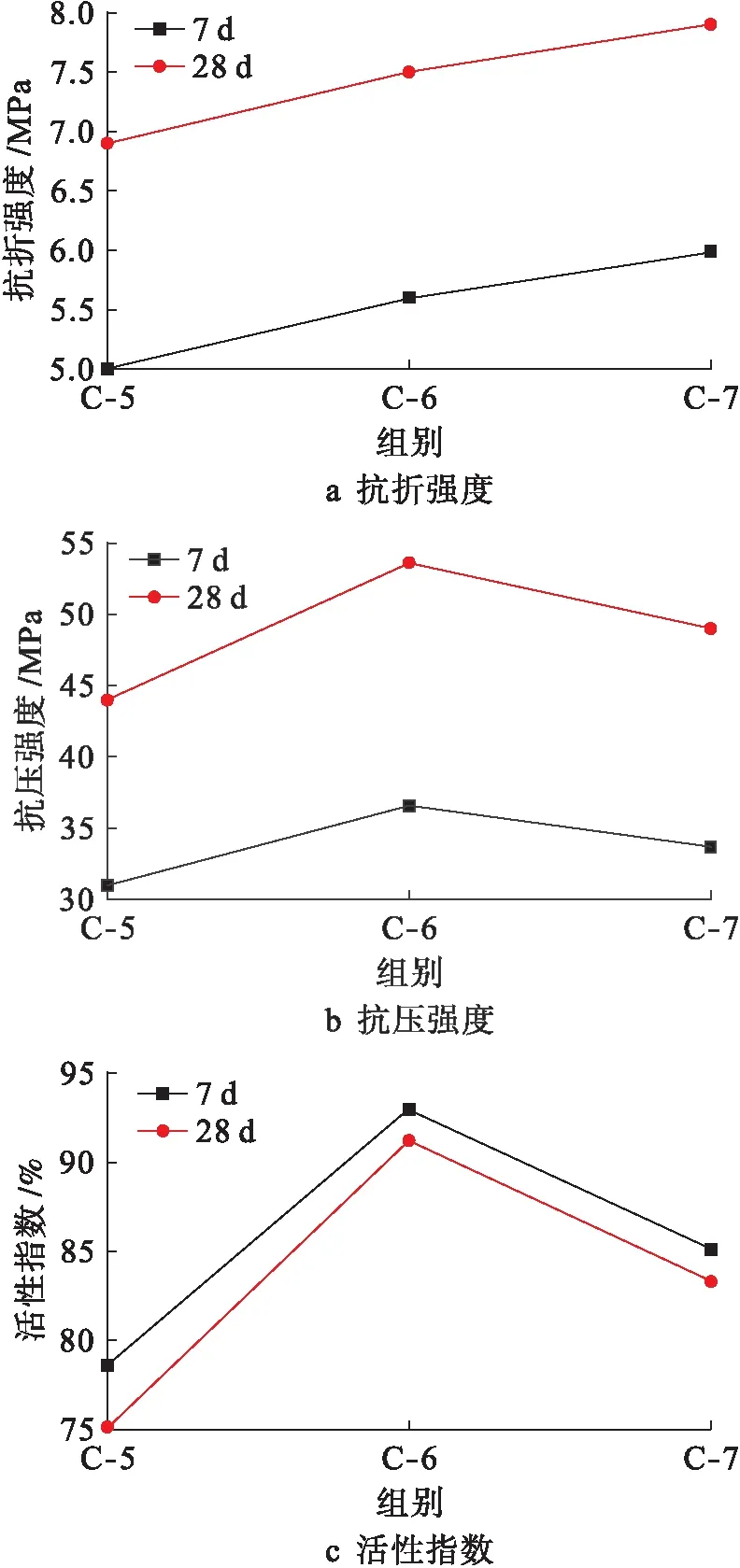

活化铁尾矿与粉煤灰、矿渣粉耦合后,抗折及抗压强度均有所提高.在7 d龄期时,单一铁尾矿表现出较好的强度,但在28 d龄期下,含活化铁尾矿复合掺合料组明显高于单一铁尾矿组.这一现象说明:活化铁尾矿在7 d龄期时由于颗粒较小可以很好地发挥填充效应进而表现出较好的强度,但由于填充效应提供的强度有限,在28 d龄期时强度主要由水泥水化与掺合料二次水化产生的C-S-H凝胶提供,虽然铁尾矿经过了机械活化但仍极少部分参与二次水化,大部分颗粒仍然以不发生水化的晶体形式存在.正是由于活化铁尾矿的填充效应存在,可以有效地提高早期强度,但对后期强度贡献微乎其微.经机械活化后的铁尾矿颗粒达到一定细度,在适当的掺入比例范围内,可充分发挥其填充效应,进而提高其抗压强度.

图5 含活化铁尾矿掺合料各龄期强度Fig.5 Strength at different ages of admixtures containing activated iron tailings

对比C-5、C-6、C-7组试验数据与不同龄期的增长情况,C-5组不同龄期抗压强度增长13 MPa,C-6组抗压强度增长17 MPa,C-7组抗压强度增长15.4 MPa.C-5与C-6、C-7相差较大,但C-6、C-7相差不大,其原因在于粉煤灰与矿渣粉都具备活性,但矿渣粉的活性大于粉煤灰,在参与二次水化时矿渣粉相比粉煤灰生成更多的C-S-H凝胶,使得矿渣粉掺入后活性指数得到明显提升.

综上所述,活化铁尾矿在30%掺量取代水泥时,其28 d活性指数大于70%.根据《混凝土用复合掺合料》(JG/T486-2015)进行判定,活化铁尾矿可判定为普通型Ⅱ级掺合料.活化铁尾矿与矿渣粉复合在30%掺量取代水泥时,其28 d活性指数大于90%.根据《混凝土用复合掺合料》进行判定,活化铁尾矿与矿渣粉复合可判定为普通型Ⅰ级掺合料.

2.2.2 含活化铁尾矿复合胶凝材料水化产物分析

扫描电镜(SEM)可以作为分析水泥水化过程的一种方法,可直接观察水泥水化过程中的水化产物.本试验通过扫描电镜(SEM)观察含铁尾矿复合胶凝材料水化产物,同时与纯水泥浆体进行对比分析.将活化铁尾矿C-2、含活化铁尾矿复合掺合料C-5组以30%的掺量比例与水泥混合制备净浆试样,选取28 d试样,按规范取样后进行扫描电镜(SEM)试验,测试结果如图6所示.

图6 水化产物微观形貌图Fig.6 Microscopic morphologies of hydration products

从图6中可以看出,龄期为28 d时,纯水泥样品中有大量的C-S-H凝胶,水化已经产生了大量的胶凝物质,结构相对密实,孔隙较少,只有少量还未水化的水泥颗粒.而C-2样品在28 d龄期时,可以清晰观察到较多未发生水化铁尾矿颗粒,生成的C-S-H凝胶量明显少于纯水泥样品,样品并未出现大量孔隙,原因在于细小的铁尾矿颗粒虽然未发生水化但仍可以填补部分孔隙.C-5样品在28 d龄期时,已有较多C-S-H凝胶在矿渣粉与粉煤灰的二次水化反应中生成,其水化产物产量与水化程度虽不及纯水泥样品但明显优于C-2样品,二次水化生成的凝胶更好地填补了未水化颗粒间的孔隙,其孔隙率较小,填充物质较少,C-S-H凝胶增多进而提高了活性指数.

3 结 论

本文通过分析得出以下结论:

1) 机械活化可以降低铁尾矿的细度,增大比表面积,改善粒度分布,更好地发挥填充效应,完善自密实体系.适当增加研磨时间可以使铁尾矿细度变小,比表面积增大,但研磨2.5 h时出现团聚现象导致比表面积减少.机械活化只能改变颗粒大小,并不能改变颗粒形貌.

2) 机械活化不能实现铁尾矿晶体转化为玻璃体,但在晶体内部发生了晶格畸变,晶胞间距变大,破坏了晶体原生结构,降低结晶度,增加无序程度,当研磨时间为2.5 h时,铁尾矿的结晶度降至最低值68.12%,其无序程度为31.88%.

3) 机械活化可以降低铁尾矿Al、Si、Ca元素与O元素的表面结合能,进而提高其氧化物反应活性.其中对Al元素表面结合能降低最为显著,可以更好地激发铁尾矿中氧化铝的反应活性.

4) 机械活化后铁尾矿28 d活性指数可达72.27%,满足普通型Ⅱ级掺合料要求,与矿渣粉进行复配活性指数可达91.15%,满足普通型Ⅰ级掺合料要求,与矿渣粉、粉煤灰三者复配活性指数可达83.16%,满足普通型Ⅱ级掺合料要求.铁尾矿活性指数较差,复合体系表现出较好的活性,因此铁尾矿可以做复合体系中的组分.

5) SEM分析发现复合体系在28 d龄期时水化产物产量及水化程度不及纯水泥,仍存在部分未水化的颗粒粉体,但相较单一铁尾矿样品,水化产物较多,矿渣粉与粉煤灰的二次水化程度较高,并且在一定程度上带动了活化铁尾矿的二次水化,生成的凝胶附着于未水化的粉体之间,形成了较密实的结构,降低了孔隙率.