两种常见萃取剂在半焦含酚废水脱酚中的应用研究

郭 磊,温晓荣,王还喜,许云华

(1.神木职业技术学院,陕西 榆林 719300;2.榆林学院化学与化工学院,陕西 榆林 719000)

引 言

半焦废水又称兰炭废水,是半焦在中低温干馏(600 ℃~800 ℃)过程中,熄焦产生的一种高浓度化工废水[1]。经分析,半焦废水成分包括石油类、氨氮、酚、氰化物、SS 固体悬浮物等多种污染物[2],其中挥发酚质量浓度在3 000 mg/L 以上。含酚废水是一种污染严重的废水,对人体和微生物有很强烈的毒害作用[3]。同时作为一种重要的化工原料,酚具有重要的工业应用价值[4]。

目前对于半焦废水的处理方法,均采用先萃取再生化的方式[5-6]。然而,由于半焦废水水质受煤种、干馏温度等因素波动较大,单纯地采用成熟技术,未必适合所有的半焦废水。本文以陕西神木某兰炭厂半焦废水为研究对象,通过实验对萃取剂进行筛选,筛选过程中对工艺条件进行探索与研究。

1 实 验

1.1废水预处理

传统工艺中,半焦废水经过除油、脱酸蒸氨后进入萃取塔。本研究所使用实验废水(取自神木某兰炭厂,水质检测结果见表1)为未处理半焦废水原水,水质含有的过量石油类杂质会影响萃取剂萃取反应,因此,实验前,对半焦废水进行预处理。具体方法为:取半焦废水,经过双层滤纸过滤三遍,有效去除水中的油类和固体颗粒物,待用。

表1 神木某兰炭厂半焦废水水质

1.2实验方案

萃取实验在自制萃取反应釜中完成。反应釜由100 mL 磨口广口瓶改造而成,上端用塞子堵塞,防止液体挥发流失;塞子上连接两根橡皮管,由于水相和有机相密度不同,橡皮管分别插入至底部和中部,分别用于抽取有机相和水相。

萃取实验在100 mL 磨口广口瓶中进行,先后将废水与萃取剂加入到广口瓶中,在设定的反应条件下反应,待反应结束,对上层液体进行挥发酚浓度检测;继续在广口瓶中加入NaOH 溶液,采取与上述相同的步骤进行反萃实验,检测反萃效果。

1.3萃取剂性能比较

针对该废水,初步筛选了甲基异丁基酮和乙酸丁酯进行萃取比较实验。两种萃取剂物理和化学特性见表2。

表2 甲基异丁基酮和乙酸丁酯两种萃取剂特性

2 结果与讨论

2.1萃取研究

实验选择甲基异丁基酮和乙酸丁酯对预处理后废水进行脱酚研究,考察了萃取相比、pH、温度、萃取时间、萃取级数五个因素对两种萃取剂的影响,并对其工业化应用进行探索。

2.1.1 萃取相比对萃取效果的影响

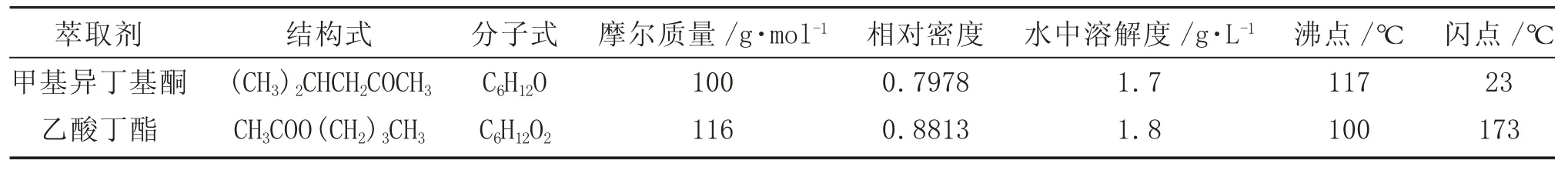

萃取相比是萃取反应中萃取剂与半焦废水两种液相的体积比。实验首先限定了其他变量因素(调节pH 为5、温度20 ℃、三级萃取、反应时间30 min),然后分别考察了两种萃取剂在萃取相比为1∶1、1∶2、1∶3、1∶4、1∶5、1∶6、1∶7、1∶8 条件下,两种萃取剂对废水挥发酚的去除情况,结果如图1 所示。

图1 相比对挥发酚萃取效果影响

相比是影响萃取效果最重要的因素之一,对于绝大多数萃取剂,相比越大,萃取效果越好;反之,相比变小,萃取效果变差。但相比增大,会增加萃取液使用量,造成萃取成本增加;同时相比增大后,萃取后萃取液中酚浓度偏低,反萃过程中,酚富集困难,再生成本高。因此,应当在满足工艺条件和出水要求的情况下,尽可能选择较小的相比。

由图1 可知,两种萃取剂的萃取效果随相比变化表现出较强的一致性。随着相比减小,萃取后挥发酚浓度逐渐提高,与之对应的萃取率逐渐降低。甲基异丁基酮萃取率由96.3%降至78.7%,而乙酸丁酯萃取率由94.4%逐渐降至78.5%。当相比为1∶4 时,乙酸丁酯萃取率下降到90%以下,而甲基异丁基酮萃取率仍然保持在92.8%。当相比继续下降至1∶7 时,甲基异丁基酮萃取率急剧下降至90%以下。结合成本与效率,甲基异丁基酮和乙酸丁酯适合相比分别选择1∶6和1∶3,此时两种萃取剂萃取后半焦废水挥发酚质量浓度分别为376.2 mg/L 和334.4 mg/L,萃取率分别为90.1%和91.2%。

2.1.2 pH 对萃取效果的影响

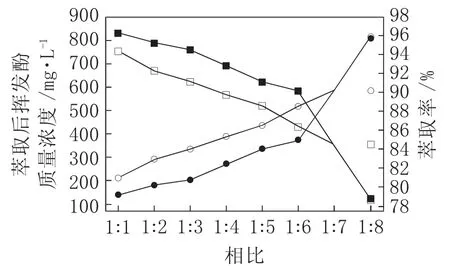

半焦行业多采用湿法熄焦,氨水熄焦过程中,大量的氨会以游离氨或氨盐的形式残留在废水中,造成水质显碱性,经检测,实验所取水样pH 为9。为了考察pH 对萃取剂萃取效果的影响,实验采用硫酸对预处理后半焦废水进行不同程度的酸化后再进行萃取实验,并考察萃取效果。在固定条件(甲基异丁基酮和乙酸丁酯相比分别为1∶6 和1∶3、温度20 ℃、萃取时间30 min、三级萃取)下,实验考察了pH 在4、5、6、7、8、9、10 时,两种萃取剂对半焦废水挥发酚萃取效果,结果如图2 所示。

图2 pH 对挥发酚萃取效果影响

由图2 可知,随着pH 增加,萃取后挥发酚浓度逐渐提高,萃取率逐渐降低。在pH<7(酸性条件)下,随着pH 升高,萃取率降低幅度不明显;当pH>7 后,随着pH 升高,萃取率急剧下降,萃取效果变差。这是由于萃取剂只能萃取游离的酚,随着pH 增大,酚电离程度增加,萃取率逐渐降低。当水变为碱性后,电离程度急剧增加,萃取率也随之快速降低。

实验结果显示,较低的pH 有利于萃取反应。但调节pH 变化越大,需要消耗的酸越多。由图2 可以看出,在pH 为4~5,萃取率变化很小,当pH 超过5,萃取率发生了较为明显的降低。因此,pH 值为5 是最佳萃取酸碱度。此时,甲基异丁基酮和乙酸丁酯萃取后挥发酚质量浓度分别为262.2 mg/L 和269.8 mg/L,对应的萃取率为93.1%和92.9%。

工业化实施中,建议先蒸氨后脱酚。在蒸氨过程中,大部分氨氮得到去除、回收,废水pH 降低,一方面可以回收氨氮,另一方面可以减少酸使用量。

2.1.3 温度对萃取效果的影响

温度是影响萃取效果的另一重要因素。熄焦过程中,在热传导作用下,废水获得了较高温度,经换热冷却,温度仍能达到60 ℃以上。实验考察了固定条件下(pH 值为5、萃取时间30 min、三级萃取、甲基异丁基酮和乙酸丁酯相比分别为1∶6 和1∶3),不同温度下萃取剂萃取效果,结果如图3 所示。

图3 温度对萃取效果影响

由图3 可知,随着温度增加,两种萃取剂对挥发酚萃取率先增加后减小,转折温度是35 ℃。这是因为在较低温度下,分子热运动不够强烈,适当升高温度,酚类物质与萃取剂接触几率增加,有利于萃取;另一方面,萃取反应是放热反应,高温不利于反应进行,温度超过35 ℃后,随着温度增加,萃取率逐渐降低,萃取效果变差。因此,最适宜温度为35 ℃,在此条件下,甲基异丁基酮和乙酸丁酯的萃取率分别为93.4%、93.1%,萃取后废水挥发酚质量浓度为250.8 mg/L 和262.2 mg/L。

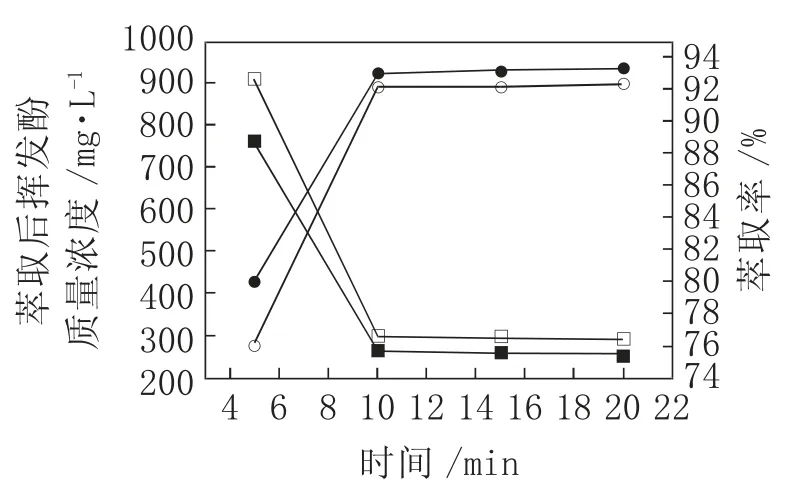

2.1.4 时间对萃取效果的影响

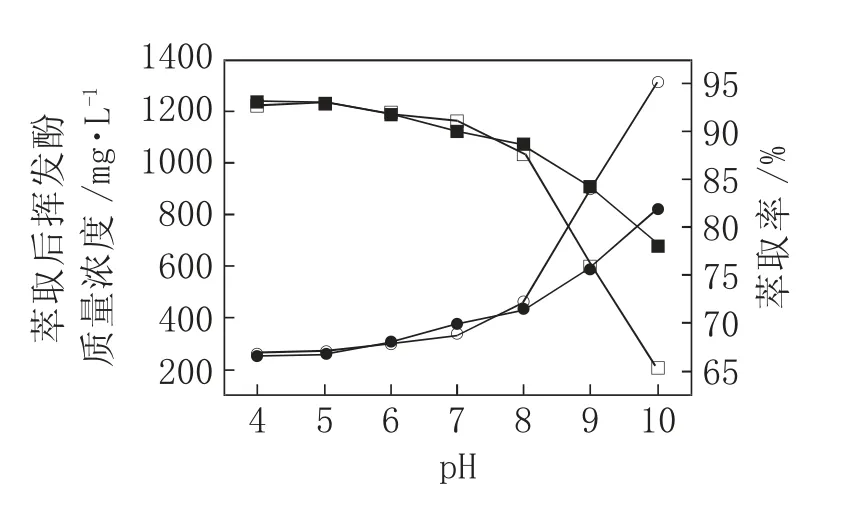

萃取时间不仅决定了废水停留时间,还影响着萃取塔规模及其他因素。实验在固定条件(pH 值为5、温度为35 ℃、三级萃取、甲基异丁基酮和乙酸丁酯相比分别为1∶6 和1∶3)下,考察了萃取时间分别为5 min、10 min、15 min、20 min 的萃取效果,结果如图4 所示。

图4 时间对萃取效果影响

由图4 可知,随着萃取进行,萃取率开始快速增大,10 min 后,增速变缓,萃取率基本保持不变。因此,最终的萃取时间选择为10 min,此时,甲基异丁基酮和乙酸丁酯的萃取率分别为93.0%、92.1%,萃取后废水挥发酚质量浓度为266 mg/L 和300.2 mg/L。

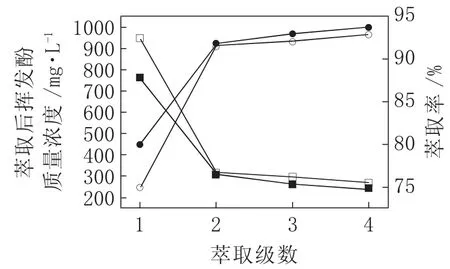

2.1.5 萃取级数对萃取效果的影响

萃取级数决定了萃取塔的个数,直接影响着设备成本、药剂使用量、操作成本等要素。为了确定两种萃取剂的最佳萃取级数,实验考察了在pH 值为5、温度为35 ℃、萃取时间10 min、甲基异丁基酮和乙酸丁酯相比分别为1∶6 和1∶3 条件下,萃取级数分别为1、2、3、4 时的萃取效果,结果如图5 所示。

图5 萃取级数对萃取效果的影响

由图5 可知,随着萃取级数增加,萃取率逐渐增加。当萃取级数为2 以后,萃取率增加幅度变缓,基本保持稳定。一般情况下,萃取级数越多,萃取效果越好,但是对应的设备投资、萃取剂消耗量都要增加。因此,在目前的萃取环境下,甲基异丁基酮和乙酸丁酯两种萃取剂的适宜萃取级数均为2,经2 级萃取后,萃取率分别为91.8%、91.6%,萃取后废水挥发酚质量浓度分别降至311.6 mg/L 和319.2 mg/L,出水水质符合生化进水要求。

2.1.6 萃取液重复利用次数对萃取效果的影响

从经济成本考虑,萃取液需要循环使用才能充分发挥其效果,降低处理成本。实验考察了反萃后萃取液对半焦废水的处理效果,并与初始萃取液效果作对比,结果如图6 所示。

图6 重复利用次数对萃取效果影响

由图6 可知,再生后萃取液萃取效果均有不同程度下降,特别是与原始萃取液比较,下降程度较为明显。两种萃取液比较,乙酸丁酯再生后萃取率下降幅度更大,这是由于乙酸丁酯在连续反应过程中发生水解[7],造成萃取液浓度降低。从图6 还可以看出,经过4 次再生,甲基异丁基酮和乙酸丁酯萃取率分别下降1.3 个百分点和3.0 个百分点,萃取液损失较少(这是由于萃取过程中萃取液流失造成的)。因此,在实践应用中,只要定期补加萃取剂,就可以保证萃取液长周期循环使用。

2.2反萃技术研究

萃取后,酚留在有机相中,为了实现酚回收、萃取剂循环使用,需要对萃取后的有机相进行反萃。反萃过程采用碱液回收法,以NaOH 溶液为反萃剂,与萃取剂混合、搅拌、分离,完成反萃。实验考察了NaOH 浓度、相比、温度、反萃时间等因素对反萃效果的影响。

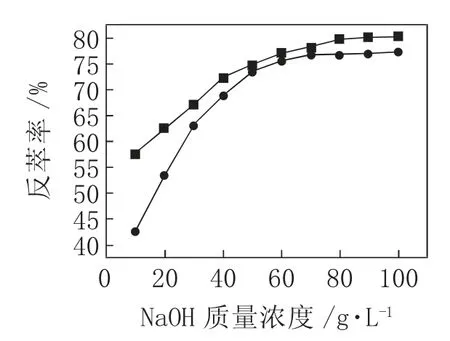

2.2.1 NaOH 溶液浓度对反萃效果的影响

萃取完成后,静置分层,用一次性针管抽出下层有机相,加入NaOH 溶液,进行反萃实验。为了考察反萃液浓度对反萃效果的影响,配制质量浓度10 g/L、20 g/L、30 g/L、40 g/L、50 g/L、60 g/L、70 g/L、80 g/L、90 g/L、100 g/L 的NaOH 溶液和萃取过的萃取剂混合液以体积比1∶1混合,20 ℃条件下搅拌20 min,通过比较反萃取前后有机相的挥发酚浓度,确定反萃率,结果如图7 所示。

图7 NaOH 溶液浓度对反萃效果的影响

由图7 可知,反萃率与NaOH 溶液浓度呈正相关关系,反萃率增幅逐渐变小。当NaOH 溶液质量浓度分别达到80 g/L 和70 g/L 时,甲基异丁基酮和乙酸丁酯反萃率趋于稳定。因此,对于这两种萃取剂反萃液适宜NaOH 质量浓度分别为80 g/L 和70 g/L,对应的反萃率为79.9%和76.8%。

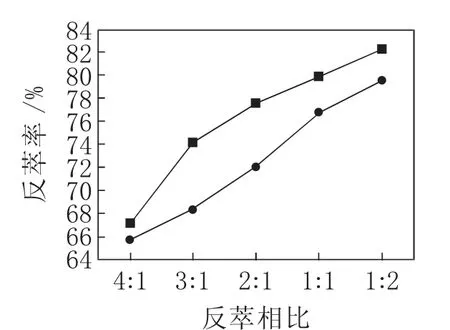

2.2.2 相比对反萃效果的影响

反萃相比指反萃过程中有机相和水相的体积比。实验设定反萃条件为:甲基异丁基酮和乙酸丁酯对应反萃液质量浓度分别为80 g/L 和70 g/L、20 ℃条件下搅拌20 min。考察了两种萃取剂在不同相比条件下的反萃率,结果如图8 所示。

图8 相比对反萃效果的影响

由图8 可知,随着反萃相比减小,反萃率逐渐升高。这是由于相比越小,反萃液比例越高,萃取液中的酚有更多机会与反萃液接触完成反萃。但是,相比越小,反萃液投资越高。因此在实际生产中,应当选择合适的比例。实验选择相比1∶1 对其他要素作进一步考察。

2.2.3 温度对反萃效果的影响

温度是影响反萃工艺重要指标之一,实验考察了在适宜条件(相比1∶1、温度为20 ℃、搅拌20 min、甲基异丁基酮、乙酸丁酯对应反萃液质量浓度分别为80 g/L 和70 g/L)下,温度分别为15 ℃、25 ℃、35 ℃、45 ℃、55 ℃和65 ℃时,两种萃取剂的反萃效果,结果如图9 所示。

图9 温度对反萃效果的影响

由图9 可知,尽管随着温度升高,两种萃取剂反萃率都符合先增后降的趋势,在35 ℃处反萃率都达到最高,因此,最佳反萃温度选择与萃取温度相同的35 ℃。

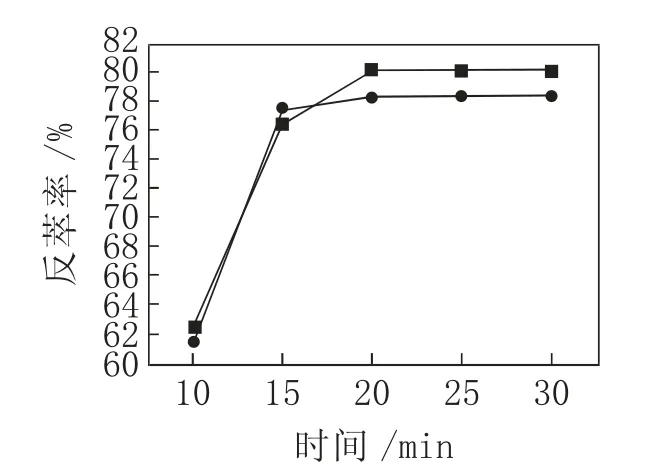

2.2.4 时间对反萃效果的影响

在固定条件(相比1∶1、35 ℃、甲基异丁基酮和乙酸丁酯反萃液质量浓度分别为80 g/L 和70 g/L)下,实验考察了反萃时间对反萃效果的影响,结果如图10 所示。

图10 时间对反萃效果的影响

由图10 可知,在10 min~20 min 过程中,两种萃取剂反萃率都快速升高,在20 min 时,反萃率达到最高。此时,甲基异丁基酮和乙酸丁酯反萃率分别为79.4%和78.1%之后反萃率基本保持不变。因此,反萃过程中适宜反应时间为20 min。

3 结 论

针对陕西神木某兰炭厂半焦含酚废水选择甲基异丁基酮和乙酸丁酯为萃取剂进行萃取脱酚研究,结果如下。

3.1甲基异丁基酮在相比为1∶6、pH 为5、温度为35 ℃、萃取时间10 min、二级萃取条件下,萃取率为91.8%,萃取后废水挥发酚质量浓度降至311.6 mg/L,出水符合生化进水要求。使用质量浓度为80 g/L 的NaOH 溶液对萃取后有机相进行反萃,在相比为1∶1、温度为35 ℃、搅拌20 min 的条件下,反萃率为79.4%。

3.2乙酸丁酯在相比为1∶3、pH 为5、温度为35 ℃、萃取时间10 min、二级萃取条件下,萃取率达到91.6%,萃取后废水挥发酚质量浓度降至319.2 mg/L,出水符合生化进水要求。使用质量浓度为70 g/L 的NaOH 溶液对萃取后的乙酸丁酯进行反萃研究,在相比为1∶1、温度为35 ℃、搅拌20 min 的条件下,反萃率为78.1%。

3.3两种萃取剂相比校,甲基异丁基酮具有明显优势:一方面,甲基异丁基酮具有更好的萃取和反萃效果;另一方面,使用甲基异丁基酮作为萃取剂,使用量远低于乙酸丁酯。因此,以甲基异丁基酮为萃取剂,具有更好的经济效益,显示了良好的应用前景。