煤制油凝结水处理系统优化改造

张飞跃,史俊杰

(国家能源集团宁夏煤业有限责任公司,宁夏 银川 750411)

引 言

国家能源集团宁夏煤业有限责任公司煤制油项目是国内最大的煤炭间接液化项目,项目年产油品405 万t,年转化煤炭2 466 万t。凝结水处理系统是煤炭间接液化项目公用工程装置,凝结水处理包括透平凝结水预处理、洁净凝结水预处理及潜在污染凝结水预处理。其中,透平凝结水设计处理能力为900 t/h,洁净凝结水设计处理能力为750 t/h,潜在污染凝结水设计处理能力为550 t/h,总设计处理能力为2 200 t/h。本文介绍了凝结水处理系统运行过程中存在的问题,并有针对性地给出了解决措施,使凝结水得到有效回收,现介绍如下。

1 凝结水处理系统工艺流程

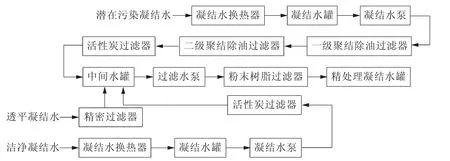

凝结水处理系统工艺流程示意图见图1。潜在污染凝结水通过凝结水换热器降温到100 ℃以下,然后进入凝结水罐,经聚结除油过滤器、活性炭过滤器过滤后,出水含油质量浓度≤0.5 mg/L,之后进入中间水罐。洁净凝结水经凝结水换热器降温到100 ℃以下,然后进入凝结水罐,经活性炭过滤器过滤后进入中间水罐。透平凝结水通过精密过滤器除铁后进入中间水罐。以上三股凝结水汇合后进入粉末树脂过滤器,经进一步过滤和除盐后送入精处理凝结水罐。三个工艺装置输出水水质指标、凝结水处理系统出水水质指标分别见表1、表2。

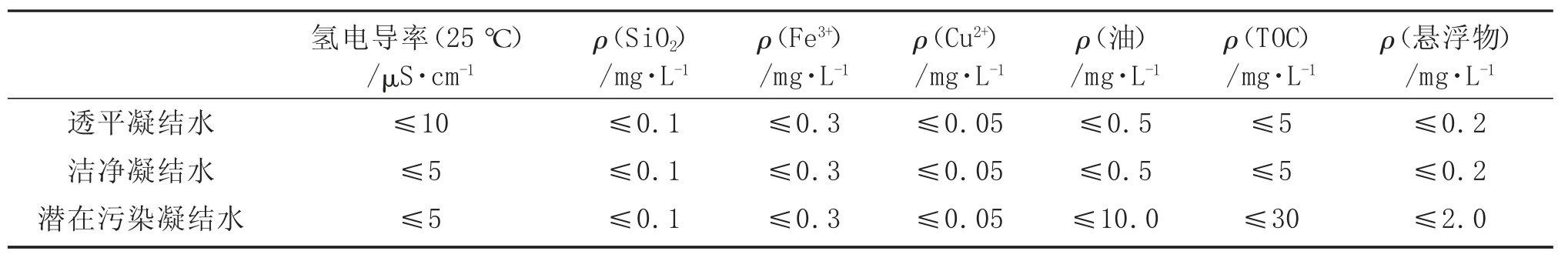

表1 各工艺装置输出水水质指标(设计值)

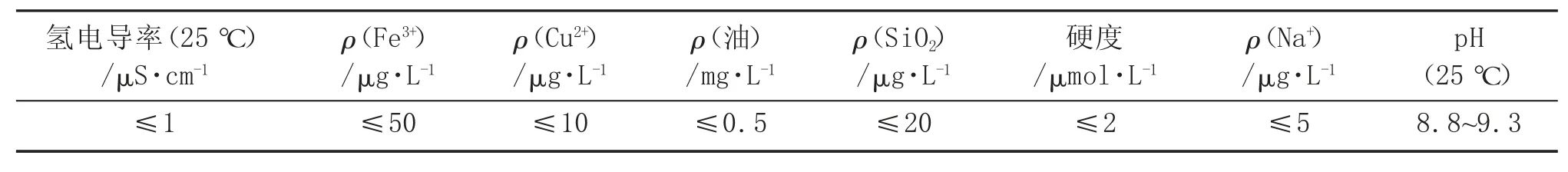

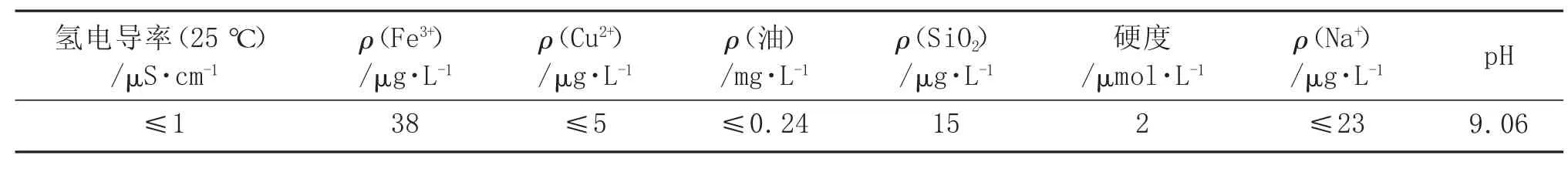

表2 凝结水处理系统出水水质指标(设计值)

图1 凝结水处理系统工艺流程示意图

2 凝结水处理系统存在的问题

2.1 凝结水温度较高,一级换热难以有效控制

原设计潜在污染凝结水和洁净凝结水分别采用1 台板式换热器(无备用换热器)与脱盐水进行换热冷却,使凝结水温度降至90 ℃左右(最高96 ℃),但凝结水温度较高,极易造成换热器泄漏,导致凝结水无法进入后续过滤系统。同时,高温凝结水进入凝结水罐中会导致罐内壁聚脲防腐涂料层脱落。

2.2 聚结除油过滤器滤芯更换频繁

原始开车过程中,上游潜在污染凝结水会携带油、蜡等物质,因此设置两级聚结除油过滤器除去潜在污染凝结水中的油和烃类,保证出水中油质量浓度≤1 mg/L。活性炭过滤器为除油保安过滤器,通过活性炭吸附进一步去除水中的微量油,以保证锅炉给水中油质量浓度≤0.5 mg/L。但在实际运行中,会有大量油从潜在污染凝结水系统进入凝结水系统,造成凝结水回收系统瘫痪,导致聚结除油过滤器频繁更换滤芯。

2.3 凝结水系统出水SiO2 含量严重超标

2.3.1 上游来水水质指标超标

上游费托合成汽包副产蒸汽换热后的凝液进入凝结水处理系统,由于费托汽包换热列管为不锈钢材质(SS321),为防止药剂中的Cl-造成汽包换热列管应力腐蚀,汽包不进行加药,只通过加大排污降低汽包中SiO2质量浓度,当汽包排污管控不到位时,极易造成SiO2在汽包中富集,导致汽包副产蒸汽中SiO2含量超标,最终导致去凝结水处理系统凝液中SiO2质量浓度最高达到1 000 μg/L。

2.3.2 粉末树脂过滤器离子交换能力有限

粉末树脂过滤器离子交换能力有限,只适用于水质较好、来水稳定的凝结水。由于凝结水处理系统来水SiO2质量浓度超设计值(设计SiO2质量浓度≤100 μg/L),并受铺膜量的限制,其交换容量较小,超出粉末树脂过滤器处理能力,造成凝结水出水超标。

2.3.3 活性炭过滤器存在严重析硅问题

原始开车时,分别对10 台活性炭过滤器进行了间断冲洗,其中2 台活性炭过滤器加碱液浸泡24 h。通过对各过滤器出口水样的分析,发现冲洗效果不理想,可溶硅含量无下降趋势,出口水中SiO2平均质量浓度在1 000 μg/L。对其中1 台活性炭过滤器冲洗15 d 后,出口水中SiO2质量浓度仍在800 μg/L 左右,无明显下降趋势,同时发现活性炭过滤器在工作温度60 ℃~70 ℃时存在析硅现象。

2.4 除铁过滤器压差高,频繁更换滤芯

凝结水除铁过滤器投用50 d 后,滤芯前后压差持续增大(达200 kPa),滤芯污堵,已达到使用寿命,较预期寿命相差较大。

对除铁过滤器滤芯进行拆解,观察洁净凝结水、非洁净凝结水过滤器滤布层和进水侧无纺布层,发现滤布污染严重,其中洁净水过滤器滤布各层呈红棕色,附着的悬浮物主要为铁氧化物,非洁净凝结水过滤器滤芯进水侧的网状支撑层和无纺布层的表面附着一层油泥,外部滤布层呈现红棕色,并附着了铁氧化物,内部滤布层呈深黑色,附着的悬浮物可能为来水或者凝结水车间泄漏的固体或胶体物质。由此可以确定上游新投用装置系统较脏,造成凝结水系统除铁滤芯失效。

2.5 外送锅炉给水pH 值偏低

外送锅炉给水pH 值偏低(7~8),未达到中压锅炉给水水质要求,将新增混床切除后,pH 达到设计要求,分析主要原因为新增混床系统再生过程中需添加盐酸药剂,从而造成pH 下降。但锅炉给水pH 偏小容易造成汽包水汽系统被腐蚀,这也是凝结水中Fe3+超标的原因之一。

3 凝结水处理系统优化改造措施

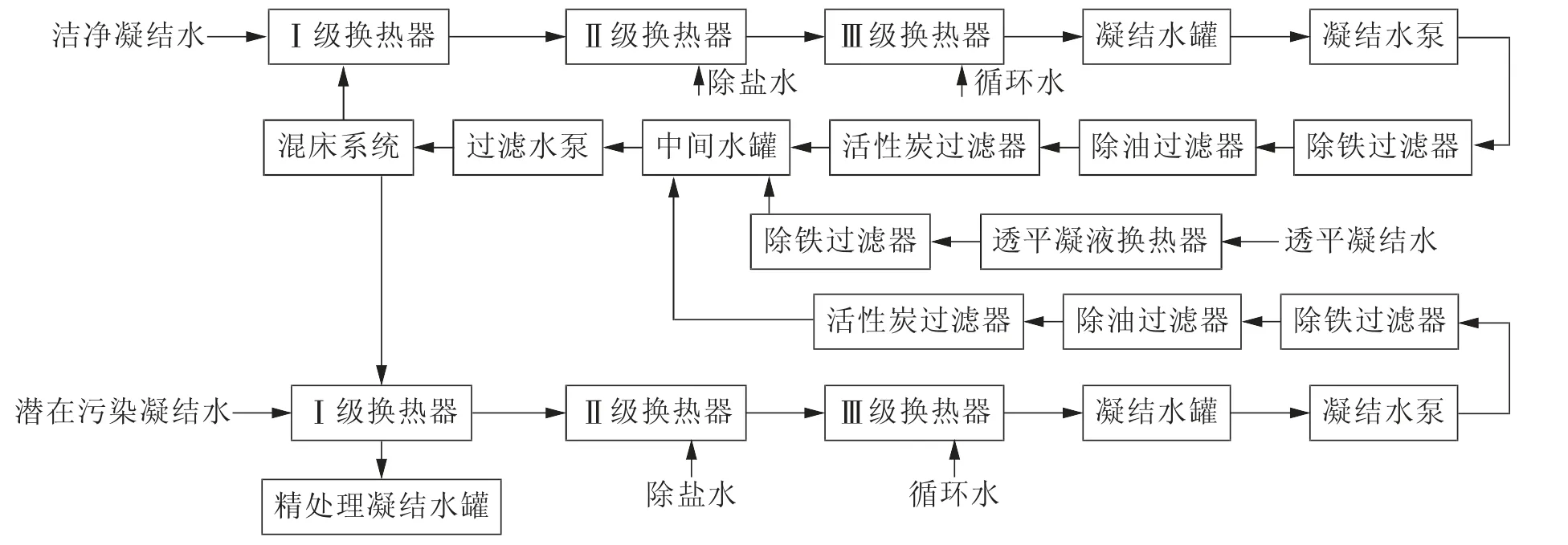

通过分析凝结水处理系统存在的问题,确定了优化改造措施,即洁净凝结水和潜在污染凝结水采用“复合膜(除铁除油)+活性炭+混床”工艺流程,透平凝结水采用“除铁过滤器+混床”工艺流程。优化改造后的凝结水处理系统工艺流程示意图见图2。

图2 优化改造后的凝结水处理系统工艺流程示意图

3.1 增加换热设备

由于工艺凝结水温度较高,洁净凝结水和潜在污染凝结水需增加三级换热器,依次为混床出水换热器、除盐水换热器、循环水换热器,换热器优先选用全焊接板式换热器,透平凝结水增加一级管壳式透平凝液换热器,使进入混床系统的凝结水温度≤50 ℃。

3.2 工艺凝结水增设除油除铁过滤器

改造后的除油系统实施两级过滤:在洁净凝结水和潜在污染凝结水分别新增一级除铁过滤器、一级除油过滤器,经除铁除油后,要求出口水中铁质量浓度≤20 μg/L、油质量浓度≤1 mg/L;二级过滤利用原有14 台活性炭过滤器,经活性炭过滤器过滤后,要求出口水中油质量浓度≤0.3 mg/L、TOCi质量浓度≤0.5 mg/L、SiO2质量浓度≤5 μg/L。若在极端工况下进水中含油质量浓度达到30 mg/L,除油除铁过滤器可以正常运行24 h。通过对上游工艺设备的改造和水质的管控,可减少凝结水带油,目前除油除铁系统基本运行正常。

3.3 增加10 台混床,满足凝结水去离子要求

根据凝结水水量增加10 台混床,8 开2 备,单台混床处理能力280 t/h,混床树脂采用耐高温树脂,增加混床后,混床出口凝结水中SiO2质量浓度≤20 μg/L,达到设计要求。

3.4 除氧器产水管线增加pH 调节装置

在除氧器出口管线上增加1 套加氨装置用于调节锅炉给水pH,加氨系统所用化学药剂为质量分数20%氨水,3 台除氧器共设置1 套加氨装置。加氨装置投用后,锅炉给水水质能够满足GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量》要求。凝结水回收系统改造后,出水水质(见表3)基本满足要求。

表3 优化改造后凝结水处理系统出水水质(实测值)

4 改造效果

通过对国家能源集团宁夏煤业有限责任公司煤制油凝结水处理系统的优化改造,从根本上解决了凝结水温度高、SiO2含量高、pH 偏低等水质指标超标的问题,除油除铁滤芯更换频次明显降低,满足设计使用寿命6 个月要求,保证了凝结水处理系统的稳定运行。改造实施后,可节约换热脱盐水量200 t/h,每年节约成本1 000 万元,为煤制油装置安全稳定长周期运行提供保障。