半喂入联合收获机双圆锥离心式清选风机设计与试验

陈 霓 田立权 张正中 李 伶 王志明 陈德俊

(1.金华职业技术学院机电工程学院, 金华 321017; 2.浙江省农作物收获装备技术重点实验室, 金华 321017;3.浙江省农业机械研究院, 金华 321017)

0 引言

清选装置是影响稻麦联合收获机收获质量的关键部件,用于清选从脱粒装置栅格凹板分离的包含籽粒、颖壳和短茎秆等的脱出物。在清选筛的振动和离心风扇气流共同作用下将杂物排出机外,使稻麦籽粒的含杂率和清选损失符合性能要求。随着农作物单产不断提高,清选装置性能已成为制约联合收获机工作性能提高的主要因素。相关学者对风筛清选装置进行了研究[1-11],综述了国内外谷物联合收获机清选技术与装置的研究进展[1],其中提及“圆锥形的离心式清选风机,叶轮大端与小端的压力差可产生一定的横向风速,在横向方向上形成了非均布气流,可解决横置轴流式脱粒分离装置的脱出物在纵置的振动筛面上初始分布不均匀”的问题(指单圆锥形),提出了高性能、通用性、智能化的发展方向;李耀明等[2]对风筛式清选装置筛面气流场开展了试验,分析了筛面气流流场分布规律;唐忠等[3]对联合收获机风筛式清选装置清选室内涡流开展了深入的试验研究,提出了清选风机最佳风机转速和最佳出风口倾角。李洪昌等[4]利用CFD-DEM耦合软件,对风筛式清选装置振动筛上物料运动进行了数值模拟,认为在一定范围内增加风机出风口风速,物料后移速度增加,有助于提高振动筛的处理能力;童水光等[6]进行纵轴流清选装置混合流场数值模拟与优化试验,提出纵轴流双风道六出风口风机的结构,分析结构改进后振动筛面的气流速度对全流场气流分配的影响。以上研究大都在全喂入联合收获机上进行。半喂入联合收获机的清选装置也由清选筛箱和离心式风机组成,不同之处在于用于清选筛箱的后上方还设有一个径向风机用于辅助排尘。国内对半喂入联合收获机清选装置的研究较少,早期研究在进口机型上进行[12]。国外开展了为确保清选性能稳定的最大浓度MMC控制系统研究以及为改善清选风速分布的有限体积法风速数值分析研究[13-15]。半喂入联合收获机脱粒滚筒呈纵向配置(滚筒轴与机器前进方向一致),作业时从栅格凹板的入口侧和出口侧分离到抖动板的脱出物数量两侧多中间少,虽经抖动板抖动均布,落到筛箱上筛(百页窗筛)上的脱出物仍是两侧多中间少,脱出物分布不均匀影响清选质量。离心式风机是清选装置的主要工作部件,风机宽度与振动筛等宽,出风口对着整个上筛面。传统离心式清选风机叶轮外侧边缘所生成的轨迹为圆柱型,在整个风机宽度范围内,风机叶轮直径相等。理论上出风口的风压、风速相同,但其所面对的待清选脱出物不同,脱出物多的位置风速偏小,而脱出物少的位置则偏大。为此,在半喂入联合收获机上,开展利用双圆锥型离心式清选风机生成横向气流均布清选筛面脱出物的试验研究。

1 双圆锥离心式清选风机设计

双圆锥离心式清选风机安装于清选筛箱的左下方。半喂入联合收获机风筛式清选装置结构如图1所示。

图1 半喂入联合收获机清选装置结构示意图Fig.1 Diagram of cleaning unit of head-feeding combine harvester1.抖动板 2.上筛(百页窗筛) 3.上逐稿板 4.指筛 5.冲孔板6.侧箱板 7.后箱板 8.尾筛 9.曲柄轴 10.塑料挡板 11.杂余出口 12.橡胶挡板 13.清选筛箱 14.下筛(编织筛) 15.下逐稿板 16.下塑料挡板 17.双圆锥离心风机 18.滑轮

双圆锥离心式清选风机沿风机轴线方向,叶片外侧呈K字形,叶轮外径两头大中间小,叶轮内径(叶片内侧至轴心的距离)大小端相同。叶轮转动时,叶轮外侧边缘所生成的轨迹为双圆锥体。风机由壳体两侧轴向进风,叶轮的4个叶片通过2组支架固定在风机轴上,风机轴通过两组滚动轴承与机架连接。由外动力通过V型带轮驱动。双圆锥清选风机结构如图2所示。

1.1 基本设计参数计算

双圆锥离心式清选风机应满足谷物清选的要求。其原始设计参数是空气流量V、风机全压p和出口平均风速v。所需流量V与联合收获机需清除的杂质数量成正比,所需出口平均风速v根据被清除杂质的空气动力学特性确定并由动压pd提供能量[12,17]。

空气流量V计算式为

V=1.04q

(1)

式中q——喂入量,取1.5 kg/s

代入相关数据可得V=1.04q=1.56 m3/s。

出口平均风速v计算式为

v=αvp

(2)

式中vp——杂质中某种物料的飘浮速度,稻麦壳为0.6~5.0 m/s,短茎秆(0~10 cm)为5.0~6.0 m/s,取4 m/s

α——系数

出口平均风速应是轻杂质飘浮速度的α倍,α>1,对于颖壳α为1.9~3.9,谷糠α为2.5~5.0,取α=3.5,代入式(2),得v=14 m/s。实测扇叶轮小端平均出口风速v21=14.35 m/s,大端平均出口风速v22=15.81 m/s,可满足要求。

清选风机全压p为

p=ps+pd

(3)

(4)

式中ps——清选风机静压,用于克服流动中各种阻力,取100 Pa

pd——清选风机动压,为气流运动提供动能[17],Pa

γ——空气容重,取11.77 N/m3

g——重力加速度,m/s2

代入相关数据,可求得pd=117.7 Pa,在一定条件下如空气流道截面变小时,ps和pd可以相互转换。代入式(3)得p=ps+pd=217.7 Pa。

根据全压p可求得最大风机转速n=1 355.32 r/min (可调),计算从略。

1.2 结构参数计算

双圆锥清选风机为轴向双面进风的离心风机,叶轮的叶片呈K形,两端大中间小,叶轮内径(叶片内侧至轴心的距离)大小端相同。参照文献[17-18]和前期研究[8-10],各部件结构参数计算公式和结果如表1所示。

2 双圆锥离心式清选风机理论分析

2.1 工作原理

当机器作业时,外动力通过V型带轮驱动双圆锥离心式风机的叶片高速转动,从风机出风口排出的气流通过百页窗筛各百页之间的空隙,吹向从抖动板下落到筛面的脱出物。双圆锥离心式风机叶轮大头的风速大、风压高,叶轮中间(小头)则相反。从大头到小头,其风压和风速随叶片直径的缩小而逐步减小,使流场生成从风压高到风压低的横向风压差,继而产生横向气流,穿过百页窗式清选筛各百页之间空隙(35 mm)对正从筛面上抛和下落的脱出物进行均布。双圆锥风机由两个单圆锥风机相向合成,两个单圆锥风机的小端相接,横向风(清选风机轴线方向)对脱出物的均布,是从两端向中间,使清选筛面纵轴线上形成一堵“低风墙”(从K字形叶片中点延伸,此点的风压风速最小),脱出物在横向风作用下从两端向“低风墙”均布从而达到均布目的。具体来说,由于吹到上筛面的气流速度v的方向与风扇K字形的叶片外侧边缘线(与风扇轴线不平行)垂直,故出风口风速v可分解为纵向风速vb和横向风速va。vb用于将脱出物中的颖壳和杂质纵向吹出机外,横向风速va用于对筛面混合物进行横面均布(图3)。

表1 结构参数Tab.1 Structural parameters of computation

图3 双圆锥离心式清选风机工作原理图Fig.3 Diagram of air flow velocity of double conical centrifugal fan1.双圆锥离心风机 2.气流 3.脱出物 4.上筛百叶转轴 5.上筛(百页窗筛)

2.2 理论压头

离心风机的叶轮在外动力驱动下高速旋转,从进风口进入叶轮的空气从轴向进入叶轮叶片,在离心力作用下从涡形机壳排出,叶轮中心产生一定的真空度,空气从进风口吸入叶轮使风扇工作,如图4所示。

图4 清选风机叶轮工作示意图Fig.4 Operation diagram of cleaning fan impeller

清选风机转动机械功使每立方米空气实际所获的能量公式(欧拉方程)为

(5)

式中pe——理论压头,Pa

v2——空气离开叶轮时的绝对速度,m/s

u2——空气离开叶轮时的牵连速度(圆周速度),m/s

α2——绝对速度v2与牵连速度u2夹角,(°)

螺虫乙酯在施药2 h内降解为B-enol、B-keto。之后随着时间的延长,螺虫乙酯、B-enol的含量呈降低趋势,而 B-keto的含量呈增高趋势;在施药后 16 d后代谢产生B-mono,含量为0.001 mg/kg,在随后的16 d到37 d的时间里,B-mono在猕猴桃中的含量呈逐渐增高的状态。螺虫乙酯的代谢产物B-glu几乎未检出。

η——风机效率,与风量有关,取0.5

2.3 风机叶轮大小端风压差

如图4所示,由于双圆锥风扇叶轮两端与中间的直径不同,叶轮大、小端的叶片出口处(点B)的绝对速度v2、牵连速度u2以及它们之间的夹角α2也不同,生成的风压(压头)p不同,设叶轮大、小端的风压分别为p21、p22,有

(6)

(7)

圆锥风扇方程为

(8)

式中pΔ——横向风压,Pa

v21、v22——双圆锥形风机叶轮大、小端叶片的绝对速度,m/s

u21、u22——双圆锥形风扇叶轮大、小端叶片的圆周(牵连)速度,m/s

α21、α22——双圆锥形风扇叶轮大、小端叶片绝对速度与圆周(牵连)速度的夹角,(°)

圆锥形风扇叶轮锥度θ=3°,大端半径r21=155 mm,小端半径r22=145 mm,β2=60°,当风机叶轮转速n=1 150 r/min,可求得圆锥形风机叶轮叶片大端出口处(点B)的圆周速度u21=17.83 m/s,叶片小端出口处(点B)的圆周速度u22=16.68 m/s;实测风机叶轮大端出口风速v21=15.81 m/s,小端出口风速v22=14.35 m/s。

(9)

根据所求φ2和已知角β2,求得叶轮大端α21=38°,小端α22=41°。分别代入式(6)、(7), 可求得p21=157.47 Pa,p22=131.82 Pa,横向风压pΔ=p21-p22=25.65 Pa。

2.4 横向风速

圆锥形风扇大小端风压差pΔ为全压,其1/4转换为动压pΔd并由大端向小端(高压端向低压端)传递,则横向动压为[17]

(10)

动压差产生的横向风速va为

(11)

将以上数据代入式(11),可求得出风口的横向风速最大理论值va=3.26 m/s。

2.5 谷粒混合物横向均布

根据空气动力学原理,横向风速使筛面谷粒混合物受到作用力R,因而产生了横向移动,从而实现了谷粒混合物筛面横向均布。

R=kγFva

(12)

式中R——物料与气流相对运动时受到的作用力,N

k——阻力系数,与物体形状、表面特征有关

F——迎风面积,m2

3 两种风机清选室流场数值模拟

3.1 数值分析模型建立

利用仿真软件CFDesign的Upfornt CFD专用工具软件,将hypermesh网格输出的.nas格式的文件导入CFdesign软件中,对双圆锥风机和圆柱风机进行仿真条件设置、计算分析后将处理结果输出。空气密度为1.204 7×10-6g/mm3、粘性为1.817×10-5Pa·s、导热系数为2.563×10-5W/(mm·K)、比热容为1.004×10-6J/(g·K);可压缩性为Cp/Cv1.4;运动类型:角度旋转运动1 150 r/min。分析选项:此分析过程中假设的流体是不可压缩的,分析采用湍流模型:低雷诺数K-epsilon模型,湍流/层流粘性比为100,湍流度为0.05。高级湍流参数:长度尺度为0,壁面系数为5.5,CMu为0.09,CE1为1.44,CE2为1.92,Van Driest常数为26,Kappa系数为0.4,RNG Beta为0.015,RNG Eta为4.38,RNG CEO为1.42。

3.2 流场数值模拟比较

(1)模型

三维模型如图5所示,圆柱风机叶轮直径相等,叶片两侧为平行线。双圆锥风机叶轮直径两头大中间小,叶片两侧呈K形。

图5 三维模型Fig.5 3D models of cleaning unit

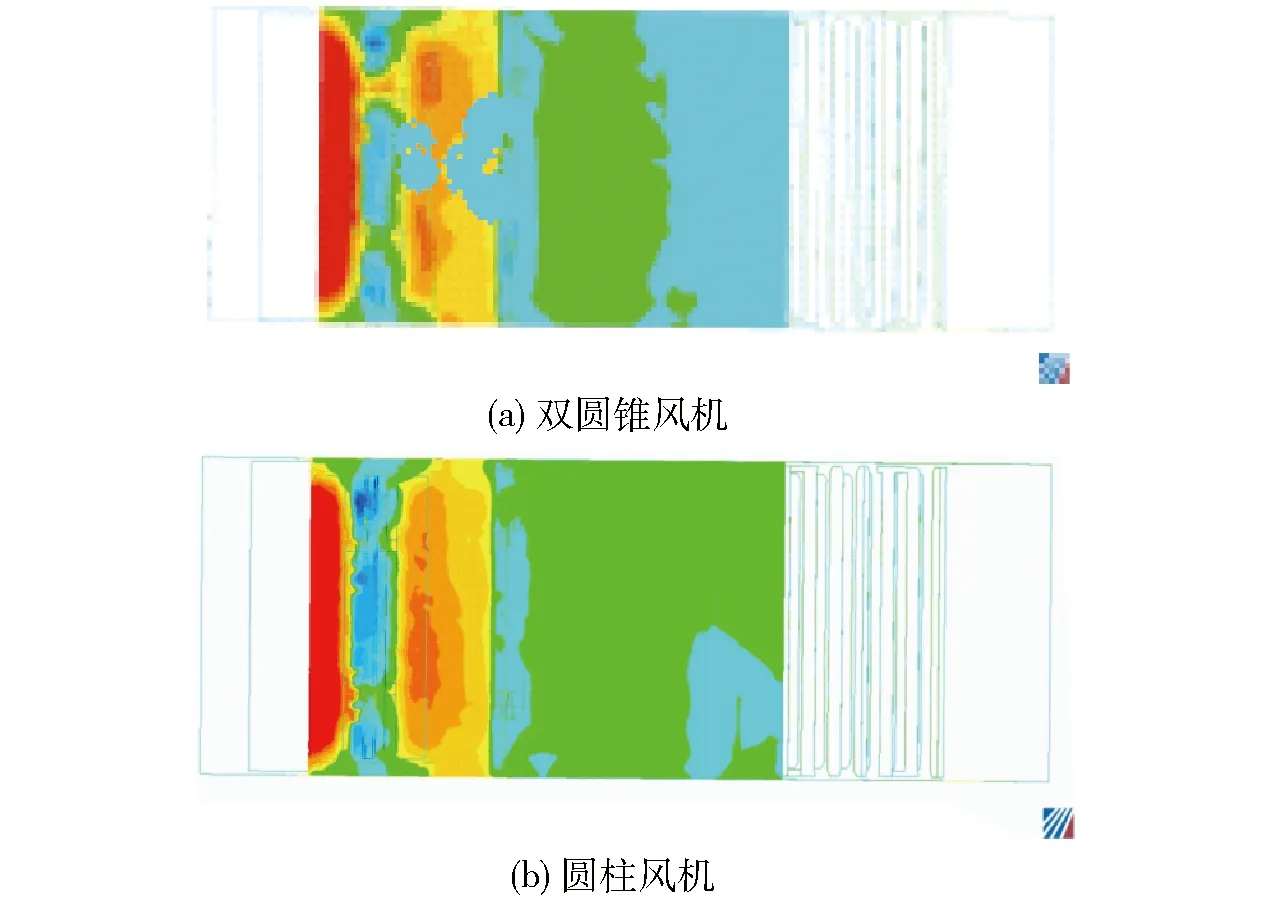

(2)Y向截面风速云图(Y=100 mm)

由Y向截面风速云图(图6)可见,双圆锥风机筛面前部横向风速明显(图6a左侧蓝线不连续)。

图6 Y=100 mm流场截面风速云图Fig.6 Cloud diagram of flow field in section Y=100 mm

(3)Z向截面风速矢量图(Z=562.5 mm)

由Z向截面矢量图(图7)可见,双圆锥风机清选筛上、下部风速集中,特别是筛前部,有利清选。

图7 Z向截面风速矢量图(Z=562.5 mm)Fig.7 Airflow speed vector diagram in sections Z=562.5 mm

(4)Y向截面风速矢量图(Y=100 mm)

由Y向截面风速矢量图(图8)可见,具有K形叶片叶轮的双圆锥风机叶轮中部低风速区范围(图8a)比圆柱风机大,有利产生横向风速。

图8 Y向截面风速矢量图(Y=100 mm)Fig.8 Airflow speed vector diagram of Y=100 mm

(5)Z向截面静压图(Z=187.5 mm)

由Z向截面静压图(图9)可见,具有K形叶轮的双圆锥风机清选筛前部静压低范围大(图9a),利于产生横向气流。

图9 Z向截面静压图(Z=187.5 mm)Fig.9 Static pressure in sections Z=187.5 mm

(6)Y向截面静压图(Y=100 mm)

由图10可见,具有K形叶片叶轮的双圆锥风机出风口两侧静压高,中间低,利于产生横向气流(图10a)。

图10 Y向截面静压图(Y=100 mm)Fig.10 Static pressure maps in sections Y=100 mm

图11 p=50 Pa时静压等值面图Fig.11 Static pressure contour maps at p=50 Pa

(7)由静压等值面图(p=50 Pa)可见,筛面前部的低静压等值面积,双圆锥风机(图11a)比圆柱风机大,利于产生横向气流。

(8)出风口A压力(Z向)

双圆锥风机和圆柱风机出风口压力数值模拟结果如图12所示。根据模拟数据,绘制风机出风口A大小端Z向风压差曲线。由图可见具有K形叶片叶轮的双圆锥风机叶轮的叶片A的压力两侧高中间低,可以生成横向气流,接近理论值(图12a)。而圆柱风机不存在这种情况。

图12 Z向出风口压力图Fig.12 Pressure of air outlet in Z direction

3.3 清选筛前部X和Z向风速比较

由图13可见,清选筛前部X向纵风速,具有K形叶片叶轮的双圆锥风机风速较高(红色),有利清选;Z向,具有K形叶片叶轮的双圆锥风机横向风速(红色)显著(符号+、- 表示两侧相对风向),接近理论值。

图13 清选筛前部X和Z向风速变化曲线Fig.13 Wind speed of front cleaning sieve in direction of X and Z

4 台架试验

为探明双圆锥清选风机大端直径、风机转速和叶轮圆锥角的结构参数和工作参数对工作性能(清选损失率、籽粒含杂率)的影响,求得工作参数和结构参数最佳组合,在自行研制的半喂入联合收获机试验台上(图14),采用二次旋转正交组合设计法进行台架试验。每次试验结束测定清选损失率和籽粒含杂率。试验水稻品种为“甬优12”超级稻,割茬高度150 mm(人工收割),株高98~104 cm,穗幅差23~32 cm,籽粒含水率22.4%~24.2%,茎秆含水率45.4%~49.6%,单产10 043 kg/hm2。

图14 半喂入联合收获机试验台Fig.14 Testing platform of head-feeding combine harvester

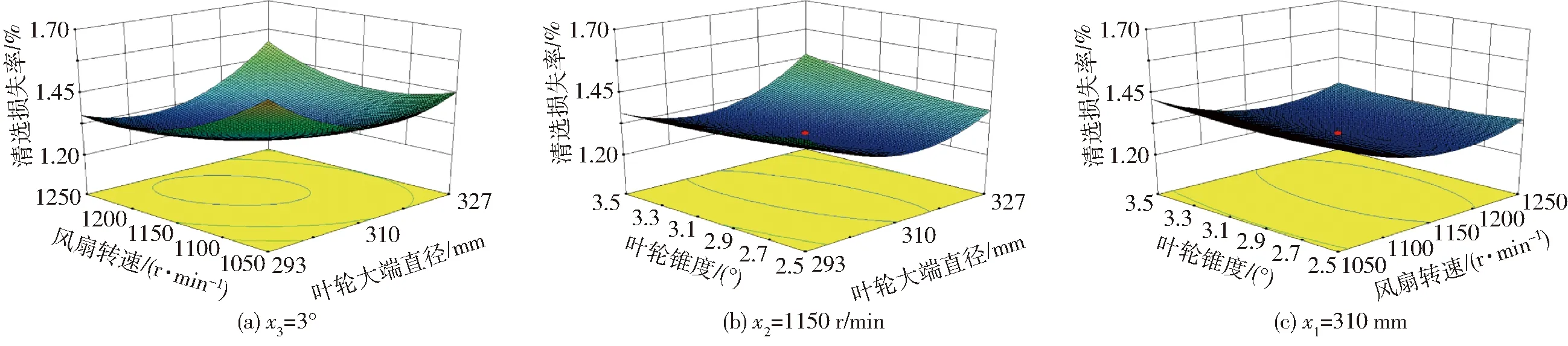

4.1 二次正交旋转组合试验

试验时,将每组相等质量的水稻试样均匀铺放在输送台的指定范围内,茎秆长度方向与输送方向垂直,穗头朝向脱粒滚筒。根据试验方案,调节风扇转速,更换不同大端直径和锥度的风机叶轮。考察叶轮大端直径(x1)、风扇转速(x2)和叶轮锥度(x3)3个因素对清选装置评价指标(清选损失率y1、籽粒含杂率y2)的影响规律。根据理论分析和生产实际,确定每个试验因素的取值范围,因素编码如表2所示,试验方案与结果如表3所示。

表2 试验因素编码Tab.2 Coding of factors

4.2 清选损失率和籽粒含杂率的回归方程

根据试验结果,运用Expent-Design软件进行二次正交旋转组合试验设计,求得清选损失率和籽粒含杂率的回归方程

y1=68.34-0.30x1-0.03x2-1.77x3+0.000 04x1x2+ (13)

4.3 试验因素对清选损失率y1影响分析

(1)清选损失率y1单因素响应

在探索某单因素对某评价指标的影响时,设其他2个因素为零水平,将多元问题简化为一元问题。回归方程式(13)中,可得x1、x2、x3单因素对损失率影响的3组曲线如图15所示,方程为

(15)

(16)

(17)

图15显示,清选损失率与叶轮大端直径x1、风扇转速x2和叶轮锥度x3均呈二次曲线关系,从曲线趋势看,叶轮大端直径x1、风扇转速x2对损失率的影响显著;在[0,1]区间,随着x1、x2缩小,清选损失率y1缩小,x1、x2处于零水平时横向风速适中,清选损失率y1最低;在[-1,0]区间,随着x1、x2进一步缩小,清选损失率y1增大,这是由于叶轮大端直径变小和风扇转速降低使风速下降,杂质不能排出机外(图15a、15b),而叶轮锥度x3影响最小(图15c)。

(2) 清选损失率y1双因素响应

令x3、x2、x1分别取零水平,分别得

图15 单因素变化时清选损失率变化曲线Fig.15 Impacts of simple factor on loss rate

(18)

(19)

(20)

叶轮大端直径x1和风扇转速x2共同作用下对清选损失率y1的影响,与单因素对清选损失率y1的影响相似,其清选损失率y1最小值处于x1和x2零水平的交叉点上(图16a);叶轮大端直径x1和叶轮锥度x3共同作用下对清选损失率的影响,如单因素对清选损失率y1的影响分析,对清选损失率的影响主要由叶轮大端直径引起,其清选损失率y1最小值处于叶轮大端直径x1的零水平上(图16b);风扇转速x2和叶轮锥度x3共同作用下对清选损失率y1的影响,由于叶轮锥度x3影响小,对清选损失率的影响主要由风扇转速x2引起,由于横向风速适中,其清选损失率y1最小值处于风扇转速x2的零水平上(图16c)。

图16 因素交互作用对清选损失率影响的响应面Fig.16 Impacts of double factors on loss rate

4.4 试验因素对籽粒含杂率y2影响分析

(1)籽粒含杂率y2单因素响应

根据上述方法,可得到叶轮大端直径x1、风扇转速x2和叶轮锥度x3与含杂率y2的单因素影响曲线图,如图17所示。有

图17 单因素变化时含杂率变化曲线Fig.17 Impacts of simple factor on impurity rate

(21)

(22)

(23)

由图17可知,叶轮大端直径x1对含杂率y2影响不显著(图17a);风扇转速x2对含杂率y2影响近似呈线性关系,随着风扇转速x2增大含杂率y2下降,这是因为风速增大,横向风速也增大,筛面均布更好,杂质排出更好,在[-1,1]区间,含杂率y2指标均合格(图17b);叶轮锥度x3对含杂率y2影响呈二次曲线关系,在 [-1,0] 区间,y2随着叶轮锥度x3增大而下降,这是因为叶轮锥度x3过小时,横向风速小、筛面均布差。叶轮锥度x3零水平时含杂率y2较佳;在[0,1]区间,y2随着叶轮锥度x3增大含杂率y2有所抬升,这是因为横向风速过大使纵向风速下降,杂质排出效果变差(图17c)。

(2)籽粒含杂率y2双因素响应

令x3、x2、x1取零水平,分别得

(24)

(25)

(26)

如图18所示,在风扇转速x2和叶轮大端直径x1共同作用下,含杂率y2随x2和x1的下降而下降,在x2和x1的下水平(-1)交叉点最小(图18a); 在叶轮锥度x3和叶轮大端直径x1共同作用下,含杂率y2随x3的缩小而增大,这是因为随叶轮锥度x3缩小横向风速下降物料均布作用减弱,叶轮大端直径影响不明显,在x3的零水平处最小(图18b);在叶轮锥度x3和风扇转速x2作用下,含杂率y2随x3和x2的缩小而增大,这是因为叶轮锥度x3缩小和风扇转速x2下降,使纵向风速和横向风速下降,对于物料清选和均布作用下降。含杂率y2在叶轮锥度x3和风扇转速x2零水平处最小(图18c)。

图18 因素交互作用对含杂率影响的响应面Fig.18 Impacts of double factor on impurity rate

4.5 最佳参数拟合

清选损失率y1、籽粒含杂率y2是评价清选装置工作性能的主要指标,建立清选损失率y1、籽粒含杂率y2的优化数学模型

(27)

运用Design-Expert 8.0.6数据处理系统的多目标规划,选用极大模理想点法,进行多目标优化并圆整后,获得三因素最佳参数组合方案为:x1为308.72 mm,x2为1 186.71 r/min,x3为3.12°,对应的清选损失率y1为1.08%,籽粒含杂率y2为0.68%,在各自的约束条件下达到最小值。

5 结论

(1)理论分析计算表明,叶轮大端直径x1为310 mm、风扇转速x2为1 150 r/min、叶轮锥度x3为3°时,叶轮大、小端所产生的压力差Δp为25.65 Pa,清选筛前部最大理论横向风速va可达3.26 m/s。

(2)流场数值模拟表明,双圆锥清选风机工作时,K字形叶片叶轮的大小端之间存在的风压差pΔ和其产生的横向气流风速va,与理论值接近。

(3)台架试验结果表明,所得数据比较稳定。多目标优化分析获得因素最佳参数组合为:x1为308.72 mm,x2为1 186.71 r/min、x3为3.12°时,清选损失率y1为1.08%,籽粒含杂率y2为0.68%,满足相关标准(GB/T 20790—2006)要求,优于现有机型水平(清选损失率为1.5%左右,籽粒含杂率大于0.8%)。

———2020 款中农博远玉米收获机值得期待