四层筛式花椒筛选机设计与试验

郭关柱 张易楷 罗亚南 毛韦迪

(1.云南农业大学机电工程学院, 昆明 650201; 2.云南朝展农业科技发展有限公司, 昆明 650504)

0 引言

花椒是应用较广的调味品,我国云南、重庆和陕西等地具有悠久的种植历史,2021年仅云南种植花椒面积就达1.5×106hm2、总产量8.8×104t[1]。花椒采取山地种植导致了分散的产地初加工模式。成熟的花椒连带细枝粗叶采收后,需即时进行干燥→打碎→筛选→分装等产地初加工工序。筛选作为关键工序,需分别将花椒壳和花椒籽从细梗碎叶和粗大枝叶的混合物中筛选出来,筛选效率和筛净率对工序效能和产品品质具有重要影响。

筛分装置原理与方法方面,刘晓飞等[2]基于综合平衡法,研究了三自由度筛选装置,得出筛面宽度方向的振幅对筛分速度影响最大,风速对含杂率影响最大的结论;王立军等[3]和丁振军[4]基于颗粒非线性跳动理论,研究了平面往复、三移动一摆动及三移动两转动振动筛筛板的可行性与合理性;邓嘉鸣等[5]提出了浅凹坑型、波浪型等非平面筛面的多维透筛原理并验证了其可行性;WEI等[6]和张敏等[7]建立了最大冲击加速度和振动幅度之间的数学关系,通过响应面建立分离筛的振动频率和运行速度,试验证明提出的模型能够反映损失率和分离性能;LIU等[8]采用虚拟装配技术提高装配质量和效率,建立了虚拟样机模型,实现了振动环境下筛分状况模拟。

振动筛模态方面,卢峻达等[9]利用有限元仿真分析方法,分析了BF142型刨花振动筛模态及瞬态动力学,结果表明振动筛工作频率避开振动筛固有频率后,工作过程中不会发生共振现象;张涛等[10]开展了刨花振动筛运转工况下主结构振动应变测试与分析,发现振动筛结构加大和振动强度提高后,会出现工作频率低、动态平衡性差和疲劳寿命短等问题;沈高飞等[11]采用模态分析方法,获得振动筛固有频率、阻尼比和振型等模态参数,分析出振动筛结构存在问题;祝兆帅等[12]对斜齿对辊挤压式杏核破壳装置的破壳压辊进行了模态分析,得到破壳辊最低阶固有频率为17.3 Hz,远大于工况激励频率5.8~7.5 Hz,不会产生共振。

近年来,兼顾筛选效率与筛选质量,提升筛选装置的疲劳寿命,成为筛选机械主要发展方向[13-15]。就花椒筛选而言,分散式加工要求筛选机械体积小和质量轻,技术实现难度大。随着小型筛选机技术进步,适宜分散式使用的二层或三层筛集成式花椒筛选机得到发展,基于偏心振动原理,每层筛筛选一种杂质,筛选摆动频率为4~5 Hz,筛净率和筛选效率为70%和200 kg/h。受筛面层数和摆动不平衡性限制,二层或三层筛式花椒筛选机难于提高筛选效率和筛净率。

针对花椒筛选实际需求,从筛选机构稳定性、筛板层数与结构形式方面入手,文献[16-17]设计了一种四层筛式花椒筛选机,利用每层筛筛选一种粒度物质来提高筛净率,顶层筛与第2层筛连接、第3层筛与底层筛连接,2套连接装置由偏心轮驱动和连杆牵引摆动时互为反向运动,减小摆动不平衡力矩,提升筛选最高摆动频率。本文基于整机结构与筛选工作原理,确定关键部件结构与设计参数,开展筛选机的稳定性及筛选性能试验。

1 筛选工作原理

四层筛式花椒筛选机的筛选工作原理如图1所示。偏心轮旋转带动上连杆和下连杆往复运动,连杆推拉筛板摆动,筛板绕悬挂摆杆的支点进行摆动运动,摆动幅度由连杆往复运动距离决定。由于上连杆和下连杆与偏心轮连接处分别位于最大偏心距正反2个方向,使得顶层筛和第2层筛的摆动方向与第3层筛和底层筛正好相反,从而达到筛选装置自身摆动平衡的目的。

图1 筛选机构原理图Fig.1 Schematic of screening mechanism 1、10.偏心轮 2.上连杆 3.顶层筛 4.第2层筛 5.上悬挂摆杆 6.下悬挂摆杆 7.第3层筛 8.底层筛 9.下连杆

花椒筛选目的是获得洁净的花椒壳和花椒籽,四层筛式花椒筛选机工作时,花椒混合物由落料位置进入顶层筛,按图2所示的花椒筛选运动路线来筛选。顶层筛用于筛选出混合物中粗大枝叶,第2层筛将花椒壳筛出移至底层筛面,第3层筛筛出花椒籽并将其中细梗碎叶移走,底层筛筛除花椒壳中细梗碎叶,从而获得洁净的花椒壳。根据不同品种花椒干燥后花椒壳和花椒籽粒径变化,每层筛筛孔尺寸需作适应性调整。

图2 花椒筛选运动路线图Fig.2 Schematic of screening movement of zanthoxylum

图3 花椒筛选机结构示意图Fig.3 Schematic of zanthoxylum screening machine1.电机 2.下悬挂摆杆 3.偏心轮轴 4.下连杆 5.上连杆 6.进料调整板 7.打碎给料舱 8.顶层筛 9.上悬挂摆杆 10.第2层筛 11.第3层筛 12.底层筛 13.机架

2 整机结构与关键部件设计

2.1 筛选机总体结构

四层筛式花椒筛选机主要由机架、摆动装置和筛分装置组成,如图3所示。其中摆动装置主要由偏心轮轴、上连杆、上悬挂摆杆、下连杆、下悬挂摆杆等构成;筛分装置主要由顶层筛、第2层筛、第3层筛和底层筛等组成。顶层筛与第2层筛连接,由上摆杆悬挂到机架上,经上连杆与偏心轮连接;第3层筛与底层筛连接,通过下摆杆悬挂到机架上,由下连杆与偏心轮连接。

2.2 机架设计与稳定性分析

2.2.1机架结构参数设计

筛选机机架用于安装固定偏心轮、连杆、悬挂摆杆、筛面、打碎给料舱及电机等部件。花椒筛选时,筛选机构摆动会对机架形成冲击,造成筛面抖动从而影响筛选性能,解决措施是提高机架刚度和固有振动频率。

从提高刚度和限制质量角度考虑,机架选用壁厚4 mm,截面40 mm×40 mm方形管,材质为Q235钢,为实现各部件安装固定,机架由20根方形管焊接构成。筛选机需人工搬运进出房间,受房间门宽度限制,机架宽度应不超出900 mm,设计取845 mm。

机架长度和高度增加,有利于筛选装置和筛面布置,但会降低刚度和增加质量。为实现偏心轮、悬挂摆杆、连杆机构、筛板和电机等安装,经反复修改核算,确定机架长度和高度分别为1 745 mm和900 mm。距机架左侧长和高均为400 mm处,焊接固定筛选摆动机构的两根纵梁和横向支撑平台,机架底部安装3个可自锁支撑滚轮。筛选机机架结构如图4所示,机架自身质量为90 kg,符合设计需求。

图4 筛选机机架结构图Fig.4 Schematic of rack of screening machine

2.2.2机架振动模态仿真分析

利用NX 10.0软件对筛选机机架进行三维建模,将三维模型导入到ANSYS软件分析机架模态频率特性。采用四面体实体单元的补丁适形算法进行网格划分,将机架划分为40 473个单元和82 476个节点。机架材料为Q235钢,弹性模量为207 GPa,泊松比为0.29,密度为7 850 kg/m3。

分析机架振动模态,分别获得1、2、3、4阶振型,机架的1阶振动频率约为9.7 Hz,2阶振动频率约为11.6 Hz,3阶振动频率约为29.8 Hz,4阶振动频率约为27.7 Hz。筛选机构摆动频率与机架1、2阶振动频率较为接近,图5为机架1阶和2阶振动模态图。

图5 机架振动模态图Fig.5 Vibration modal diagram of screening machine frame

图5a中,机架的1阶振动频率为9.646 8 Hz,机架最大变形出现在安装动力装置的另一端。图5b中,机架的2阶振动频率为11.572 Hz,发生2阶振动时,机架最大变形出现在安装动力装置一侧。

2.3 筛选摆动机构设计

筛选摆动机构是实现筛选的关键部件,由曲柄摇杆机构和连杆机构组成,如图6所示,主要包括偏心轮轴、连杆、连接架及悬挂摆杆等。筛分装置由4根悬挂摆杆悬挂在机架上,仅能整体绕悬挂点摆动移动,故摆动机构可视为曲柄摇杆机构。

图6 筛选摆动机构参数分析图Fig.6 Parameters analysis diagram of screening swing mechanism

依据曲柄连杆机构运动解析法,得到筛选装置加速度a为

(1)

其中

(2)

式中ω——偏心轮轴旋转角速度,rad/s

θ1——偏心轮旋转角,(°)

ωB——筛选装置摆动角速度,rad/s

ε——偏心轮偏心距,m

L3——悬挂摆杆长度,m

L4——偏心轮轴到悬挂摆杆支点间距离,m

θB——悬挂摆杆与悬挂支点到偏心轮中心点连线BE间夹角,(°)

悬挂摆杆摆幅远小于其长度,摆动加速度起主要作用,离心加速度影响极小,摆动驱动电机功率主要由筛选装置惯性力所决定。故有

(3)

其中

TB=(mU+mD)ω2ε2cos(ωt)

(4)

式中mU——上部筛选装置质量,kg

mD——下部筛选装置质量,kg

P——电机功率,W

n——电机转速,r/s

TB——偏心轮轴旋转力矩,N·m

i——电机转速与偏心轮轴转速之比

花椒具有分散式种植特点,四层筛式花椒筛选机单个部件需便于两个人搬运,单个部件最大设计质量不超过90 kg。考虑筛选机筛选摆动顺畅,估算筛选摆动参数时,上、下部筛选装置质量取值略低于最大质量,为85 kg。

筛选机需满足单相220 V交流电驱动,依据JB/T 9542双值电容异步电动机技术条件,确定电机额定转速为1 500 r/min,为使筛选机能输出最大筛选能力,设计选取该类电机最大功率为3.0 kW。出于降低噪声和减小振动目的,筛选机驱动电机与偏心轮轴采用V带传动连接。防止筛选机构摆动激发机架共振,最大筛选摆动频率应低于机架1阶振动频率9.7 Hz(偏心轮转速582 r/min),由于安装部件对机架固有振动频率影响,以及试验测试范围需要,考虑机架2阶振动频率11.6 Hz(偏心轮转速696 r/min),设计取偏心轮最大转速略高于2阶振动频率对应转速,为750 r/min,则带传动传动比为2。

上述参数代入式(3)、(4),求出偏心轮偏心距为0.006 04 m,设计取值为6 mm。

连杆是连接偏心轮与筛分装置的关键部件,相同转速条件下,连杆越长则偏心轮轴旋转形成的离心力越小,但连杆越长承受拉压稳定性越差。偏心轮旋转时,上、下连杆承受的拉压力FB为

(5)

机架相应安装空间内,连杆长度确定为215 mm。按偏心轮最大转速750 r/min,依据式(5),连杆承受最大拉压力为3 320 N。悬挂摆杆长度确定为125 mm,偏心轮轴到悬挂摆杆悬挂轴心间距离由连杆、悬挂摆杆和筛选装置的安装空间决定,确定为455 mm。

2.4 筛板设计与振动模态分析

2.4.1筛孔设计

图7 试验青花椒粒度分布Fig.7 Particle size distribution of experimental green zanthoxylum

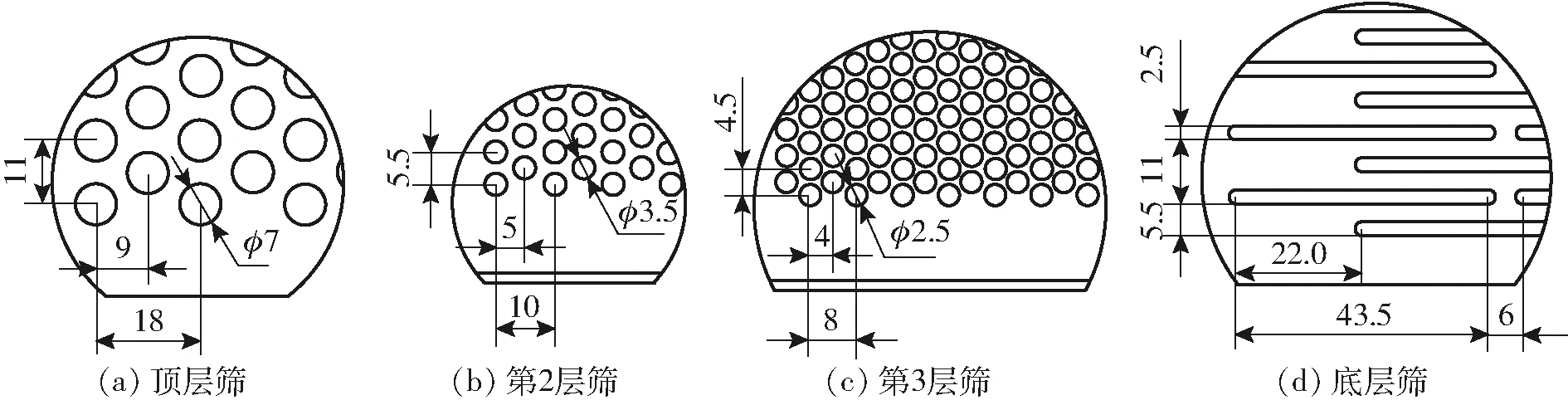

四层筛式花椒筛选机拟用青花椒开展测试,采摘成熟的云南昭通鲁甸青花椒干燥,从中任意选取0.5 kg干花椒,其混合物粒度如图7所示,花椒壳粒度分布在3.5~6.0 mm,花椒籽粒度主要分布在2.5~3.2 mm,花椒叶粒度多为6.0~20.0 mm,夹杂部分细小碎叶,花椒梗粒度分布为直径0.5~3.0 mm和长10~40 mm细长状。

针对拟筛选花椒形状特征和每层筛功能,顶层筛筛孔设计为直径7 mm圆形孔,以利于花椒壳、花椒籽和细碎枝叶快速落至第2层筛,将粗大枝叶筛除;第2层筛筛孔设计为直径3.5 mm圆形孔,孔径与较小粒径花椒壳相当,比较大粒径花椒籽大0.3 mm,以利于花椒籽掉落到第3层筛,防止落入花椒壳影响筛选性能。

花椒籽表面易粘连细梗碎叶,为提高筛选效果,第3层筛筛孔直径为2.5 mm圆形孔,与较小花椒籽外径相当,利于筛除花椒籽中细梗碎叶。底层筛筛孔为宽度2.5 mm和长度43.5 mm腰形孔,可将花椒壳中细碎叶及细长梗筛除,从而获得洁净的花椒壳。设计四层筛板筛孔尺寸及分布如图8所示。

图8 四层筛板筛孔分布Fig.8 Sieve hole distribution diagram of four-layer sieve plate

扣除两侧机架和筛板支撑部分,考虑打碎进料舱底部落料供料宽度,筛面有效宽度设计为660 mm,筛面板厚度为1 mm。筛面安装在机架内,依据机架框架内空间和筛选功能需要,确定顶层筛长度为1 450 mm,第2层筛长度为1 070 mm,第3层筛长度为730 mm,底层筛长度为1 290 mm。

2.4.2筛面倾角与摆角设计

筛选机筛选时,物料抛掷运动的理论平均速度,等于单位时间内抛掷运动的相对摆动位移,故有

(6)

式中v——花椒在筛板上运动速度,m/s

f——筛板摆动频率,Hz

D——抛掷指数iD——抛离系数

A0——摆动幅度,m

δ——抛起时相位角,(°)

θ——筛面倾角,(°)

筛选抛起相位角与筛面倾角相关,依据花椒受力平衡(牛顿运动定律),确定筛面倾角应满足

(7)

其中

φm=arctanμ

式中μ——筛面与花椒之间的摩擦因数,取0.28

φm——最大摩擦角,(°)

筛选时,花椒沿筛板表面做抛掷相对运动,其运动速度取决于筛摆动频率和摆动幅度,为保证花椒在筛面上正常移动,抛掷指数须大于1。由式(7)确定筛面倾角应不超过14.51°。依据筛选机偏心距、连杆和悬挂摆杆长度等参数,得到悬挂摆杆摆角为2.77°。顶层筛的筛选能力决定了筛选效率,由于花椒筛选对筛净率要求高且进料位置不能太高,筛面倾角调整为6.95°,其摆动方向角为10.25°,抛起时相位角为25.00°,抛掷指数为3.45,抛离系数为0.92[18]。考虑筛选机机架及筛面稳定性,筛选摆动频率略低于1阶频率,为9.0 Hz,相关参数代入式(6),得到花椒筛选运动速度为0.24 m/s。

第2层筛面用于落下花椒籽和细梗碎叶,将花椒壳阻挡并移动到底层筛。为保证花椒籽和细梗碎叶能完全落下,调低筛面倾角为5.23°,则摆动方向角为1.92°。第3层筛面筛除花椒籽中细梗碎叶,花椒籽为规则球形较易运动,调低筛面倾角为2.43°,则摆动方向角为5.73°。底层筛面起到筛除花椒壳中细梗碎叶的作用,其细长形筛孔可获得较好筛除效果,筛面倾角调整为8.12°,筛选摆动方向角为11.42°。

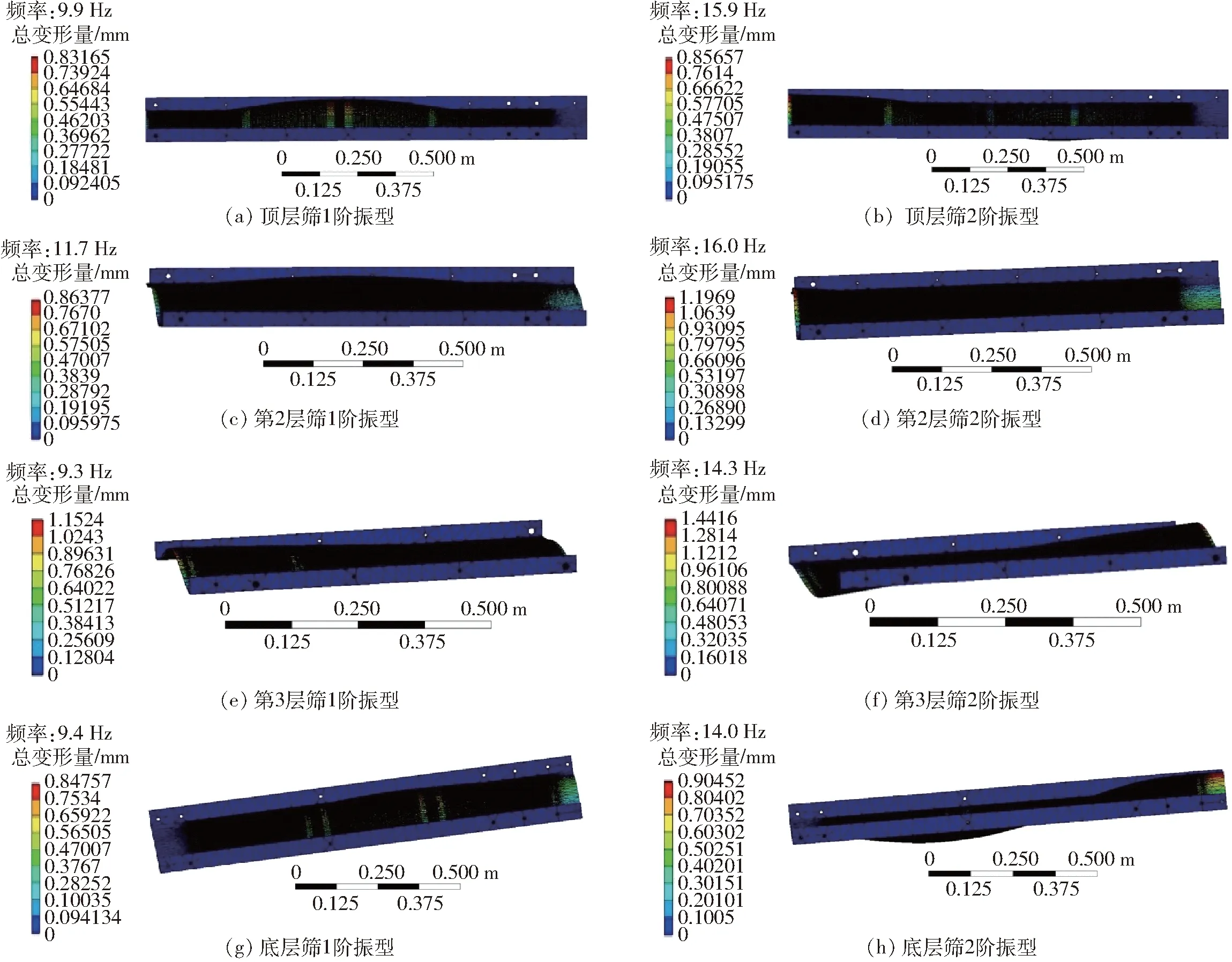

2.4.3振动模态仿真

筛板越厚刚度越好,但质量越大。顶层筛与第2层筛连接,第3层筛与底层筛连接,基于拆装和搬运需要控制部件质量不超过90 kg。综合权衡刚度与质量,确定筛板厚度为1.0 mm,由此,设计出的顶层与第2层筛连接后质量为88 kg,第3层筛与底层筛连接后质量80 kg。

筛面振动会影响筛选性能。利用NX 10.0软件对筛板进行三维建模,将三维模型导入到ANSYS软件分析筛面模态频率特性,分析筛面受激稳定性。采用四面体实体单元的补丁适形算法进行网格划分,将顶层筛筛板网格划分为431 015个单元及1 046 111个节点,第2层筛筛板网格划分为712 151个单元和1 673 021个节点,第3层筛筛板网格划分为942 318个单元和2 172 806个节点,底层筛筛板网格划分为211 687个单元和515 200个节点。筛板材料选用Q235钢。

分析四层筛振动模态,获得顶层筛的1、2、3、4阶振型振动频率分别为9.9、15.9、21.6、23.4 Hz;第2层筛1、2、3、4阶振型振动频率分别为11.7、16.0、19.8、28.0 Hz;第3层筛1、2、3、4阶振型振动频率则为9.3、14.3、24.3、25.1 Hz;底层筛1、2、3、4阶振型振动频率则为9.4、14.0、21.6、22.8 Hz。上述分析表明,影响筛面稳定性主要是1阶和2阶振型,3阶和4阶振型频率较高,影响较小。图9为四层筛的1、2阶振动模态图。

图9 四层筛振动模态图Fig.9 Vibration modal diagram of four-layer sieve plate

顶层筛1阶振动频率为9.9 Hz,筛面最大变形出现在正中部(图9a);顶层筛2阶振动频率为15.9 Hz,筛面最大变形出现在左侧(图9b)。

第2层筛1阶振动频率为11.7 Hz,筛面最大变形出现在右侧(图9c);第2层筛2阶振动频率为16.0 Hz,筛面最大变形出现在右侧(图9d)。

第3层筛1阶振动频率为9.3 Hz,筛面最大变形出现在左侧(图9e);第3层筛2阶振动频率为14.3 Hz,筛面最大变形出现在右侧(图9f)。

底层筛1阶振动频率为9.4 Hz,筛面最大变形出现在右侧(图9g);底层筛2阶振动频率为14.0 Hz,筛面最大变形出现在右侧(图9h)。

3 试验

3.1 试验装置

图10 花椒筛选机筛选性能试验装置Fig.10 Screening performance test chart of zanthoxylum screening machine1.机架 2.下摆杆 3.偏心轮 4.下连杆 5.打碎给料舱 6.上连杆 7.三向加速度计 8.顶层筛 9.上摆杆 10.第2层筛 11.第3层筛 12.底层筛 13.单向加速度计 14.数据采集仪 15.测试计算机

四层筛式花椒筛选机总质量为380 kg,如图10所示,单向加速度计和三向加速度计分别安装在筛面测试位置,传感器与数据采集仪连接,采集数据进入数据分析仪。动态运行工况下,测试花椒筛选机机体及筛板的筛选振动频率等振动特性,分析筛选机不同的振动频率特性和机架运行稳定性及其筛选性能[19-20]。

3.2 筛选稳定性试验

3.2.1试验方法

四层筛式花椒筛选机处于正常状态,筛选相关参数调定如下:摆角为2.77°,顶层、第2层、第3层和底层筛面倾角分别为6.95°、5.23°、2.43°和8.12°,摆动方向角分别为10.25°、1.92°、5.73°和11.42°。

前述分析已知,供电频率50.0 Hz时,电机额定转速1 500 r/min,偏心轮转速为750 r/min,筛选摆动频率为12.5 Hz。对比已有花椒筛选机的摆动频率 5.0 Hz,四层筛式花椒筛选机摆动频率应高于已有花椒筛选机,故确定摆动频率试验范围为6.0~12.5 Hz,电机供电频率与转速成正比,由此得到电机供电频率为16.0~50.0 Hz。

试验时,供电频率由24.0 Hz开始逐渐提高,通过增大电机旋转速度来提升偏心轮轴转速,增加筛选机构摆动频率。由筛选机筛板布置的加速度计测试筛面不同摆动频率时的摆动加速度,观察并记录摆动频率和加速度幅值等参数。

图11 筛面摆动测试结果Fig.11 Oscillation test results of machine sieve plate

3.2.2试验结果

筛选摆动频率增加到8.8、9.0、11.6、11.8 Hz时,筛选装置摆动加速度如图11所示。

图11a中,筛选摆动频率为8.8 Hz,筛面振动能量分布集中于频率分别为8.8、108.0、216.0 Hz附近,其最大振动加速度达到10.8、7.3、9.4 m/s2。

图11b中,筛选摆动频率为9.0 Hz,筛面振动能量分布集中于频率分别为9.0、112.0、224.0 Hz处,其最大振动加速度达到13.3、9.4、7.4 m/s2。

图11c中,筛选摆动频率为11.6 Hz,筛面振动能量主要集中于频率11.6 Hz处,其最大振动加速度达到24.9 m/s2,在频率32.0、216.0 Hz附近,其最大振动加速度2.1、1.8 m/s2。

图11d中,筛选摆动频率为11.8 Hz,筛面振动能量分布集中于频率分别为11.6、20.0、114.0、164.0、192.0、216.0、226.0、252.0、295.0 Hz处,其最大振动加速度达到26.4、16.2、6.4、6.6、8.2、7.6、6.7、5.5、10.0 m/s2。

3.2.3结果分析

从图11可以看出,筛选摆动频率的稳定范围为9.0~11.6 Hz。在此期间,筛面振动能量集中于摆动频率附近,筛选摆动较为平稳。

摆动频率低于9.0 Hz或高于11.6 Hz时,筛选装置左右往复摆动平稳性差,高频振动加速度与摆动频率附近加速度较为接近,筛面摆动不平稳,难于获得稳定的筛选性能。

摆动频率为11.8 Hz时,从低频到高频期间,振动加速度均较高,呈现出典型的共振现象。前述模态分析表明,机架的2阶振动频率为11.6 Hz,第2层筛的1阶振型振动频率为11.7 Hz,接近于筛选摆动机构的激振频率。考虑理论仿真分析存在一定误差,整机固有频率应为11.8 Hz。

3.3 筛选性能试验

3.3.1试验条件

筛选性能测试用花椒为云南省昭通市鲁甸产青花椒,取2.000 kg干花椒,将其放入烤箱,加热至120℃干燥1 h,测量干燥后质量为1.848 kg。花椒干燥前后质量差除以花椒干燥前质量,得到花椒含水率为7.6%。

按质量分数统计试验测试用青花椒,其中,花椒壳占比为38.4%,花椒籽占比为24.3%,花椒枝梗占比为17.1%,花椒叶占比为20.2%。花椒壳粒度分布方面,小于3.5 mm花椒壳占比为3.0%,3.5~4.0 mm花椒壳占比为9.4%,4.0~6.0 mm花椒壳占比为87.6%。花椒籽粒度分布方面,2.6~2.8 mm花椒籽占比为24.4%,2.8~3.0 mm花椒籽占比为47.2%,3.0~3.5 mm花椒籽占比为28.4%。

花椒筛选机试验调定相关参数:摆角为2.77°,顶层、第2层、第3层和底层筛面倾角分别为6.95°、5.23°、2.43°和8.12°,摆动方向角分别为10.25°、1.92°、5.73°和11.42°。

3.3.2试验与计算方法

花椒混合物放入打碎给料舱,调整进料调整板控制花椒混合物落入顶层筛的间隙宽度,不断增加间隙宽度,观察花椒混合物在顶层筛面的移动,测量单位时间落入顶层筛花椒刚好能全部实现筛选而不堵塞的最大量,即为最大喂入量。最大喂入量ζM为

(8)

式中u1——打碎给料舱内初始花椒体积,m3

u2——打碎给料舱内剩余花椒体积,m3

ρ——花椒混合物堆积密度,kg/m3

Δt——筛选时间,h

由低至高选取筛选装置典型摆动频率,不同摆动频率条件下,测试筛选效率、筛净率和筛选损失率。筛选效率为单位时间内筛出花椒壳和花椒籽质量,以筛出花椒壳及花椒籽质量与筛选时间之比来计算。其中花椒籽粒筛净率ψ1和籽粒损失率ψ2为

(9)

(10)

式中m0——筛选后收集到花椒籽粒脱出物质量,kg

m1——筛选后收集到筛出花椒籽粒质量,kg

m2——喂入物料中花椒籽粒质量,kg

试验采用视屏拍摄来测试分析花椒筛选运动速度,用称量法来测量筛选前后各物料质量,分析筛选效果和性能。

3.3.3试验结果

选取前面分析较为典型筛选频率,实施筛选性能试验。花椒混合物经过筛选后,被筛分为花椒壳、花椒籽、花椒叶、细梗碎叶和花椒枝。筛选频率为9.0 Hz时,花椒混合物筛选前后如图12所示。

图12 花椒筛选前后图像Fig.12 Images before and after zanthoxylum screening

筛选频率分别为6.4、8.0、9.0、10.0、11.0、11.6 Hz时,最大喂入量、筛选效率、筛净率和损失率测试结果如表1所示。

表1 花椒筛选性能试验结果Tab.1 Results of screening performance test of zanthoxylum

3.3.4结果分析

由表1可知,当筛选频率为6.4 Hz时,最大喂入量和筛选效率分别为324、229 kg/h,花椒壳和花椒籽筛净率分别为98.2%和94.8%,损失率分别为2.2%、3.5%;筛选频率为8.0 Hz时,最大喂入量和筛选效率快速增加到720、508 kg/h,筛净率和损失率基本不变;筛选频率为10.0 Hz时,最大喂入量和筛选效率达到900、635 kg/h,筛净率有所下降,损失率急剧增大;筛选频率为11.6 Hz时,最大喂入量和筛选效率分别为1 188、839 kg/h,筛净率有所下降,损失率急剧增大。

试验结果表明,筛选摆动频率达到10.0 Hz及以上时,花椒壳及花椒籽的损失率随摆动频率提高而急剧增大。结合花椒混合物的组成物粒度分布,以及筛选时掺杂进入花椒枝、细梗碎叶中的花椒壳及花椒籽形态与粒度情况,损失率急剧增大原因,是筛面受激振动加剧,造成部分花椒壳跳动混入花椒枝内,球状花椒籽受到振动磨损后进入细梗碎叶中造成的。

兼顾筛选效率和筛净率条件下,四层筛式花椒筛选机的较优筛选参数如下:筛选频率为9.0 Hz,筛选最大喂入量达792 kg/h,筛选效率为559 kg/h,花椒壳筛净率及损失率分别为98.1%和3.1%,花椒籽筛净率及损失率分别为94.1%和4.2%。针对拟筛选花椒粒度分布,适当调整筛孔孔径,可有效提高筛净率。

4 结论

(1)针对二层及三层筛式花椒筛选机的筛选摆动频率、筛净率及筛选效率低等问题,设计出四层筛式花椒筛机,顶层与第2层筛连接、第3层与底层筛连接,且筛选时相互为反向运动的自平衡来减小筛选摆动不平衡惯性力矩,筛选摆动最高频率提升至11.6 Hz。

(2)基于四层筛式花椒筛机的整机结构及关键部件参数,开展了机架及四层筛的振动模态仿真,分析了机架与筛面稳定性、摆动机构参数、筛面倾角与摆角。其机架、顶层筛、第2层筛、第3层和底层筛的1阶振动频率分别为9.7、9.9、11.7、9.3、9.4 Hz,2阶、3阶和4阶振动模态的固有频率高于1阶。

(3)试验结果表明,四层筛式花椒筛选机整机固有振动频率约为11.8 Hz,筛选频率越高则最大喂入量及筛选效率越大,筛选频率超过10.0 Hz后,筛净率下降,损失率急剧增加。筛选悬挂摆杆摆角为2.77°、顶层及底层筛倾角分别为6.95°和8.12°时,最优筛选频率为9.0 Hz,筛选最大喂入量为792 kg/h,筛选效率为559 kg/h,花椒壳筛净率和损失率分别为98.1%和3.1%,花椒籽筛净率和损失率分别为94.1%和4.2%。