控制燃煤锅炉再热器减温水量的运行方式研究

王战锋,杨艳龙

(陕西商洛发电有限公司,陕西 商洛 726000)

大型机组均采用了蒸汽再热循环,为了在运行过程中维持再热器蒸汽温度的稳定,必要时需要投用事故喷水。目前,火电厂节能减排的压力较大,控制再热器减温水量显得尤为重要。

宋大勇等[1]分析了600 MW 超临界锅炉再热器事故喷水量高的原因,指出再热器入口蒸汽温度和入口烟气温度高,且再热器受热面面积布置偏多是再热器事故喷水量大的主要原因,可以通过减少再热系统受热面、增加省煤器受热面等措施减小再热器事故喷水量。郑伟等[2]应用温差控制和自适应控制、增加抗积分饱和功能与微分前馈逻辑,以及改进现场设备等方法,使喷水减温控制取得了良好的效果。邢希东[3]针对某锅炉再热器减温水量波动较大的现象,通过对比机组的日负荷率、日减温水总量、高负荷时段的长短以及煤质参数等运行工况,分析了运行参数和设备特性导致减温水用量变化的原因,并定制了相应的改进措施。庞可等[4]基于汽轮机组热力系统矩阵分析法,对某超超临界1 000 MW 机组进行了热经济分析,研究了再热器减温水对汽轮机组热经济性的影响,结果表明:喷水减温对机组经济性影响较大,应该尽量减少,以避免喷水。鲜光涛[5]对某锅炉进行了燃烧调整试验,确认再热器减温水量大的原因,并提出了加强入炉煤管理、设备整治和优化燃烧等改进措施,取得了较好的效果。李修成等[6]重新整定了某电厂超临界机组再热器减温水系统的比例-积分-微分PID 参数,并优化了前馈、手自动切换条件及抗积分饱和功能等方面,改善了再热器温度出口调节品质。柳扣林等[7-8]分析了引起2 000 t/h 锅炉减温水超限的原因,通过燃烧调整,采用分级配风和低氧燃烧等措施,使锅炉减温水量有所下降,为下一阶段的技术改造提供了依据;此外,还通过减少低温过热器和低温再热器的吸热面积,将原有光管省煤器改为换热系数更高的H型省煤器等方案,减少了过热器的减温水量,提高了锅炉运行的经济性和安全性。杨熙[9]认为湛江发电厂锅炉减温水量偏大的原因有4 个方面:①燃烧器摆动失灵,对再热蒸汽温度调节失去作用;②锅炉负荷变化较快时,难以快速调节;③高压加热器退出运行时,为保持相同负荷,增大了燃料量,使再热蒸汽温度增大;④滑参数停炉需要大量喷水减温。许尧等[10]分析了某锅炉减温水过量的问题,发现其根本原因是对锅炉设计煤种的燃烧特性和高海拔地区煤粉燃烧特性认识不足,炉膛结构尺寸、辐射和对流受热面分配比例的设计不合理。庄国霖[11]提出了锅炉受热面节能改造方案,解决锅炉减温水量偏大的问题,提高了机组运行的安全性及经济性。严林博等[12]针对某电厂锅炉过热器减温水过量的问题,提出了4种受热面改造方案,通过热力计算结果的对比分析,确定了最佳改造方案,实现了减温水量的降低。林正春等[13]分析了某350 MW 亚临界燃煤锅炉在实施低氮改造后出现减温水偏大的问题,提出了改造方案,并通过数值模拟完成验证,成功减少了减温水量。周振起等[14]定量分析了过热器和再热器喷水调温系统对机组热经济性的影响,指出再热器喷水调温对机组热经济性的影响较大,机组实际循环热效率降低较多,运行时应尽量减少或避免采用喷水调节再热汽温。

控制减温水量是提高机组经济性的重要手段。某电厂自投运以来,再热器减温水量一直偏高,为了降低再热器喷水量,寻找再热器减温水量的控制规律,进行了再热器减温水的调整试验。

1 设备简介

该电厂系600 MW 燃煤汽轮发电机组,锅炉为超临界压力、循环泵式启动系统、前后墙对冲低NOx轴向旋流燃烧器、一次中间再热、单炉膛平衡通风、固态排渣、全钢构架的变压本生直流炉。锅炉炉膛上部布置有屏式过热器,水平烟道布置末级过热器和末级再热器。尾部为双烟道,前烟道布置低温再热器和省煤器,后烟道布置水平低温过热器和省煤器,水平低温过热器和再热器采用水冷吊挂结构。锅炉前后墙对冲布置低NOx轴向旋流燃烧器,3 层共30 只,配有6 台中速磨煤机,编号为A、B、C、D、E、F。机组正常运行期间,再热蒸汽温度由布置在尾部烟道中的烟气挡板控制,2 个烟道的挡板以相反的方向动作。因烟气挡板系统的响应有一定的滞后性,在瞬变状态或需要时,可以投喷水减温。减温器布置在冷再管道上,再热器减温水源取自给水泵的中间抽头。

2 试验目的及工况设置

为了寻找再热器减温水量偏高的原因,提高机组运行经济性,进行如下工况的试验,如表1所示。

表1 试验工况

表1(续)

3 试验结果与分析

再热器喷水减温的热力过程是沿再热压力线定压吸热、蒸发并过热,然后进入汽轮机的中压缸和低压缸做功。喷入再热器的减温水蒸发成为压力较低的蒸汽,使工质做功能力降低,降低了机组的循环热效率[15]。同时,在机组负荷不变的情况下,中、低压缸多做功,势必会减少高压缸做功,这相当于用低压蒸汽循环代替高压蒸汽循环,使机组经济性降低。在机组出力不变的情况下,由于再热减温水的增加,进入中压缸和低压缸的再热蒸汽流量增大,汽轮机排汽量增大,冷源损失增加,机组效率下降[2]。为了控制再热器的减温水量,在不同机组负荷下进行省煤器出口氧量变化试验、变再热器挡板开度试验和磨煤机组合方式变化试验。

3.1 420 MW负荷试验

3.1.1 省煤器出口氧量变化试验

在机组负荷为420 MW 时,A 侧再热器挡板开度为35%,过热器挡板开度为70%,B 侧再热器挡板开度为25%,过热器挡板开度为80%,磨煤机组合方式为A、C、D、E、F 磨煤机,其他主要运行参数保持稳定,进行省煤器出口氧量分别为2.0%、3.0%、3.5%和4.0%的试验。对应表1 中的工况1、工况2、工况3 和工况4,每个试验均等待运行工况稳定1 h后开始记录试验数据,共记录2 h的运行数据,然后结束该工况的试验。本文所有试验均是稳定1 h,记录2 h 的试验数据,而且下文中的所有图都选择了2 h 数据中具有代表性的45 min 数据进行对比分析。

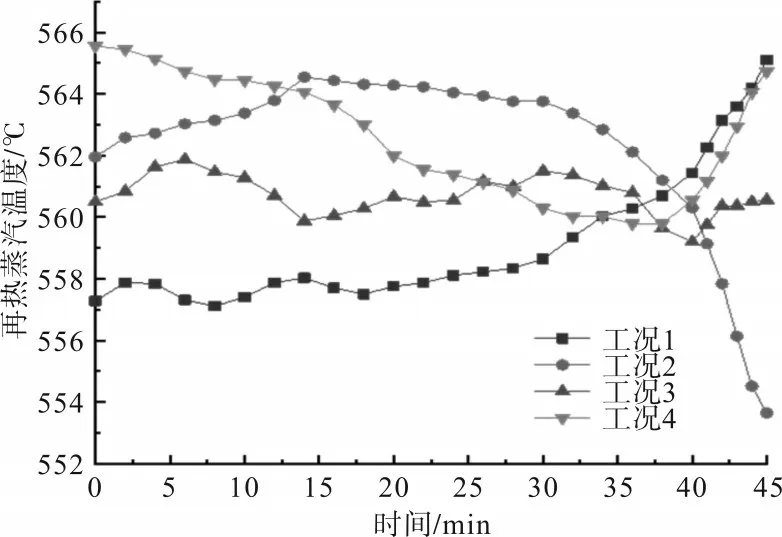

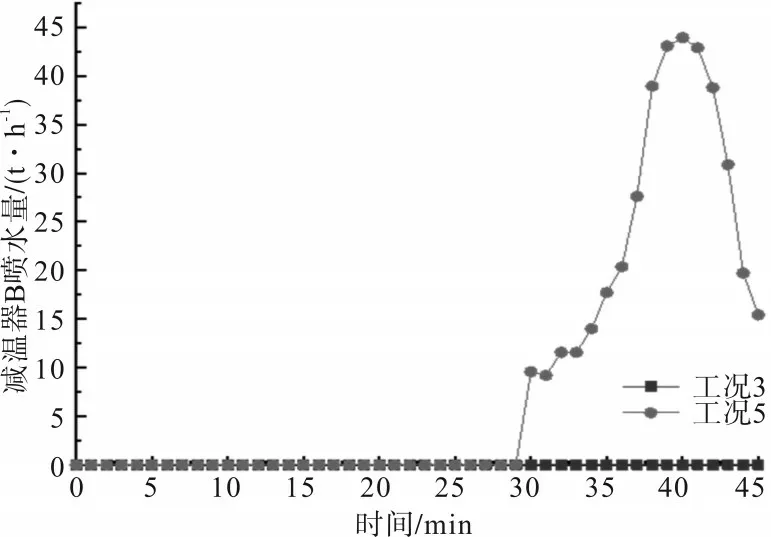

420 MW 负荷下省煤器出口氧量变化试验的结果如图1 和图2 所示。其中,图1 为省煤器出口氧量不同时,平均再热蒸汽温度随时间的变化情况;图2 为省煤器出口氧量不同时,减温器B 的喷水量随时间的变化曲线。因为减温器A无喷水,所以省略减温器A喷水量的曲线图。

图1 省煤器出口氧量改变时再热汽温随时间的变化

图2 减温器B喷水量在省煤器出口氧量改变时随时间的变化

当省煤器出口氧量为2.0%、3.0%和4.0%时,再热蒸汽温度波动较大,温度变化范围为553 ℃~565.5 ℃,再热蒸汽减温器B的喷水量偏高,最大可达12.9 t/h,严重影响了经济性;当省煤器出口氧量为3.5%时,再热蒸汽温度稳定,温度变化范围仅为559 ℃~561 ℃,且再热蒸汽减温器A侧无喷水,再热蒸汽减温器B 侧的喷水量也较小。由试验结果可知,在420 MW 负荷下,A 侧再热器挡板开度为35%,过热器挡板开度为70%,B 侧再热器挡板开度为25%,过热器挡板开度为80%,磨煤机组合方式为A、C、D、E、F时,氧量应控制在3.5%以上。

3.1.2 变再热器挡板开度试验

当机组负荷为420 MW,磨煤机的组合方式为A、C、D、E、F,省煤器出口氧量为3.5%,其他主要运行参数保持稳定时,对工况3 和工况5 进行变再热器挡板开度试验。其中,工况3 的挡板开度组合为A 侧再热器挡板开度为35%,热器挡板开度为70%,B 侧再热器挡板开度25%,过热器挡板开度80%;工况5 的挡板开度组合为A 侧再热器挡板开度45%,B侧再热器挡板开度35%,A侧和B侧的过热器挡板开度与工况3一致。试验结果如图3、图4和图5 所示,图3 为再热蒸汽温度随时间的变化曲线,图4 为减温器A 的喷水量随时间的变化曲线,图5为减温器B的喷水量随时间的变化曲线。

图3 再热汽温随时间的变化

图4 减温器A的喷水量随时间的变化

图5 减温器B的喷水量随时间的变化

由图3~图5 可知,工况3 的再热蒸汽温度稳定,温度的波动幅度较小,而且再热蒸汽的减温器B 和减温器A 均无喷水量;工况5 的再热蒸汽温度有明显升高的趋势,最高达到了567.7 ℃,为了维持再热蒸汽温度,再热蒸汽减温器两侧的喷水量也有明显增多,减温器B 的最大喷水量达到了43.9 t/h。因此,优化挡板开度的组合:A 侧再热器挡板的开度为45%,过热器挡板开度为70%;B 侧再热器挡板开度为35%,过热器挡板开度为80%。

3.2 500 MW负荷试验

3.2.1 变再热器挡板开度试验

当机组负荷为500 MW,省煤器出口氧量为3.5 %,磨煤机组合方式为A、C、D、E、F,A 侧过热器挡板开度为70%,B 侧过热器挡板开度为80%,其他主要运行参数保持稳定时,进行挡板开度变化试验。其中,工况6:A 侧再热器挡板开度为45%,B 侧再热器挡板开度为35%;工况7:A 侧再热器挡板开度为35%,B 侧再热器挡板开度为25%。试验结果如图6、图7 和图8 所示,图6 为再热蒸汽温度在不同挡板开度时随时间的变化,图7 为减温器A的喷水量在不同挡板开度时随时间的变化曲线,图8 为减温器B 的喷水量在不同挡板开度时随时间的变化曲线。

图6 再热汽温在不同挡板开度时随时间的变化

图7 减温器A喷水量在不同挡板开度时随时间的变化

图8 减温器B喷水量在不同挡板开度时随时间的变化

由图6~图8 可知,工况6 的再热蒸汽温度有所波动,波动范围为558.8 ℃~569.3 ℃,而且再热蒸汽减温器两侧的喷水量比工况7 明显增多。因此,最佳开度组合:A 侧过热挡板开度为70%,再热挡板开度为35%;B 侧过热挡板开度为80%,再热挡板开度为25%。

3.2.2 省煤器出口氧量变化试验

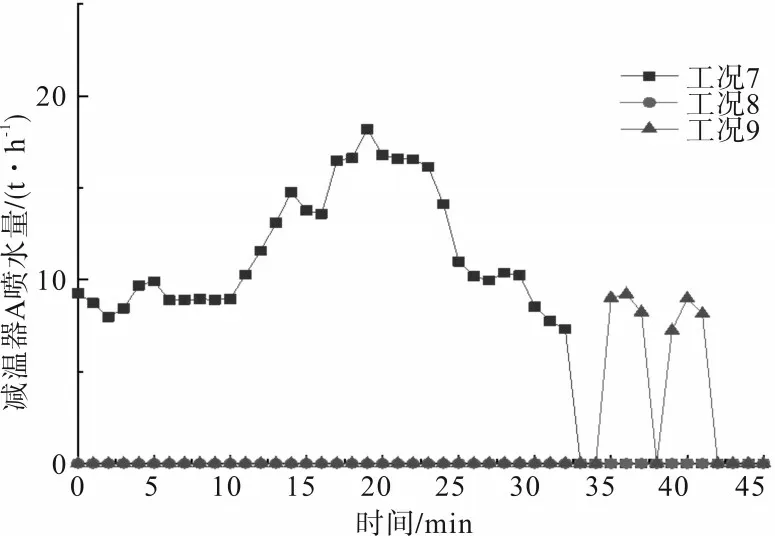

当机组负荷为500 MW,A 侧再热器挡板开度为35%,过热器挡板开度为70%,B 侧再热器挡板开度为25%,过热器挡板开度为80%时,减温水量较低。因此,当磨煤机组合方式为A、C、D、E、F,其他主要运行参数保持稳定时,将省煤器出口氧量分别调整至2.5%、3.0%和3.5%进行试验,分别对应工况9、工况8和工况7,其结果如图9、图10和图11所示。其中,图9 为再热蒸汽温度在不同省煤器出口氧量时随时间的变化,图10 为减温器A 的喷水量在不同省煤器出口氧量时随时间的变化,图11为减温器B 的喷水量在不同省煤器出口氧量时随时间的变化。

图9 再热汽温在不同省煤器出口氧量时随时间的变化

图10 减温器A的喷水量在不同省煤器出口氧量时随时间的变化

图11 减温器B的喷水量在不同省煤器出口氧量时随时间的变化

由图9~图11 可知,工况8 的再热蒸汽温度稳定,而且接近于设计值,再热减温器两侧的喷水量也明显减小。因此,当A 侧再热挡板开度为35%,过热挡板开度为70%,B 侧再热挡板开度为25%,过热挡板开度为80%时,省煤器出口优化氧量为3.0%。所以,随着省煤器出口氧量的升高,再热蒸汽温度相应提高,再热器的喷水量有增大的趋势,应尽量将省煤器出口的氧量控制在3.0%。

3.2.3 磨煤机组合方式变化试验

当机组负荷为500 MW,A 侧再热器挡板开度为35%,过热器挡板开度为70%,B 侧再热器挡板开度为25%,过热器挡板开度为80%,省煤器出口氧量的优化运行参数为3.0%,保持其他主要运行参数稳定时,进行调整磨煤机组合方式试验。组合方式分别为工况9(A、C、D、E、F)和工况10(A、B、C、D、F),试验结果如图12、图13 和图14 所示。其中,图12 为再热蒸汽温度在不同磨煤机组合方式时随时间的变化,图13 为减温器A 的喷水量在不同磨煤机组合方式时随时间的变化,图14 为减温器B 的喷水量在不同磨煤机组合方式时随时间的变化。

图12 再热汽温在不同磨煤机组合方式时随时间的变化

图13 减温器A的喷水量在不同磨煤机组合方式时随时间的变化

图14 减温器B的喷水量在不同磨煤机组合方式时随时间的变化

由图12~图14 可知,工况9 的A、B 两侧减温水量比工况10 增多,说明与磨煤机B 的出力相比,磨煤机E的出力不稳定,影响了锅炉带负荷能力及炉内燃烧的安全性和经济性。所以,如果5 台磨煤机运行,应多投磨煤机B,少投磨煤机E。

3.3 600 MW负荷试验

随着机组负荷的升高,为了降低再热器的喷水量,需要降低省煤器出口氧量,且将再热器侧挡板的开度关小,相应增大过热器侧挡板的开度。降低省煤器出口氧量可以降低烟气总流量,烟气的对流换热系数也随之降低,再热器侧挡板开度关小则降低再热器侧的烟气流量,即再热器侧烟气的对流换热系数降低,这说明再热器的对流受热面偏多。因此,在满负荷时省煤器出口氧量应选择较小值,而且再热器侧挡板开度宜关小。在设备不做改动的前提下,通过优化运行方式降低再热器的喷水量就显得非常必要了。所以,在机组负荷为600 MW时,按照运行工况的习惯,设置A 侧再热器挡板开度为20%,过热器挡板开度为85%,B 侧再热器挡板开度为10%,过热器挡板开度为90%,磨煤机全部投入运行,保持其他主要运行参数稳定,将省煤器出口氧量分别调整至2.0%、2.5%、3.0%和3.5%,分别对应工况11、工况12、工况13 和工况14,试验结果如图15、图16 和图17 所示。其中,图15 为再热汽温在不同省煤器出口氧量时随时间的变化,图16 为减温器A 的喷水量在不同省煤器出口氧量时随时间的变化,图17 为减温器B 的喷水量在不同省煤器出口氧量时随时间的变化。

图15 再热汽温在不同省煤器出口氧量时随时间的变化

图16 减温器A喷水量在不同省煤器出口氧量时随时间的变化

图17 减温器B喷水量在不同省煤器出口氧量时随时间的变化

由图15~图17 可知,工况11 的再热蒸汽温度明显不稳定,波动范围较大;工况12、工况13 及工况14 的再热蒸汽温度稳定在565 ℃左右;从再热蒸汽减温器两次喷水量可以明显看出,工况13 和工况14 的喷水量明显增多,工况12 的喷水量相对较少。因此,在600 MW 负荷下,最优省煤器出口氧量宜为2.5%左右。

4 结论

再热器喷水量大的主要原因是再热器对流受热面布置过多,在设备难以做出改动的前提下,研究并优化控制再热器减温水量的运行方式可以降低再热器的减温水喷水量。本次试验研究了省煤器出口氧量、再热器挡板开度和磨煤机组合方式等3 方面对再热器减温水量的影响。为了维持稳定的再热蒸汽温度,控制再热器的喷水量,推荐如下运行方式:

1)随着机组负荷的升高,省煤器出口氧量宜降低。在420 MW 负荷下,省煤器出口氧量保持在3.5%左右;在500 MW 负荷下,省煤器出口氧量保持在3.0%左右;在600 MW 负荷下,省煤器出口氧量保持在2.5%左右。

2)随着机组负荷的升高,过热器侧挡板宜开大,再热器侧挡板宜关小。在420 MW 负荷下,A侧再热器挡板开度保持在45%左右,过热器挡板开度为70%,B 侧再热器挡板开度保持在35%左右,过热器挡板开度为80%;在500 MW 负荷下,A侧再热器挡板开度为35%,过热器挡板开度为70%,B 侧再热器挡板开度为25%,过热器挡板开度为80%;在600 MW 负荷下,A 侧再热器挡板开度保持在20%左右,过热器挡板开度为85%,B 侧再热器挡板开度保持在10%左右,过热器挡板开度为90%。

3)5台磨煤机运行时,应多投磨煤机B,少投磨煤机E。