基于数据驱动的氚粒子扩散三维仿真系统①

陈威虎,杨子辉,夏 源,霍前超,王海霞,汪建业

1(中国科学院 合肥物质科学研究院,合肥 230031)

2(中国科学技术大学,合肥 230026)

3(中国舰船研究设计中心,武汉 430064)

1 引言

中国聚变工程实验堆(CFETR)是中国自主设计和研制并联合国际合作的科学工程,氚作为聚变系统中不可或缺的燃料,在自然界中含量极少,需要通过聚变核反应实现自持.CFETR 氚工厂的主要包括了氚提取、氚排灰处理系统、氚贮存等子系统.排灰处理系统(TEP),作为聚变反应堆氘氚燃料循环系统中的3 个主要的氚回收子系统之一,用于处理含有杂质的氚气体同时用来维持氚燃料的自持,最终将尾气中的氚降至废弃净化单元可以处理的量[1].

氚的主要形式有两种,即气态氚和氚水.这两种形态均具有较强的放射性,对人体的辐射危害极大,同时也具有很强的渗透特性和扩散特性,会在空间中快速扩散.

1.1 氚安全包容系统

氚安全包容系统,目的是防止放射性物质氚的渗透和扩散影响工作人员以及公众环境[2],氚安全包容系统采取3 层包容策略.

第1 层包容,即氚安全包容的第一道物理屏障,包含了氚运输管道、渗透器、增压泵、真空泵等设备.其中管道用于气体的运输,渗透器是基于Pd-Ag 合金膜的渗透,处理排灰气体,达到氢同位素与杂质气体的初步分离,增压泵提供动力,将排灰气体输入渗透器进行处理,真空泵提供动力,使得处理过后的排灰气体输出渗透器,以便于进入下一个流程.

第2 层包容,即氚安全包容的第2 层物理屏障,包含了手套箱等设备.由于氚的渗透性和扩散性,当其从第1 层包容中渗透出来后,将会由设备外的手套箱进行第2 层包容.

第3 层包容,即氚安全包容的第3 层物理屏障,即工艺房间.当氚从前两层包容渗透出后,工艺房间作为第3 层包容开始发挥作用.

当前的氚安全包容系统的安全性研究涉及系统设备布局、氚气体的扩散过程及其空间的浓度分布等方面,仅依靠理论分析和数值计算难以达到直观的分析效果,通过引入虚拟仿真的方法可以有效解决大量计算数据难以直观分析的问题.虚拟仿真可以在空间上对设备进行模拟布局,对氚气体在氚安全包容系统中的扩散渗透效果进行三维的可视化,为氚安全包容系统的安全性验证提供参考依据.

1.2 研究现状

当前的氚处理系统处于设计与样机建设阶段,其中南华大学刘贵议等人分析了通风对氚泄漏扩散及浓度分布的影响[3,4],上海交通大学机械与动力工程学院基于氚扩散的基本模型建立了氚扩散行为的一维模拟程序[5],南开大学研究了Li2TiO3晶体中氚在表面的扩散(表面扩散)和从内部到表面的扩散(跳跃扩散)[6].国外的兰卡斯特大学工程系使用密度泛函理论计算了氚扩散的激活势垒[7].当前的主要研究成果,无论是系统的运作过程或是数据模拟主要是偏向于一维或二维的研究,难以在三维空间中进行氚安全包容系统的验证.

随着虚拟现实仿真技术在各大领域的不断发展,虚拟仿真成为各个领域中不可或缺的技术手段.其中韩国原子能研究KJeong 等基于Unity3D 引擎,对反应堆水池内的辐射剂量进行了可视化与计算[8],江苏科技大学利用粒子系统实现了舰船火灾消防系统中的火灾模拟,中国科学院合肥物质科学研究院核能安全技术研究所曹欢等基于Unity3D 对氚提取过程中的扩散效果进行了设计与仿真[9],中国科学院合肥物质科学研究院核能安全技术研究所基于数字反应堆和辐射虚拟人技术,开展了核与辐射安全仿真系统研发与应用研究[10].

Unity3D 引擎中粒子系统(particle system)带有物理引擎和丰富的参数设置,包括生命周期、颜色、大小等等参数[11,12],可以有效地对氚的扩散过程进行仿真.

在前期的工作基础之上,本文利用计算数据对粒子系统进行驱动,实现氚粒子扩散过程中的动态变化的模拟,并面向排灰处理系统进行可视化分析,对不同时刻的氚泄漏数值进行空间上的数值模拟.数据驱动下的粒子系统可以让氚的扩散和泄漏的仿真结果更加真实直观.

1.3 本文研究内容

本文基于CATIA、3DMax 建模软件及Unity3D引擎,搭建了聚变堆氚粒子扩散三维仿真系统,构建了氚工厂氚安全多层包容场景,通过计算数据与粒子系统结合的方法,对氚输运过程与扩散结果进行了可视化分析.

将CFETR中的排灰处理系统作为案例,验证了氚安全包容系统的安全性.本系统方便分析人员使用,提高了科研人员的工作效率.

2 系统总体设计

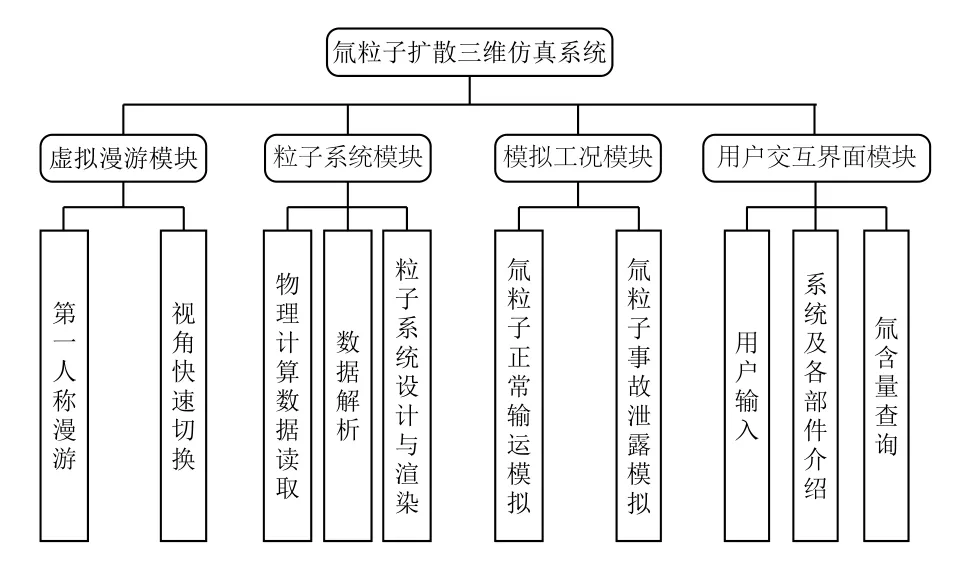

系统的总体设计模块主要包括了粒子系统模块、虚拟漫游模块、事故模拟模块、用户交互模块等.

虚拟漫游可以使用户进行第一人称的漫游,并提供视角的快速切换功能,可以快速聚焦局部位置,便于工作人员的研究与分析;粒子系统通过计算数据进行驱动,对氚输运过程中的泄漏扩散及碰撞进行模拟仿真,实现数据的三维可视化分析;模拟工况模块提供了不同工况下的氚扩散仿真;用户交互界面提供了界面的切换、含量查询以及与其他模块交互等功能.氚粒子扩散三维仿真系统总体模块框图如图1所示.

图1 系统结构设计

虚拟漫游模块读取交互模块中的用户输入,实现视角漫游及视角切换;模拟工况模块根据用户输入确定当前粒子系统的运行状态,将不同状态下的氚含量数据从用户的输入中进行读取并存储;粒子系统模块把模拟工况模块中存储的数据读入粒子系统中进行处理,最后驱动相对应的粒子系统参数进行仿真;用户交互模块负责向其他3 个模块传递用户的输入,并提供系统的各部分介绍.

3 关键方法

3.1 氚粒子扩散原理

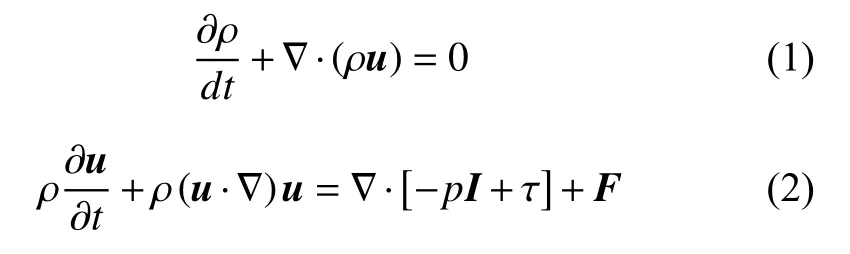

本系统中对于氚扩散的研究基于单相流体理论,基于Navier-Stokes 方程进行氚输运过程中的模拟,如式(1)和式(2)所示.

其中,ρ为密度(kg/m3),u为矢量速度(m/s),p为压力(Pa),τ为粘性应力张量(Pa),F为体积力矢量(N/m3).

物理场仿真软件COMSOL中对流体的计算包括输送机制、扩散和对流,方程式如(3)所示.

其中,ci为氚浓度(mol/m3),Ri是氚的反应速率表达式,u是质量平均速度矢量,Ji是质量通量扩散通量矢量.

质量通量相对于质量平均速度,Ji(mol/(m2·s))与上述质量平衡方程有关,用于边界条件和通量计算.氚的输运通常包括分子扩散引起的质量输运.在这种情况下,质量通量定义了扩散通量向量,如式(4)所示.

上述公式是有扩散系数的输入场,D代表了氚粒子扩散系数(m2/s).

本系统中的粒子系统加入碰撞属性,在氚粒子碰撞到手套箱等含有碰撞体的物体时,将为发生碰撞,并且进行反弹,此过程伴随着能量损失和速度变化,可以通过参数进行调节,动力学中的公式如式(5)和式(6):

其中,α1为粒子的入射角,α2为粒子反射角,v1为粒子碰撞前的速度,v2为粒子碰撞后的速度,k为碰撞系数,大小取值范围为0~1.

3.2 粒子系统设计

数据驱动的粒子系统设计关键方法路线如图2.

图2 关键技术路线

首先根据氚粒子扩散原理使用多物理场仿真软件COMSOL 得到氚安全包容系统中手套箱内离散的氚含量数据.

由于数据在时间上是离散的,本文通过线性插值运算的方法对数据进行处理,即在离散数据的基础上补插连续函数,使得这条连续曲线通过全部给定的离散数据点.

通过C#编程语言编写读取数据的脚本,将脚本挂载在Unity3D中的粒子系统上,系统运行时粒子系统通过此脚本从txt 文件中读取时间参数及氚含量数据并存放在数组中,最后根据数组中存储的数据对粒子系统的参数在一定范围内进行逐帧修改,变化的参数包括粒子的大小、颜色、生命周期、发射速率等.为了氚粒子的扩散效果更加真实,对粒子仿真的效果进行模拟测试,得到各参数合理的取值范围:粒子的大小取值为0.8~1,粒子的生命周期设置为0.6~16.8 s,粒子的发射率为每秒30~40 个.粒子颜色的RGB 取值为:R:235~150,G:20~168,B:20~168,透明度alpha 取值为0.18~0.95.根据参数的变化范围,建立了氚浓度数据与粒子系统颜色属性的映射关系,随着含氚气体的过滤及扩散,含氚气体中的氚浓度数据由初始的最大值逐渐降低,粒子的alpha 取值由0.95 逐渐减小至0.18,最终接近透明,粒子的颜色R的取值随浓度的降低由235 等梯度降低至150,G 与B的取值由20 等梯度增加至168,由最初的深红色逐渐变淡,最终变为浅红色.

最终由Unity3D 进行对粒子系统进行实时渲染,完成粒子系统对氚扩散的可视化仿真.

针对氚在第一层包容中的输运过程,对粒子使用盒子型发射器进行模拟,针对泄漏的粒子使用球形发射器.系统中氚输运的过程应用粒子系统实现的方法流程如图3所示.

图3 粒子系统模拟氚输运流程

系统开始运行后,Unity3D 对设备材质进行渲染,粒子系统的参数根据读取的数据进行初始化工作,粒子系统不断发射新的粒子,每个粒子逐帧检查自己的生命周期,到达生命周期后进行销毁,同时对输运路径上的下一个粒子系统进行激活,直到所有粒子系统均被激活时,模拟输运的粒子系统仿真完成.

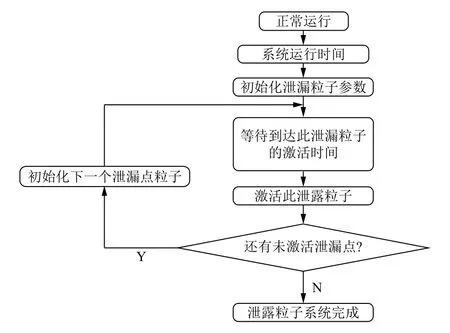

本系统中氚泄漏扩散的过程应用粒子系统实现的方法流程如图4所示.

图4 粒子系统模拟氚泄漏扩散流程

系统运行过程中,逐帧将系统运行时间和泄漏粒子系统的延迟激活时间作比较,当到达泄漏粒子系统的激活时间时,激活粒子系统发射粒子,直到所有泄漏位置的粒子系统全部激活完毕后,完成泄漏粒子系统的仿真.上述两部分的粒子系统设计由Unity3D 进行渲染后,完成粒子系统的整体设计,实现系统中氚气体的仿真模拟.

4 仿真案例

本系统以CFETR中的排灰处理系统(TEP)为例进行含氚气体的输运及泄漏扩散仿真,排灰处理系统的主要功能是处理含有杂质的氚气体,同时用来维持氚燃料的自持,最终将尾气中的氚降至废弃净化单元可以处理的量.

4.1 排灰处理系统的设备建模及场景搭建

设备的建模根据CFETR 排灰处理系统的工程图纸设计,主要使用了CATIA、3DMax 进行设备建模,包括手套箱模型,管道模型,配电柜模型,气体缓冲罐模型等等.

根据CFETR 排灰处理系统的设备布局要求与管道连接准则,氚工厂的工艺房间设备按照工程项目资料进行设置,最后对地面与房间的贴图进行细化,并设置光源使得虚拟环境更加真实.

4.2 排灰处理系统虚拟漫游及用户界面设计

本系统设置第一视角模式进行虚拟漫游.通过Unity3D 内置的Lerp 插值函数使用距离插值方法确保视角的平滑移动.

基于Unity3D的图形UI 界面开发技术,设置快速切换视角的操作按钮,实现局部视角和全局视角的实时切换,辅助场景漫游的操作为用户提供更高效的漫游体验.

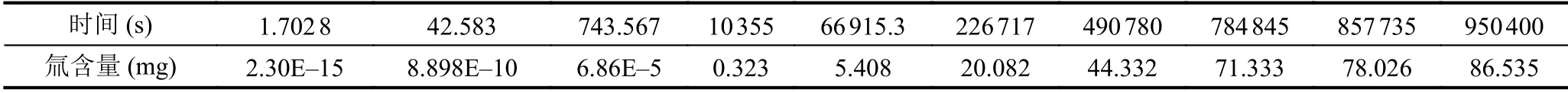

本系统给用户提供了多种功能按钮,包括不同工况运行,泄漏时刻的氚含量查询,子部件介绍,粒子系统仿真的暂停播放等等.如图5为氚正常输运时的场景漫游图.

图5 正常工况下的TEP 系统三维虚拟场景图

4.3 氚的渗透泄漏扩散仿真

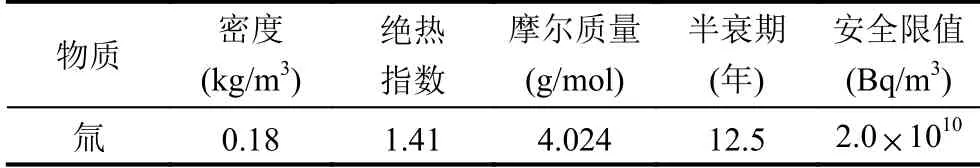

氚的主要物理参数如表1[13].

表1 氚的主要物理参数

本系统使用计算数据与粒子系统结合的方法进行扩散模拟与可视化分析,氚的泄漏扩散仿真结果更贴合实际.

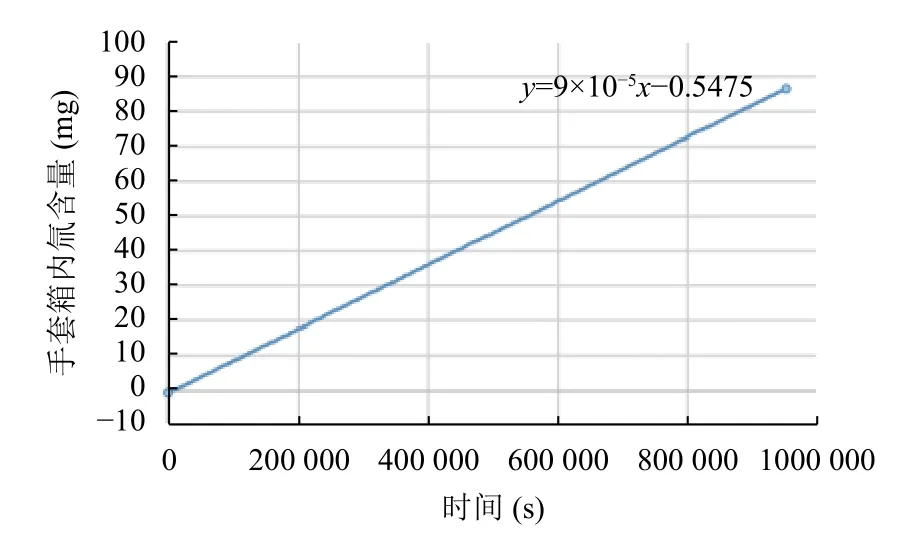

基于氚的扩散原理,通过COMSOL 软件仿真计算,可以得到氚泄漏时手套箱内氚的含量随时间变化的数据,部分数据如表2所示.数据曲线拟合结果如图6.

图6 数据曲线拟合结果

表2 手套箱内氚含量随时间的变化

根据上述拟合曲线对粒子系统的参数面板进行曲线的整体设置.

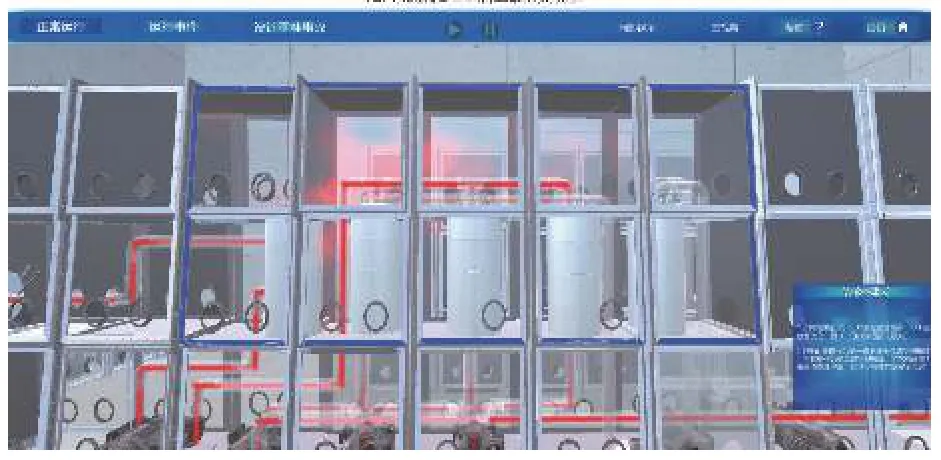

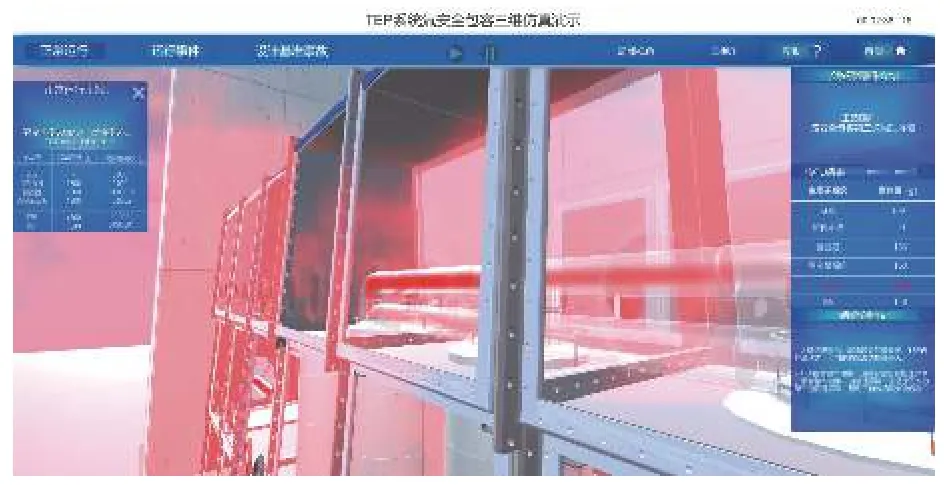

通过C#脚本编写,从txt 文件中读取数据对粒子系统的参数进行逐帧修改并进行仿真,得到的效果如图7–图9所示.

图7 管道(第1 层包容)与渗透器连接处渗透

图8 含氚气体充满手套箱(第2 层包容)

图9 含氚气体渗透进入厂房(第3 层包容)

粒子系统的仿真效果表明,氚净化与分离系统启用后,含氚气体依次流经管道、增压泵、渗透器等设备,其中管道作为第1 层包容有一定的包容效果,渗透量不明显;输运管道与渗透器连接位置的渗透和泄漏较多,第1 级净化前的增压泵位置泄漏较明显,此种泄漏问题多由接口的密封性或材料问题所导致;手套箱作为第2 层包容,其密封边框首先开始发生渗透与泄漏,同时有少部分气体从工作人员操作位置发生渗透.

图中的可视化数据分析结果表明,含氚气体从管道(第1 层包容) 渗透泄漏到充满手套箱(第2 层包容)大约用时36 s,此时包含渗透器、真空泵在内的设备均被含氚气体覆盖.充满手套箱后,手套箱作为第2 层包容开始发挥作用,同时手套箱内部的氚含量持续上升,约50 s 后,含氚气体渗透出手套箱,工艺房间(第3 层包容)开始出现含氚气体.

上述仿真分析结果总体表明,本系统有效地对氚安全包容系统的包容特性进行了验证,并且通过三维可视化的仿真手段,真实地模拟了排灰处理系统的工作流程、氚的扩散特性、氚输运过程中可能发生大量渗透泄漏的关键位置等.

本系统实现了数据驱动的粒子系统设计,在三维空间上对数据进行了可视化,相比于二维的计算数据,仿真效果更加直观.可以使科研人员更直观地观察到氚安全包容系统的安全特性以及氚含量的空间分布.本系统在空间上三维模拟了氚粒子在氚安全包容系统中的扩散过程,科研人员可以根据氚的扩散情况对排灰处理系统的主要布局进行整体优化设计,包括渗透器的摆放顺序、真空泵及增压泵的布局位置等等;根据可视化仿真的结果,科研人员可以针对氚泄漏严重的位置,如渗透器与管道的接口处、手套箱操作区、手套箱玻璃的密封位置等进行更严格的材料结构设计,可以有效减少氚渗透泄漏的风险,提高氚安全包容系统的安全性.

5 结论与展望

本文通过计算数据驱动粒子系统的方法,结合虚拟漫游以及人机界面的交互技术,以中国聚变工程实验堆CFETR中的排灰处理系统作为案例,对氚输运以及泄漏扩散的过程进行可视化仿真,验证了氚安全包容系统的包容特性,模拟了排灰处理系统中部分高风险位置的氚渗透与泄漏,仿真结果直观,对氚安全包容系统的研究具有重要意义.后续工作考虑加入人物模型,并模拟工作人员在场景中的各种操作.该系统可扩展应用于核电站、舰船等大型设施典型事故中放射性粒子的扩散仿真.