电子设备热设计中高效导热垫的选型方法*

马建章

(中国电子科技集团公司第五十四研究所,河北石家庄 050081)

引 言

在电子设备热设计中,柔性导热垫具有良好的导热性、弹性、延展性和较高的绝缘性,成为降低接触热阻的首选[1]。在实际设计中, 一般凭经验选择导热垫的型号,没有经过理论计算和仿真分析,存在由导热垫选型不合理导致的电子设备热失效现象[2]。本文在研究热源与散热板间隙尺寸链和单层平壁导热理论的基础上,提出了一种高效导热垫选型方法,包含导热垫厚度的计算、导热系数的计算和粘性的选择。该方法与工程实际紧密结合,弥补了传统热设计中导热垫选型缺乏理论计算的不足,使电子设备热设计更加准确合理,提高了电子设备的可靠性。

1 导热垫的性能参数

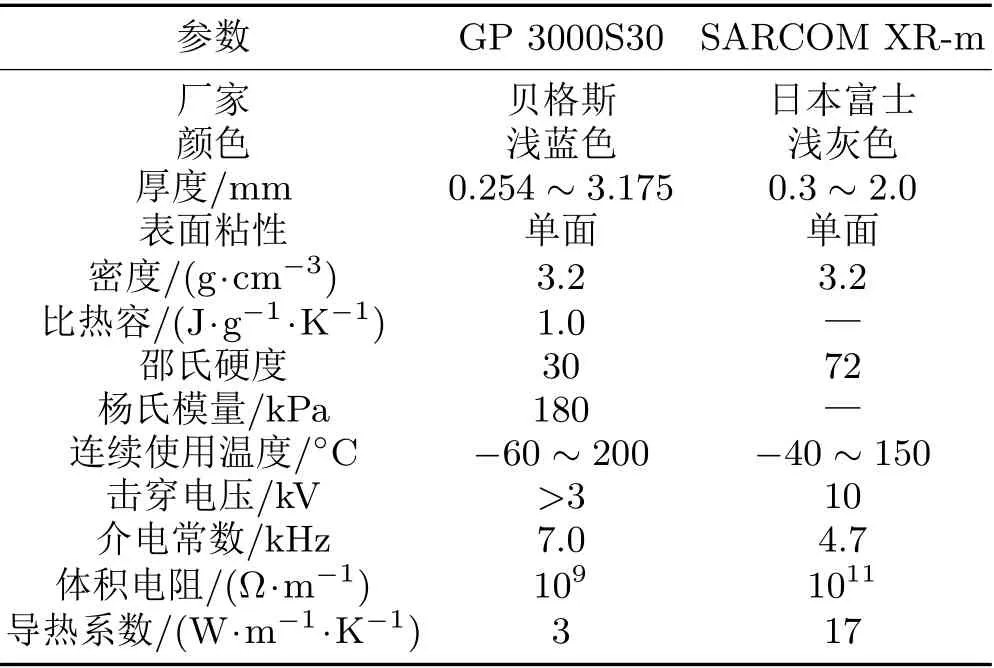

导热垫的性能参数一般包含颜色、基材、厚度、密度、硬度、导热系数、压力、热阻、应力应变关系、粘性、工作温度、击穿电压、体电阻率、阻燃等级等。其中,厚度、硬度、导热系数、应力应变关系、压缩量、粘性等是导热垫的重要参数。表1给出了贝格斯公司的导热垫GP3000S30和日本富士的导热垫SARCOM XR-m的性能参数。

表1 GP 3000S30和SARCOM XR-m导热垫性能参数

1.1 厚度

导热垫的厚度范围一般是0.25~5 mm。在已选定热源和导热垫的情况下,从平板导热的傅里叶公式可知,导热垫的厚度与两侧温差成正比,减小导热垫的厚度可以降低导热垫两侧的温差。因此,导热垫应尽量薄[3]。

1.2 硬度

导热垫的硬度与粘性、抗拉强度、导热系数、回弹性等关系密切。硬度低的导热垫非常柔软,其回弹性较差;硬度高的导热垫达到设计压缩量的压力较大,可能会损坏器件或使散热板变形。因此,在电子设备热设计中,要选择硬度适中的导热垫,导热垫的邵氏硬度范围一般为40~65。

1.3 导热系数

导热系数是表征物体导热能力的物理量,导热系数越高表示物体的导热能力越强。导热系数是导热垫最关键的参数,它决定导热垫的热传导效率。

1.4 应力应变关系

应力应变关系是表征弹性材料机械性能的关键指标之一,它与导热垫的硬度关系密切。

1.5 压缩量

压缩量是导热垫在实际使用中压缩后的厚度,导热垫的压缩量一般为15%~40%。

1.6 粘性

导热垫一般双面皆带粘性,可使热源、导热垫和散热器接触更紧密,从而有效降低接触热阻,优化导热效果,但拆卸困难。对导热垫一个表面进行硬化处理,可生产出单面粘性的导热垫,在不影响安装和导热系数的情况下,提高其可拆卸性。

2 导热垫的选型方法

2.1 热源与散热凸台间隙尺寸链

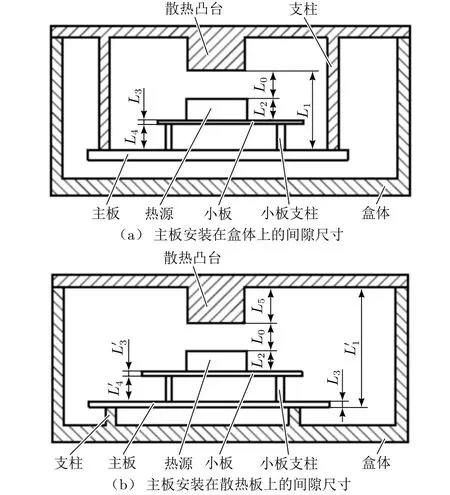

在电子设备中,热源与散热板之间的间隙尺寸链主要有2种形式:1)热源在印制板上(图1)[4];2)热源在小板上,小板安装在主板上(图2)。由于印制板安装位置的不同,每种形式又可分为印制板安装在散热板上和印制板未安装在印制板上2种情况。

图1 间隙尺寸链示意图(热源在印制板上)

图2 间隙尺寸链示意图(热源在小板上)

图1(a)的尺寸链为L0=L1-L2(L0为热源到散热凸台的间隙尺寸,L1为印制板正面到散热凸台的距离,L2为热源高度),则L0的公差T0=T1+T2(T1和T2分别为L1和L2的公差)。图1(b)的尺寸链为L0=L′1-L2-L3-L5(L′1为主板底面到盖板底面的距离,L3为印制板厚度,L5为散热凸台的高度),则L0的公差T0=T′1+T2+T3+T5(T′1为L′1的公差,T3和T5分别为L3和L5的公差)。

图2(a)的尺寸链为L0=L1-L2-L3-L4(L4为印制板支撑柱的高度),则L0的公差T0=T1+T2+T3+T4(T4为L4的公差)。图2(b)的尺寸链为L0=L′1-L2-L3-L5-L′3-L′4(L′3为小板厚度,L′4为小板到主板的距离),则L0的公差T0=T′1+T2+T3+T5+T′3+T′4(T′3和T′4分别为L′3和L′4的公差)。

对于其他形式,也有类似推论,即假设热源与散热板之间的间隙尺寸链有n个尺寸,则其热源与散热板之间的间隙为L0=L1-L2···-Ln,则L0的公差T0=T1+T2···+Tn。

在导热垫厚度计算中,要使导热垫的压缩量范围Δδ大于热源与散热板的间隙公差T0,可以由此计算出导热垫的厚度。

2.2 单层平壁的稳态导热

导热垫的热量传导可以简单地看作单层平壁导热,文献[5]给出了单层平壁的稳态导热公式:

式中:φ为传递的热量;λ为导热系数;A为导热面积;Δt为温差;δ为厚度。

将公式(1)转化后可得:

散热方案确定后,可确定热源热耗和导热面积,根据热源与散热板的缝隙可计算出导热垫压缩后的厚度,根据自然对流散热理论可计算出热源与散热板的温差,然后就可以计算出导热垫的导热系数。

2.3 导热垫选型方法

导热垫选型主要是根据设备的具体结构形式、热源、散热方式等条件(主要是选择导热垫的厚度、导热系数和粘度)来确定所需导热垫的型号。具体方法是:1)计算导热垫的厚度;2)计算导热垫的导热系数;3)选择导热垫的粘度;4)确定导热垫的型号。

导热垫的选型一般只针对自然对流散热,对于强迫对流散热,影响热源表面温度的因素很多,如散热翅片的参数、风道、风机等,主要通过优化散热翅片参数、风道、风机选型等来降低热源温度,而导热垫的性能对散热系统的影响可忽略不计。因此,本文只针对自然对流散热进行研究和分析。

2.3.1 计算导热垫厚度

导热垫厚度的计算原则是导热垫的压缩量范围Δδc大于散热板和热源的缝隙公差T0。首先根据设备结构形式,计算散热板和热源缝隙的尺寸链和尺寸链公差;再根据尺寸链公差计算导热垫的压缩量范围;最后依据压缩量范围大于尺寸链公差的原则计算出导热垫的最小厚度,并由此选择导热垫的厚度。

导热垫的压缩量一般为15%~40%,所以其压缩量范围Δδc=δc×45%-δc×15%=0.25δc(δc为导热垫的厚度)。按照导热垫厚度计算原则,Δδc≥T0,由此计算得δc≥4T0。根据此公式可以计算出所需导热垫的厚度。

2.3.2 导热系数计算

导热垫导热系数的计算过程如下:1)确定热源的发热量和结温允许工作温度;2)根据环境温度和设备的散热形式计算出机壳或散热板的表面温度,进而计算出热源与散热板的温差,即导热垫两侧的温差;3)计算导热垫的厚度;4)根据公式(2)计算出导热垫的导热系数。

对于有多个热源的设备,首先要计算每个热源上导热垫两侧的温差,再计算导热垫的导热系数,取最大值选择导热垫。在导热系数的计算过程中,导热垫两侧温差的计算最为关键。对于自然对流散热,假设散热板为表面温度均匀的大平板,则可根据文献[6]的方法计算出散热板表面的温度,在计算时还要考虑辐射散热的影响[7]。

2.3.3 导热垫粘性的选择

在一般情况下,建议选择单面粘性的导热垫。但当所用导热垫的导热系数≥12 W/(m·K)时,导热垫的硬度很低,可以采用双面粘性的导热垫。在热源数量少、面积小时,也可采用双面粘性导热垫。

3 试验验证

某交换机为上架设备,其外形尺寸为482.6 mm(宽)×88.1 mm(高)×300 mm(深)。它由机箱、盖板、底板、主板、电源等组成,主板固定在盖板上,电源固定在侧板上。热源的分布如图3所示,各个热源的发热量、允许的最高工作温度、面积见表2。

表2 交换机热源数据

图3 交换机主板热源布局图

设备采用自然对流散热,首先通过传导的方式将热量传递到设备的盖板上(盖板尺寸为440 mm(长)×300 mm(宽)),再通过自然对流散热。设备工作的最高环境温度为55°C。在此设备散热设计中,需要选择合适的导热垫。

3.1 选择导热垫的厚度

主板直接固定在盖板的支柱上,符合第1种情况的图1(a),其尺寸链为L0=L1-L2,L0的公差T0=T1+T2。计算热源顶面与盖板凸台的尺寸链公差。

计算得每个热源高度尺寸公差,其中热源19、热源20、热源21和热源22的高度尺寸公差最大,它们的高度为9.7 mm,公差为-0.2~+0.2 mm,即T1=0.4 mm;凸台到支柱顶面的尺寸为10.7 mm,公差为-0.05~+0 mm,即T2=0.05 mm。T0=T1+T2=0.45 mm,δ ≥4T0=0.45×4=1.8 mm。

因此,选择厚度为2 mm的导热垫能满足要求,导热垫压缩后的理论厚度为1.5 mm,实际压缩后最大厚度为1.7 mm,最小厚度为1.3 mm。

3.2 计算所需导热垫的导热系数

3.2.1 计算盖板辐射散热和自然对流散热量

在环境温度为55°C时,假设盖板表面温度均匀,为85°C。文献[8]给出了大平板热面向上时,自然对流散热传递热量的计算公式:

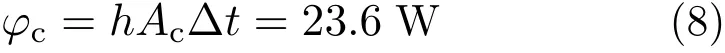

式中:φc为自然对流换热量;Ac为自然对流换热面积;tw1和tw2分别为换热面温度和流体温度;h为自然对流换热系数;Δtc为流体与换热面温差。

查阅文献[9]得空气的导热系数λm= 2.96×10-2W/(m·K),运动粘度ν2= 20.02×10-6m2/s,普朗特数Pr= 0.694,体积膨胀系数β= 2.9×10-3K-1,重力加速度g=9.8 m/s2。

盖板散热可以简化为水平放置的大平板自然对流散热,热面朝上。盖板的定型尺寸L为:

当盖板温度为85°C时,通过自然对流散热的换热量为:

辐射换热量的计算式为:

式中:φr为辐射换热量;Ar为辐射换热面积;ε为黑度;σb为黑体辐射常数;Tw1和Tw2为两个换热面的表面温度。

由文献[10]得σb= 5.67×10-8W/(m2·K4),ε= 0.8,则当盖板温度为85°C时,辐射散出的热量为:

通过计算得出结论:盖板通过辐射的传热量与自然对流散热的传热量比为4:5。此结论适用于大部分采用自然对流散热的电子设备。通过结论可以认为设备内47.4 W的热量有21.1 W通过自然对流排出,有26.9 W通过辐射排出。

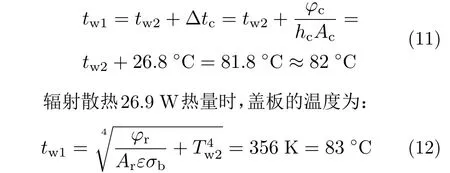

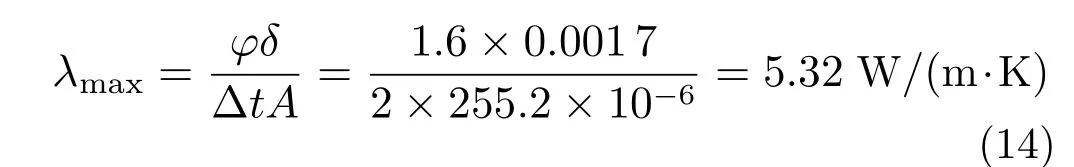

3.2.2 计算盖板温度

分别计算自然对流散热传递21.1 W热量和辐射散热传递26.9 W热量时盖板的温度,选取较大值计算盖板温度与热源允许的最高工作温度的差值。自然对流散热21.1 W热量时,盖板的温度为:

选取较高值83°C作为盖板的平均温度,热源允许的最高工作温度为85°C和125°C,选取较低值计算盖板与热源之间的温差Δt:

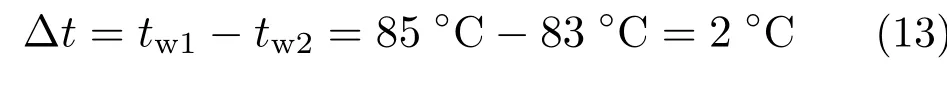

3.2.3 计算导热系数

导热垫压缩后最大厚度为1.7 mm,以此厚度计算所需导热垫的导热系数。由于热源数量较多,分别计算每个热源所需导热垫的导热系数。计算得热源7所需导热垫的导热系数最大,其导热系数为:

由于实物盖板采用铝合金材料,其导热系数为117 W/(m·K)[11],盖板表面存在温度梯度,温度并不均匀,因此要适当提高导热系数。在这个设备中,选择导热系数为8 W/(m·K)的导热垫。

3.2.4 选择粘性

由于热源较多,双面粘性的导热垫拆卸起来较困难,因此选择单面粘性的导热垫。

3.2.5 确定导热垫的型号

根据以上结果,确定选用泰派斯特公司的TGTP800单面粘性导热垫。

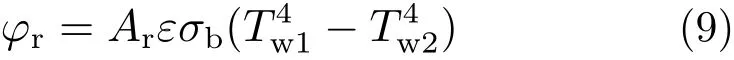

3.3 仿真和试验

使用Icepak软件对设备散热设计进行仿真分析,结果如图4所示。在环境温度为55°C时,热源9、热源15、热源16、热源17和热源18的最高温度为94.4°C,低于125°C。热源7的最高温度为84.8°C,低于85°C。计算结果与仿真结果基本一致,证明该方法是有效可行的。在实际设计中,盖板一般留有散热齿,同时机箱的侧板和底板也会通过辐射和自然对流散热,因此热源实际的温度会低于仿真的温度。

图4 交换机热仿真云图

4 结束语

厚度和导热系数是导热垫的重要参数,在研究热源与散热凸台间隙尺寸链和单层平壁导热的基础上,形成以厚度和导热系数计算为依据的选型方法。该方法有理论基础又与工程实际紧密结合,可为电子设备热设计提供参考。在实际设计中,散热板表面的温度与散热面的形状、位置、表面涂覆等因素关系密切。若无法计算出散热板表面温度,可根据文献[12]和文献[13]进行估算,进而计算出导热系数,再通过Icepak进行仿真验证。