某大功率铝硅合金模块多场耦合仿真与设计优化*

李姗姗,赵春林,谭良辰

(南京电子技术研究所,江苏南京 210039)

引 言

随着有源相控阵雷达技术的不断研究和发展,雷达内的设备集成度和雷达高机动性要求越来越高,雷达内部设备模块的小型化、轻量化要求也越来越严格。微波功率模块作为雷达系统的重要组成部分,其集成化、轻量化要求更高,同时还需要具有足够的可靠性,保证其在复杂使用环境甚至复杂高功率电磁干扰环境下仍能高可靠工作。基于低温共烧陶瓷(Low Temperature Co-fired Ceramic, LTCC)技术的高密度封装技术,具有集成度高、散热性好、可靠性高、体积小等优点,成为当前雷达中功能模块集成的主流技术[1–2]。

封装壳体是雷达功能模块的重要组成部分,实现结构安装、热传导、信号传输、芯片和基板等功能,封装壳体材料的选择对功能模块的整体性能非常重要。铝硅合金因其导热性好,密度低,热膨胀系数与芯片、基板等匹配好,机加工性能好等优势,在电子封装领域应用越来越广泛[3–5]。但铝硅合金脆性强,易产生脆性断裂,尤其在支耳等重要安装位置更易发生断裂。以往文献重点考虑了单一机械加载(如机械装配)过程中的脆性断裂,忽略了封装模块在热载荷情况下的失效分析[6]。

本文以某典型大功率模块铝硅合金壳体设计为例,通过建立某大功率模块热–结构耦合有限元模型,计算极端工况下危险点的热应力分布并进行结构优化,提前释放设计风险,实现了该大功率模块在产品中的可靠应用,也为封装铝硅壳体在极端工况下的应用提供了设计参考。

1 结构设计

某大功率模块安装在收发组件壳体内,需要实现对空间小信号放大且在干扰大信号注入情况下限幅的功能。该功率模块瞬间功率大,外部安装空间受组件内部空间限制,集成度要求高,因此对散热的要求相应提高。

本方案中大功率模块的总体设计思路是采用基于LTCC基板、陶瓷基片等的微组装封装工艺,内部核心元器件均使用裸芯片,通过壳体的激光密封及连接器的钎封实现整个模块的气密。

结构设计上采用壳体、多层电路板、盖板叠加方式的气密封装结构。各电路基板首先进行表面贴装技术(Surface Mount Technology, SMT)焊接,随后采用锡铅焊接工艺固定在壳体内腔中,内部的信号互联采用金丝或金带键合方式实现,再将盖板采用激光封焊工艺焊接在壳体上。对外互联则选用玻璃烧结的气密封电连接器实现,从而实现大功率模块内外环境的隔离,保证其芯片、电路的长期可靠性。

由于该大功率模块热流密度大,内部硅基或砷化镓裸芯片耐温能力较低,因此模块除了要保证提供气密环境外还需兼顾导热功能。同时,按照上文提出的封装架构,壳体、盖板和基板在0°C~200°C的温度区间应具备良好的热膨胀匹配性。基板受电讯指标限制采用LTCC材料,在0°C~200°C温度范围内热膨胀系数为8×10-6K-1。因而此封装壳体采用50%体积分数的铝硅材料,热膨胀系数为11×10-6K-1,而盖板采用27%体积分数的铝硅材料,热膨胀系数为17×10-6K-1。

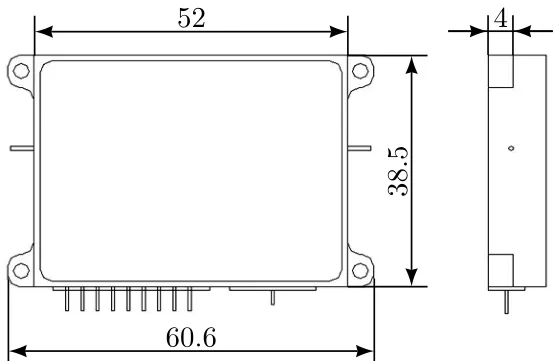

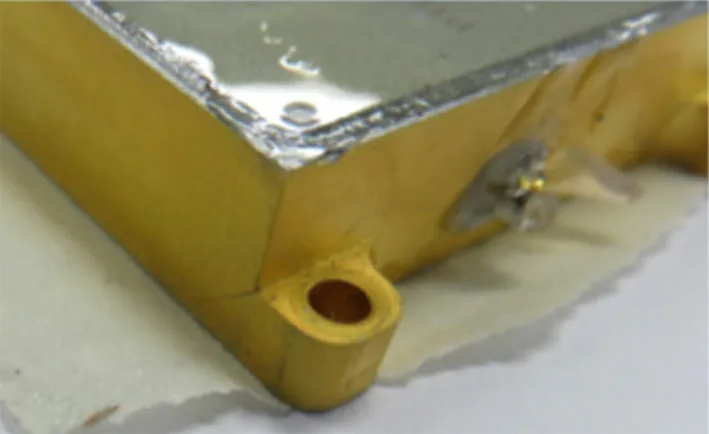

大功率模块通过壳体上4个支耳安装在组件结构冷板上,其外形如图1所示。

图1 大功率模块外形

2 热–结构多场耦合仿真计算

某大功率模块的功放芯片在极端工况下产生大功率输出,由于效率的限制,部分能量以热耗形式由芯片传导至铝硅壳体。该功率模块采用螺钉固定在结构冷板上,功放芯片热量通过铝硅壳体导出,此时存在瞬间较大的温度梯度,进而可能因温差过大造成铝硅壳体局部变形,出现材料脆性断裂失效的设计风险。本文通过有限元仿真计算极端工况下该过程的热应力分布,并与实物验证情况进行对比。

2.1 热–结构有限元建模

正常载荷下进行实物验证,未出现支耳断裂或壳体、盖板焊接漏气现象,因此忽略LTCC基板与壳体焊接及盖板、壳体的激光封焊过程中由热膨胀系数不匹配造成的应力集中,简化瞬间高功率冲击下的壳体可靠性考虑,建模时去除盖板及LTCC结构,仅考虑壳体和功放芯片,将壳体非关键位置的圆角、倒角去除,在有限元软件中建立模型,如图2所示。其中铝硅壳体的热膨胀系数为11×10-6K-1,热导率为150 W/(m·K),弹性模量为121 GPa。

图2 模块几何模型

2.2 边界条件

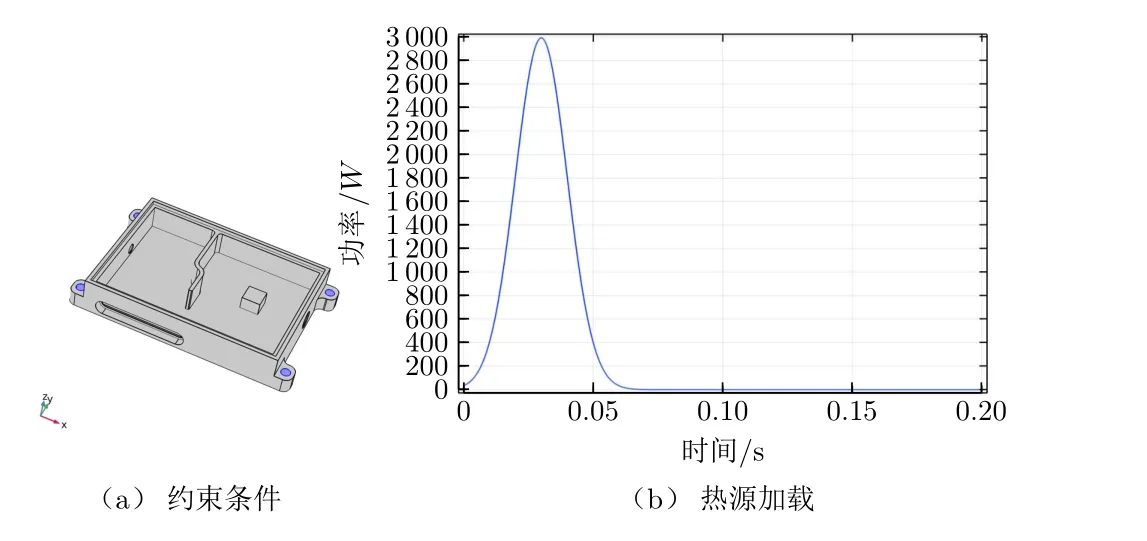

壳体与安装面板采用接触约束,芯片(热源)与壳体采用固定约束,支耳处(4处)采用固定约束,热源处采用高斯脉冲函数,瞬间功率提升至3 kW,外界环境温度为20°C,约束条件及功率加载曲线如图3所示。

图3 边界条件

2.3 仿真结果

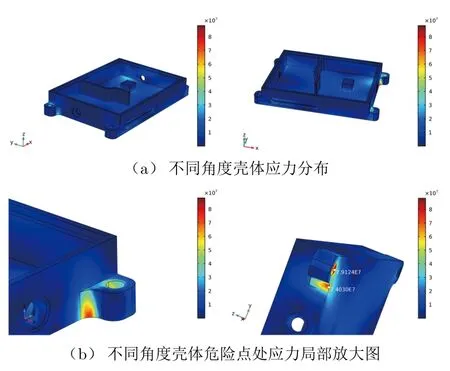

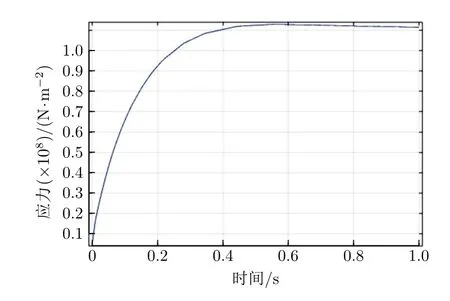

通过仿真分析可知,铝硅壳体危险点位于靠近发热器件一侧的螺钉孔安装面(图4)。如图4(a)所示,在大功率输出1 s时应力变化,远离发热点安装支耳位置的最大应力为43 MPa,明显小于靠近发热点位置;如图4(b)所示,危险点位置支耳内部应力最大为79.2 MPa,外圆角处为74.03 MPa。以螺钉安装面积分平均值表征0~1 s内应力变化,危险点位置的应力变化如图5所示。0.6 s时平均应力达到116 MPa,应力集中区域主要分布在靠近功放芯片一侧的支耳处,局部最大应力达到195 MPa,接近壳体材料的屈服极限225 MPa,存在较大的失效风险,需要对应力集中区域进行结构优化,以提高其可靠性。

图4 瞬态功率情况1 s时壳体应力分布

图5 壳体应力(危险螺钉安装面积分平均值)分布

2.4 实验对比

为了验证有限元仿真分析的准确性,按照设计尺寸制作了10件该型铝硅壳体实物,模拟大功率3 000 W瞬间输出进行实验。5件靠近发热芯片处支耳出现裂纹,裂纹从支耳与壳体框架分界面沿斜向下约45°方向扩展,见图6。

图6 壳体支耳断裂情况

实物验证表明,靠近大功率功放芯片处的支耳受到瞬间高功率冲击,引起剧烈温度变化,因热膨胀系数的差异性以及铝硅材料本身的脆性因素,支耳易出现断裂失效。实验情况与有限元仿真结果基本相同,需要针对应力风险点进行结构优化设计。

3 优化设计

正交实验法是一种多因素多水平的研究设计方法,它依据Galois理论从全面实验中挑选出部分具有代表性的水平组合进行实验,并对结果进行分析从而找出最优水平组合。采用正交实验法能够避免对所有影响因素逐一进行实验分析,节省了实验时间,同时还能准确识别影响实验结果的最重要因素,是多因素优化设计的典型方法之一,因此本文采用正交实验法对该大功率模块的相关参数进行优化。

3.1 设计变量

根据实物验证结果对壳体支耳进行结构优化,选择支耳厚度H、支耳圆角R1、支耳过渡圆角R2作为变量(图7),计算参数变化对支耳应力分布的影响。

图7 优化参数示意图

3.2 仿真结果

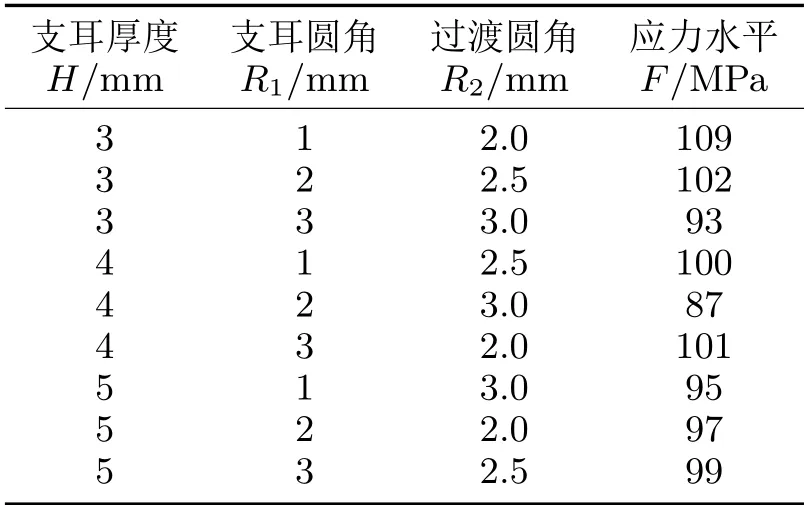

采用正交实验法对3.1节所述参数进行三因素三水平正交实验,将正交实验参数迭代至有限元计算软件中进行仿真计算,整理计算结果如表1所示。

表1 三因素三水平正交实验表

仿真结果显示,支耳厚度对应力水平影响小,而过渡圆角对应力水平影响大。其主要原因在于该模块结构过渡圆角R2趋近于0的极限情况下,支耳与壳体围框壁呈直角分布,极易形成应力集中。因此,大过渡圆角能够有效改善支耳与壳体围框壁的应力集中,且增大圆角可以增加应力集中处的等效壳体壁厚。针对本文的研究对象,应在重量及外部安装空间允许的情况下尽可能增大过渡圆角,降低危险点的应力水平。

3.3 实验验证

综合考虑可加工性及模块重量要求,选择4 mm支耳厚度、2 mm支耳圆角和3 mm过渡圆角进行设计改进并完成实验验证。实验结果显示,在瞬间冲击条件下支耳未出现断裂裂纹,满足设计及使用要求。目前,该设计尺寸在某产品的大功率模块中安全使用,未出现支耳断裂失效情况。

4 结束语

随着铝硅壳体的应用场合越来越广泛,仅评估机械应力的影响已不能满足设计使用需求,热应力的影响同样不可忽视。本文采用的热–结构多场耦合仿真计算方法可以有效识别封装结构在高功率、较大温度变化情况下的结构失效风险,对后续大功率封装模块的设计具有指导意义。对于铝硅合金封装壳体,支耳断裂失效属于常见失效形式,增大支耳过渡圆角相对单一增加支耳厚度,其改进效果更佳,是改善支耳应力分布的优选方案。