承载式皮卡后减震器安装点的车身结构优化设计

张书玮

(泛亚汽车技术中心,上海 201201)

0 引言

随着多省份解禁皮卡进城限制,中国皮卡车终端销量逐步上升,长期而言皮卡销量有望达到并维持在更高的水平,因而皮卡的开发设计也变得重要起来。而车身设计又是皮卡设计的重要组成部分,关系着车辆的操控性、稳定性、动力性等,还和整车的载重能力和制造成本息息相关。

近年来小型皮卡很多采用承载式车身结构,承载式皮卡将车架的作用融入车身结构,车身直接承受载荷又具备一定的载货能力。这一结构使它成为皮卡市场中一类重要的产品而受到关注。

承载式皮卡的结构设计中,皮卡车身结构、载荷路径与传统车型存在显著差异,车身中后减震器安装点的动刚度对整车路噪性能影响较大,不同车型路噪性能需求不同,对应车身结构动刚度没有定义一个确定的数值。另外,国内针对相关皮卡车型的安装点结构的正向开发研究也相对较少。

为此,文中结合实际项目,并运用六西格玛设计(Design for Six Sigma,DFSS)工具,定义后减震器安装点的动刚度的要求数值,研究承载式皮卡后减震器安装点处的结构设计和优化,寻找可以满足各项性能的合理设计方案。

1 后减震器安装点的车身结构

图1是承载式车身的皮卡斗结构,皮卡斗不是独立的结构特征,而是和车身的地板结构以及上车身结构相互连接从而形成传力路径,起到承载作用。图中虚线框区域即和底盘后减震器的安装区域,底盘零件直接装在车斗结构上而非底盘车架结构上,这种承载式车身结构可以使整车的质量减轻,实现车身的精益化、轻量化,而且承载式的集成还可以降低皮卡斗的底板以增加布置空间。

图1 承载式车身皮卡斗结构

由于承载式白车身皮卡不存在刚性车架,无法通过刚性极其强大的底盘大梁吸收和抵抗扭曲力,使原本底盘零件的载荷转移到了白车身,因此,图中虚线框区域的后减震器安装点结构即车身轮罩区域结构,不仅需要与乘员舱结构形成传力路径,还需要和底盘零件直接连接满足对手件的性能要求,在受力结构设计中受到非常大的冲击,单个结构的性能要求相对更高,需要特别关注结构设计。

2 定义车身结构的动刚度要求

激励点动刚度(drive point dynamic stiffness,DPDS)是系统结构抵抗外部动态激励的参数,通过对车身关键点动刚度分析和优化,可以有效提高车辆噪声、振动与声振粗糙(noise、vibration、harshness,NVH)性能和舒适性,同样地,皮卡车身结构中后减震器安装点的动刚度对整车路噪性能影响较大。

承载式白车身皮卡的皮卡箱整体是开口截面,如图2(a)所示;图2(b)则为传统的闭口环形结构形式。

图2 皮卡和常规车型C-C向断面示意

从皮卡和常规车型后减震器安装点的白车身结构来看:

(1)皮卡的后减震器安装点区域结构,在向和向刚度的实现上,并无特殊的结构设计难点,对应的动刚度要求,可以完全达到“Carry Over”轿车的目标值。

(2)由于皮卡车型沿向的截面是开口截面,相对常规车型,缺少开口顶部的横向支撑,故向的支撑存在不足,容易造成白车身后减震器向动刚度出现短板,所以该方向的动刚度需要特别关注。

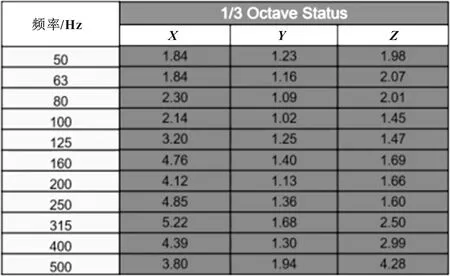

通过以上初步分析,经过市场调研多辆上市车型,整理出向动刚度,其变化曲线如图3所示。

图3 Y向动刚度变化曲线

由图3可知,从50~160 Hz来看,大部分车型的动刚度均达到了4 kN/mm;从200~500 Hz来看,大部分车型的动刚度均达到了7 kN/mm。而由当前市场分析可知,满足这一要求的车辆,均无路噪抱怨。

综上分析,可通过具体车型大小等定义出、、3个方向在中低频和中高频的动刚度要求,文中主要关注向动刚度,定义完整要求时需另外结合必要的扭转刚度分析、布置分析、可制造性分析以及轻量化指标等。

3 后减震器安装点设计优化

3.1 后减震器安装点概念形式

针对图4中需要加强的打“×”处区域,为了更好地提高钣金的刚度贡献效率,对于后减震器的结构概念形式,可以通过车外和车内两个方向进行结构加强,即在不影响造型和布置的基础上,在当前结构的外部增加加强板或者在当前结构的内部增加加强板,内外部增加的加强板还存在不同的搭接形式,最后根据零件搭接结构提出设计方案。

图4 后减震器安装点设计方案示意

如图4所示,两个设计概念均采用尾灯板、加强板、立柱内板形成腔体,从而提高结构的强度,6种搭接方式见表1。

表1 6种搭接方式

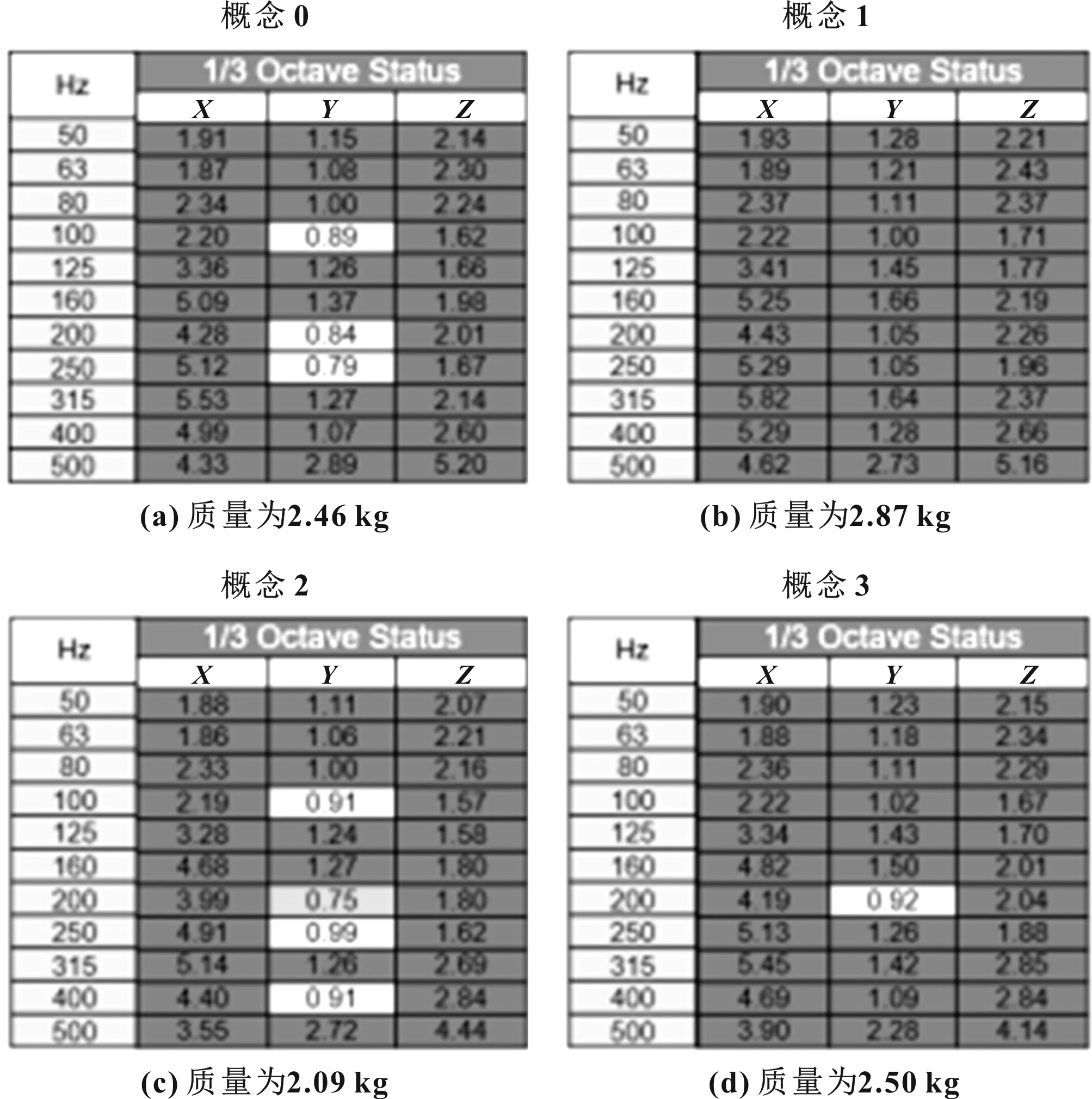

经过初步尝试和分析,得到设计方案见表2。并针对4组概念进行CAE分析,结果如图5所示。

表2 设计方案

图5 开发概念CAE分析结果

经过一轮CAE分析,舍弃出现不合格指标的概念3,加上质量指标的考量,放弃相对最终的概念1,最终以概念0和概念3为基础进行两次普氏分析,结果如图6所示。

图6 普氏分析结果

对比概念2和概念3可知,概念3结构形式对NVH性能更有利,选择概念3为最终方案,后续在满足NVH性能的前提下进行质量优化。考虑到中高频200~250 Hz的性能较差,NVH性能优化时主要考虑中高频200~250 Hz。

3.2 后减震器安装点结构优化

选定概念3()为最终方案后,如图7所示,借助DFSS工具,以后轮罩安装结构为系统,以后减震器安装点的动刚度以及质量为响应输出,对结构进一步设计优化。

图7 概念3搭接结构示意

选择图1中的虚线区域为后轮罩安装结构,控制因子分别为加强板1的料厚、加强板2的料厚、加强板3的料厚。根据开发概念阶段选出的最终方案,采用满足焊接料厚比的工艺要求选择控制因子及其变化范围,增加作为因子4以满足所选择L正交列(表2)。

表3 L9正交表

得到9次CAE试验数据如图8所示。

图8 9次CAE试验数据

通过试验数据可知,方案满足动刚度要求,得到因子效应分析结果如图9所示。

图9 平均值信噪比分析

针对200 Hz向动刚度,由图9可以看出,影响最大,次之,几乎没有影响。

基于该结果进行精益化优化设计,进一步取消加强板,选取加强件2的料厚和加强件3的料厚作为控制因子,同样采用满足焊接料厚比的工艺要求选择控制因子的变化范围,选择L正交列(表4)。

表4 L4正交列

得到4次CAE试验数据如图10所示。

图10 4次CAE试验结果

由图10可知,在可以接受存在一个不小于0.8的浅灰色项状态的前提下,考虑到其他变更或者对手件或其他系统的变更可能会对动刚度产生影响,尤其是增大整车质量等带来的负面影响,因此需要保留一定的性能余量,而方案的结果处于临界值,存在着一定风险。综合质量和动刚度性能,最终选择方案,从而得到了最优的设计组合,避免了冗余无效的质量。

4 方案验证

基于以上DFSS工具优化得到的最优组合,进行数模的制作以及细部的优化。在布置形式等确认后,进行可制造分析和焊接顺序的优化以及相关的人机便利性,与此同时同步进行成型性分析,优化零件的部分特征,并适当地增加减重孔,从而降低方案的质量,实现整车轻量化。最终完成承载式皮卡后减震器安装点处的整个后轮罩结构设计,并输出数据进行CAE虚拟分析,动刚度分析结果如图11所示。由图可知,动刚度分析结果尤其是方向的动刚度能够满足定义的要求。

图11 动刚度分析结果

5 结论

承载式白车身皮卡对国内来说,是一个新兴的车型分类,对于大多数主机厂和设计中心来说都很少拥有设计经验。文中介绍了承载式皮卡设计中相对于传统白车身的不同点,承载式皮卡后减震器安装点的优化设计。首先通过市场调研和竞品分析确定了关键工程指标(向动刚度),而后通过DFSS工具对后减震器安装点结构进行方案筛选、方案优化、层层递进最终找到满足结构性能要求,满足布置要求,满足制造需求以及低成本低质量的车身子系统结构方案。

通过文中研究,识别了承载式皮卡后轮罩区域后减震器安装点相关车身零件的结构设计关键点和料厚设计关键点,也阐述了设计开发中的一些思路和理念,提高了钣金的利用效率,为以后类似结构设计提供了有效的工程设计思路和指导方向。

最后,文中对基于设计开发中遇到的设计问题进行梳理归纳,对于更为健全的设计方案和策略还需要更加深入地研究,也需要根据具体上市车型的问题点进行有效的经验总结与吸收。