鞍山式磁铁矿干式预选试验

刘兴全 孙景新 孟 娜 陈小艳

(1.鞍山钢铁集体有限公司大孤山球团厂,辽宁 鞍山 114000;2.鞍钢集团矿业设计研究院有限公司,辽宁 鞍山 114000)

0 引言

鞍山地区某选厂一直采用阶段磨矿-单一磁选-细筛再磨工艺流程处理品位在24%~28%的原矿,随着开采的进行,原矿的品位逐渐降低,岩石的混入率和贫化率上升。另外,随着一些新的选别工艺和设备发展应用,使得原矿在破磨阶段采用干式预选工艺,进行抛废处理的可行性大幅度提高。

为提高入磨品位,节约生产成本,某选厂利用CTX磁滚筒干式磁选机对品位TFe 27.36%,MFe 17.08%的原矿进行干式预选试验。

1 试验设备

1.1 试验设备工作原理

该试验采用CTX磁滚筒作为干选设备。该干选设备采用特殊的磁系设计,磁力线发生强烈排斥、挤压和聚集,形成强磁场和弱磁场相互交替的区域,当外筒体和磁系相对转动时,磁性矿石颗粒通过时瞬时在交替区域发生快速的磁翻转和磁搅动,夹杂在磁性矿石颗粒之间的非(弱)磁性废石颗粒受到磁搅动,在磁场挤压力、离心力和重力的联合作用下会向外层移动,而夹杂在非(弱)磁性废石颗粒之间的磁性矿石颗粒由于受到强大的磁场力作用,会向内层移动,从而在磁场力、磁场挤压力、重力和离心力的共同作用下实现磁性矿石颗粒与非(弱)磁性废石颗粒的高效分选。

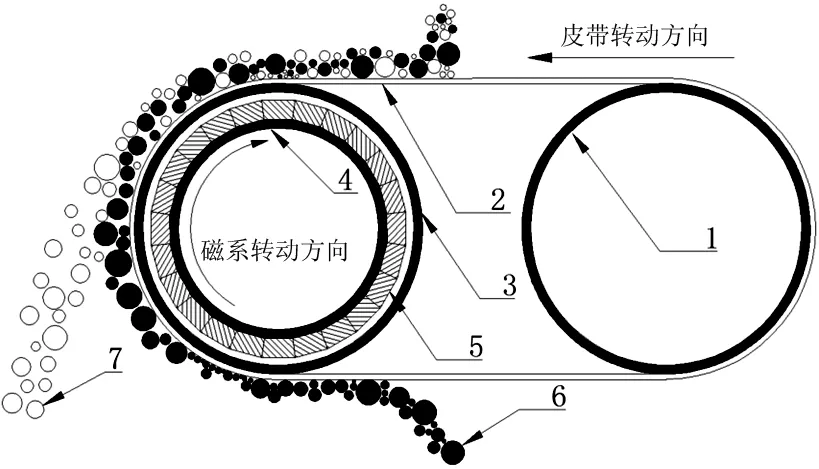

CTX磁滚筒分选原理如图1所示,与常规CT磁滚筒相比较,CTX磁滚筒具有以下特点:采用独特的磁系设计,漏磁少,磁性矿石颗粒可以发生快速的磁翻转和磁搅动,产生磁性挤压,能够充分抛除磁性矿石颗粒之间夹杂的非(弱)磁性废石颗粒(夹石和围岩),具有更好的分选和抛废效果,细粒级磁性矿石颗粒和粗粒级磁性矿石颗粒均不会流失,干选精矿品位高,干选废石产率高但品位低。

1—驱动滚筒;2—胶带;3—外筒体;4—内筒体;5—360°磁系;6—磁性矿石;7—非磁性废石

CTX磁滚筒因其分选矿石运动方向与360°磁系旋转方向相反并形成200 r/min左右的相对转速,从而形成了数十倍于CT型磁滚筒的磁翻转,并且筒表磁场强度高、磁场力大,分选皮带速度达到2.5 m/s以上、离心力大,在磁翻转次数高、磁场力大、离心力大的分选条件下,显著提高了含泥、含水、细颗粒矿石干式磁选预选的分选效率。

CTX磁滚筒采用斥磁极360°磁系结构,外筒体材料采用耐磨性极佳的注塑尼龙,配合专用自旋转感应卸料清扫器,彻底解决了影响这类干式磁选机使用寿命的致命缺陷。

1.2 工业试验设备参数

采用CTX0812机组进行半工业试验,如图2所示,筒表磁感应强度0.4T。CTX0812半工业试验机组给矿量100~200 t/h。

1-电动滚筒;2-胶带;3-CTX磁滚筒;4-分矿板;5-机架;6-给矿斗

本试验所选原矿粒度在0~12 mm之间,品位为TFe 27.36%,MFe 17.08%。

2 试验

2.1 试验条件

影响CTX磁滚筒的主要工艺条件为给矿粒度、给矿含水量、处理矿量、分选皮带速度、磁系转速、分矿板位置。其中,分选皮带速度对于CTX磁滚筒干选指标影响最大。

针对所处理的细碎矿石,需要测定给矿含水量、给矿量、分选皮带速度、磁系转速、分矿板位置对CTX磁滚筒干选指标的影响。

将985 kg、-12 mm细碎矿石样品混匀,取样测定水分含量;将原矿分成两份试验样品:一份为624 kg供条件试验使用,余下的作为综合条件试验。

2.2 干选试验

将624kg条件试验矿样混匀,加水调整为给矿含水率为2%,装入如图2所示的CTX磁滚筒半工业试验机组的给矿斗,一次性分选完毕,分别称重干选精矿和干选废石,计算产率;分别混匀干选精矿和干选废石,分别点取5 kg样品,经实验室颚式破碎机细碎至-6 mm,混匀缩分出400 g样品用振动制样机研磨至全部通过200目,混匀缩分出化学分析样品(化验TFe,4g左右样品)和磁选管法分析样品(检测MFe,干选废石100 g,干选精矿20 g),余样留存备用。

2.2.1 原矿粒度分析

原矿取化验样,进行品位和粒度分析。化验结果:原矿中TFe 27.63%,MFe 17.54%。原矿粒度分析结果见表1。

表1 原矿粒度分析结果

由表1结果可见,2~12 mm之间粒级产率较高,但品位在27.02%~28.41%之间波动,而-0.15 mm品位(TFe和MFe)虽然较高,但粒级产率较小。

2.2.2 皮带速度试验

调整CTX磁滚筒给矿量150 t/h左右,磁系转速100 r/min,分矿板位置220 mm(CTX磁滚筒轴线垂直面向干选废石抛落方向、距分矿板垂直挡板的水平距离),通过变频器调整电动滚筒转速来调整分选皮带速度2.8~3.5 m/s进行试验考察(因为给矿斗底口大小不变,分选皮带速度增大,给矿量也增大),试验结果如表2所示。

第一次试验时为624 kg原矿,第二次试验时是将第一次试验的干选精矿和干选废石在取样5 kg后按照干选精矿产率和干选废石产率配成原矿,第三次试验及以下试验同上述方法配制原矿样品。

由表2试验结果可知,该细碎矿石在皮带速度2.8~3.5 m/s范围内,抛废产率10%~15%,品位TFe16.5%~17.4%,MFe3.50%~4.20%。抛废产率不高,干选废石品位(TFe和MFe)都很高。

表2 皮带速度干选试验结果

2.2.3 分矿板位置试验

皮带速度试验中发现,干选精矿和干选废石分离比较清晰,干选废石卸矿点与干选精矿卸矿点间抛落的矿石量很少,亦即在上述皮带速度条件下,分矿板位置对于干选指标影响不大。

2.2.4 磁系转速试验

调整CTX磁滚筒给矿量150 t/h左右,分选皮带速度3.2 m/s,分矿板位置220 mm,通过变频器调整磁系转速进行试验考察,试验结果如表3所示。

由表3可知,该细碎矿石在皮带速度3.2 m/s的试验条件下,磁系转速对于干选指标影响不大。由于干选废石产率仅提高0.65个百分点和减少0.26个百分点,因此未对试验样品进行化学分析。

表3 磁系转速干选试验结果

2.3 综合条件试验

鞍钢集团矿业有限公司要求给矿含水2%。在考察了皮带速度(包含了给矿量)、磁系转速、分矿板位置后,考虑尽可能提高干选抛废产率并降低干选废石MFe品位,选择皮带速度2.8 m/s,并调整磁系转速130 r/min,分矿板位置350 mm,使用缩分出备用的360.6 kg原矿进行了综合条件试验,试验结果如表4所示。

由表4试验结果可知,该细碎矿石在综合试验条件下,干选废石产率为11.20%,干选废石品位TFe16.90%,MFe1.74%,干选精矿品位比原矿品位TFe提高1.32个百分点、MFe提高1.94个百分点。

表4 综合条件干选试验结果表 质量分数,%

采用1 400 Gs磁选管法测定MFe的磁选试验结果表明,干选废石的磁选管磁选精矿品位比较低,说明其中的磁铁矿嵌布粒度比较细,回收利用价值较低。

2.4 试验产品粒度分析

对综合条件试验产品进行了粒度分析,结果见表5和表6。由粒度分析结果可知,该细碎矿石在综合试验条件下,干选废精矿与原矿粒度组成基本一致,干选废石粗粒级较原矿粗粒级略多;干选精矿粗粒级提升品位略高;干选废石-0.25 mm品位(TFe25.74%、MFe3.09%)较高,但产率只有0.78%(作业产率6.96%),金属损失率只有0.14%(作业金属损失率12.54%),对于干选精矿金属损失率影响很小;粒级产率、粒级金属分布率与粒级回收率呈正相关关系。

表5 综合试验产品粒度分析结果——金属分布率

表6 综合试验产品粒度分析结果——粒级回收率

3 工业试验设计

鉴于鞍山某选厂生产工艺流程未设计干式磁选预选工艺,生产厂房增加干式磁选预选改造空间受限,推荐采用在线干选技术(如图3所示),即在最终破碎产品皮带输送粉矿仓的运输皮带上搭建干式磁选预选平台,采用强磁辊将运输皮带上的细碎矿石吸起并转运至第一条干式磁选预选的皮带上(未吸起矿石为废石),进行第一次干式磁选预选,此时转运皮带速度比较快(>5 m/s),干式磁选预选废石品位比较高,需要对第一次干式磁选预选废石进行扫选,即将第一次干式磁选预选废石直接卸落到第二条干式磁选预选的皮带上,进行第二次干式磁选预选(此时分选皮带速度2~3 m/s),可抛除最终干选废石,两次干式磁选预选精矿直接卸落到原运输皮带上运往粉矿仓(如图4所示),将未吸起的废石和最终干选废石合并集中在干式磁选预选平台下方的废石仓中,再由转运皮带转运至厂区边界的废石中转仓,外销或由矿石运输车辆运往排土场堆存。

图3 CTX磁滚筒在线干选机组

(1)转运矿石 (2)扫选

为了验证在线干选技术的可靠性,可采用图5所示的线下干选技术工业试验机组实现离线的工业试验:采取约40t工业试验矿石样品,在图5所示干选技术的基础上,将干选废石和干选精矿混合配成原矿样并返回试验机组的给矿仓,实现矿石干选的循环往复,在调整工艺条件并将试验机组运行稳定后,分别在各个产品产出点截取试验样品,经制样化验各个产品品位(TFe和MFe),即可计算出该工艺条件下的所有试验技术指标;按照各个产品的产率采出试验样品,将多采的试验样品按照产率配成原矿石返回试验机组的给矿仓,重复以上试验步骤,即可完成工业试验考察,为工业生产技术改造提供翔实可靠的技术依据。

图5 CTX磁滚筒线下在线干选工业试验机组

4 结语

试验原矿品位TFe 27.36%,MFe 17.08%;试验设备为工业生产型CTX 0812机组,筒表磁感应强度0.4 T;在给矿含水率2%、皮带速度2.8 m/s、磁系转速130 r/min、分矿板位置350 mm的综合试验条件下,取得了干选精矿品位较原矿品位TFe提高1.32个百分点、MFe提高1.94个百分点,干选废石产率11.20%,干选废石品位TFe 16.90%、MFe 1.74%的干选半工业试验结果。

干选精矿和干选废石粒度分析结果表明,干选精矿与原矿粒度组成基本一致,干选废石粗粒级较原矿粗粒级略多;干选精矿粗粒级提升品位略高;干选废石-0.25 mm品位(TFe 25.74%、MFe 3.09%)较高,但产率只有0.78%(作业产率6.96%)、金属损失率只有0.14%(作业金属损失率12.54%),对于干选精矿金属损失率影响很小;粒级产率、粒级金属分布率与粒级回收率呈正相关关系。