常泰长江大桥钢沉井数字化制造技术研究*

郑海涛,陈建荣,吴启和,唐 震

(1.中交第二航务工程局有限公司,湖北 武汉 430040; 2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040; 3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

1 工程概况

1.1 桥跨布置

常泰长江大桥起自泰兴市六圩港大道,跨长江主航道,经录安洲,跨长江夹江,止于常州市新北区港区大道,跨江路线全长约5.3km,如图1所示。大桥采用“高速公路+城际铁路+普通公路”方式过江,主航道桥采用双层钢桁梁斜拉桥,桥跨布置为142+490+1 176+490+142=2 440m,桥梁上层为高速公路,下层为城际铁路和普通公路。

图1 常泰长江大桥桥跨布置(单位:m)

1.2 钢沉井结构

主桥主塔采用沉井基础,沉井平面呈圆端形,立面为台阶形,沉井底面尺寸为95.0m×57.8m(横桥向×纵桥向),圆端半径28.9m;沉井顶面尺寸为77.0m×39.8m(横桥向×纵桥向),圆端半径19.9m;台阶宽9.0m,如图2所示。沉井为填充混凝土的钢壳结构,总高64.0m,外井、内井壁厚分别为1.8,2.0m,隔墙厚1.4m,沉井总重约18 450t。

图2 5号墩沉井结构(单位:cm)

沉井在高度方向上设计分为10个环形节段,底部设有刃脚,第1节沉井钢壳壁板厚度均为18mm;其余各节段钢壳壁板厚度分别为:外井壁外壁板、内壁板厚度分别为10,12mm,外井孔隔墙壁板厚14mm;内井壁外壁板、内壁板厚度分别为12,10mm,内井孔隔墙壁板厚10mm。

井壁及隔墙壁板内部设置竖向加劲肋,规格为 ∟110×70×6, 间距40cm。在钢沉井块段间的井壁、隔墙内部设置隔舱板,以方便钢壳内分区浇筑混凝土,外井孔隔墙不设置隔舱板,隔舱板设置水平加劲肋,加劲肋采用 ∟110×70×8。 沉井标准段沿高度方向每隔1.5m在壁板上设置1道水平环,水平环采用260mm(宽度)×18mm(厚度)扁钢板。在每层水平环间设置水平加劲桁架,加劲桁架采用 ∟110×10, 如图3所示。

图3 沉井平面构造

相较于国内外沉井基础,常泰长江大桥主桥主塔沉井平面尺寸巨大,为全钢结构,沉井制造精度要求高、制造工期紧、制造难度大[1-2]。

2 沉井制造方案及总体工艺流程

常泰长江大桥5号墩沉井制造总体方案为:沉井总体采用水平建造法,在造船厂内进行分层、分块制造,为了充分发挥工厂内大型起重设备的起吊能力,对设计分层进行了优化,加工制作时在高度方向分为8层,从下往上每层高度依次为(9+6+9.72+8.28+10+8+6+7)m,总高64m,如图4所示。其中,第1~5层共43m高沉井在工厂内制作并在干船坞内拼装成整体后浮运至施工现场;第6~8层在厂内完成块单元制作,后通过驳船运至桥位进行现场接高作业。

图4 钢沉井制造分层示意

根据工期要求,为了加快沉井制造进度,沉井总段制作安排在长江中下游某大型造船厂的3个厂区同时进行,总段完成后集中运至船坞进行总装及接高。

沉井总体上采用工厂内流水线式的分段制造法进行制造,其总体工艺流程为:钢板下料→零件预制→基本单元件制作→块单元制作→块段组拼→整节预拼装及干船坞总装,如图5所示。

图5 沉井制造总体工艺流程

3 沉井数字化加工制造技术

为了提高沉井制造质量、加快施工进度,在传统的沉井制造加工技术的基础上[3-6],充分发挥信息化、数字化技术优势,将设备的自动化加工与信息化、数字化控制技术深度融合,实现沉井的数字化加工制造。

3.1 钢板下料与零件预制

本项目主体结构采用BIM正向设计,为了确保沉井制造精度、减少余料提高材料利用率,将设计与加工制造深度串联,将设计BIM模型直接导入专业制造套料软件,通过套料软件三维处理,生成数字化套料和下料加工图,然后通过数控等离子切割机进行自动切割下料,型材弯曲成型采用数控自动弯曲成型工艺,完成零件的数字化、自动化切割与焊接(见图6)。

图6 零件的自动下料与焊接

3.2 基本单元件制作

基本单元包括板单元、桁片单元、桁架单元3种类型,主要由板材和角钢等零件拼焊组成。钢板按数控切割尺寸下料完成后在加工车间拼板工位专用设备上进行拼装,经精控尺寸测量合格后,使用二氧化碳气体保护焊或埋弧自动焊方式焊接完成,焊接作业全部由焊接机器人自动焊接完成,如图7所示。

图7 桁架单元件制作

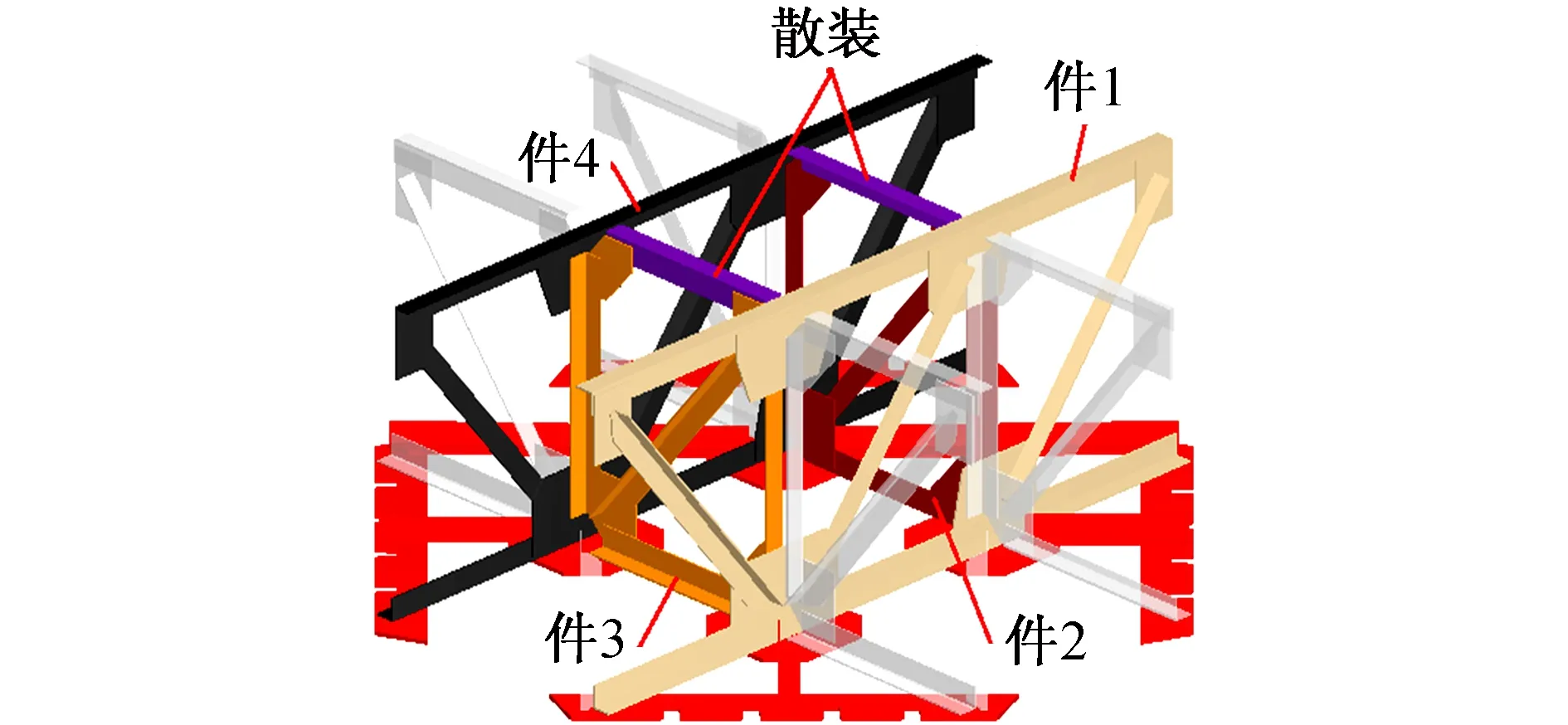

3.3 块单元制作与块段组拼

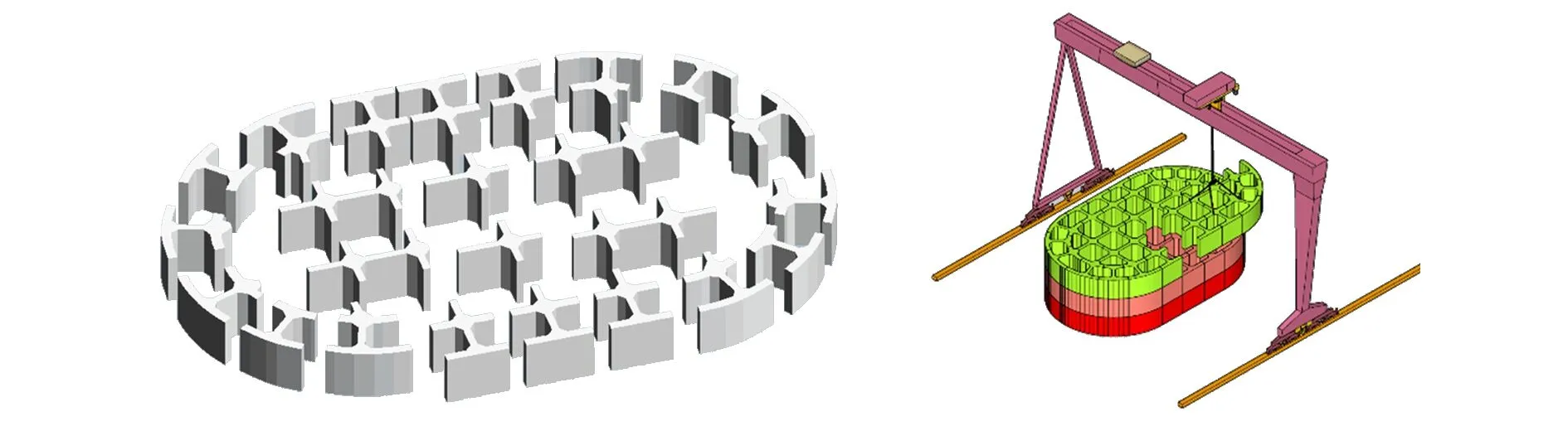

为了便于沉井制造、运输及安装,每层沉井在平面上分成若干个块单元,块单元由若干个板单元组成,块与块间通过焊接进行连接,组拼成双弧形曲面块段和十字形平直块段2种类型,如图8所示。

图8 沉井块段划分

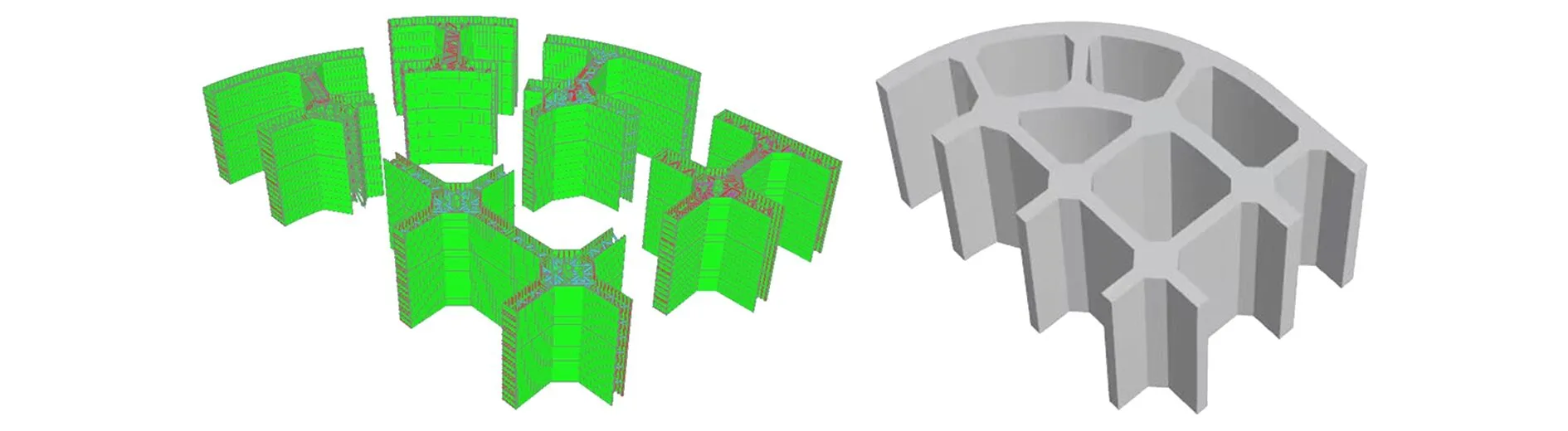

块单元制作和块段组拼均在胎架上完成,事先通过三维软件对块单元的制作过程进行数字化模拟,如图9所示,确定各板单元件的组拼顺序,并进行碰撞检查。

图9 块单元的数字化组拼

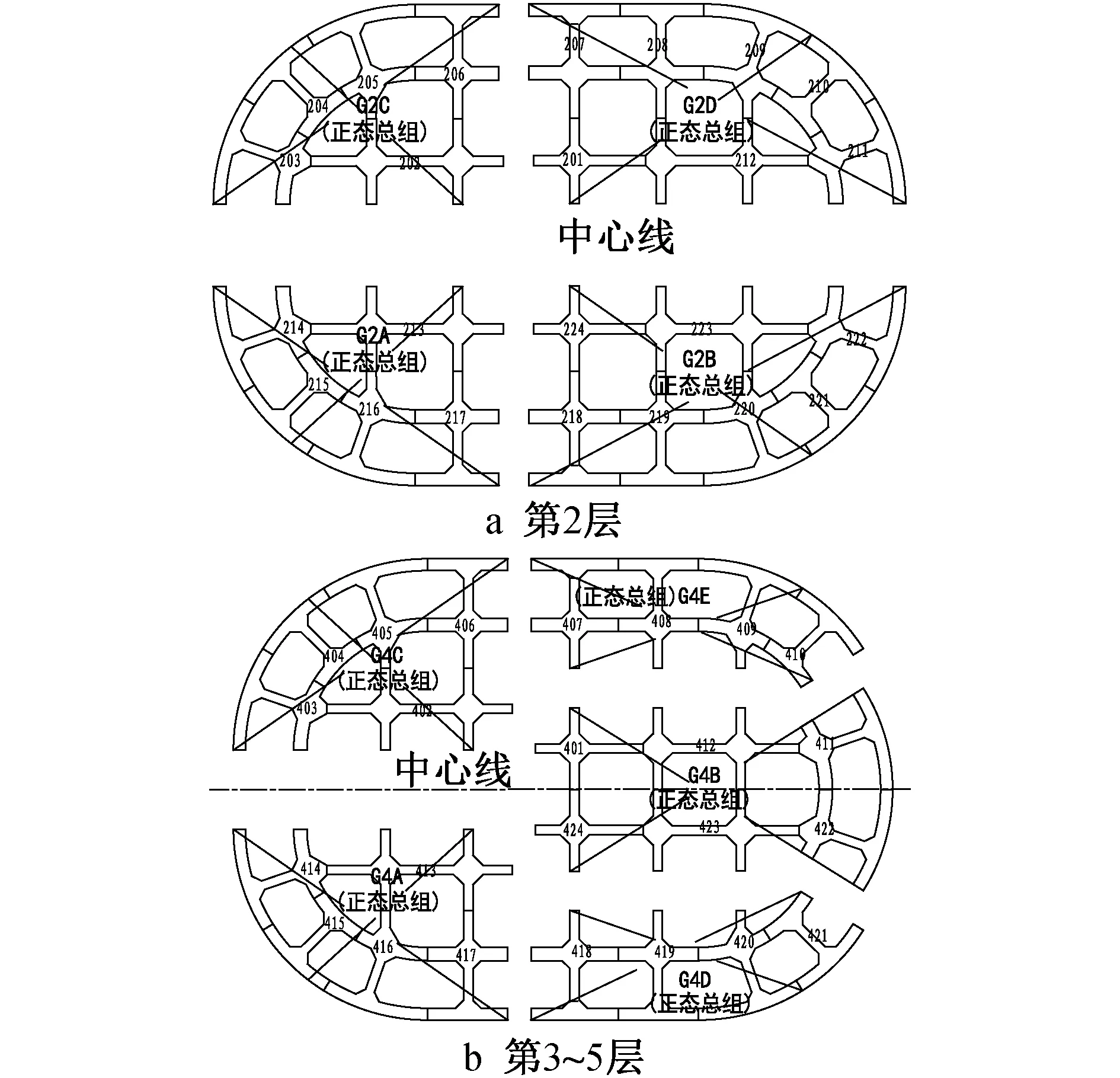

3.4 大节段预拼装及干船坞总装

沉井首节43m以下的5层分段在船坞接高前应先进行总拼,将多个分段连接成一个整体(大节段)。其中,第1层以散件在船坞内吊装,无须进行总拼,第2层预先总拼成4个大节段,第3~5层预先总拼成5个大节段,如图10所示。

图10 沉井总拼

各种块单元制作完成后,为了确保大节段拼装精度,采用虚拟预拼装技术[7],在块段拼装前,采用三维激光扫描仪对已制作好的各块段的空间几何特征进行扫描并生成点云数据,通过计算机处理生成带有制造误差的三维模型,并模拟拼装过程,如图11所示,检查分析加工拼装精度,得到所需修改的调整信息,经过必要校正、修改与模拟拼装,直至满足精度要求。

图11 大节段虚拟预拼装

首节43m沉井在船坞内进行总组拼,先散拼第1层的各块段,再依次接高拼装第2~5层的大节段,如图12所示。总拼过程中也采用虚拟预拼装技术,确保沉井总装精度。

图12 首节沉井总装

4 沉井加工制造过程中的信息化管理

因沉井制造工期的需要,首节5层沉井块段分别在3个厂区同步进行制造。沉井制造过程中基本单元件、块单元、块段及大节段数量众多,总计达 2 000 多个,单元件和组拼件需在多个场地制作并转运拼装,为了提高管理效率,杜绝预制件的误拼装,采用了图像识别技术,建立了沉井制造信息化管理系统,在每个单元件和块段上贴上包含详细制作信息的二维码,为每个块段制作专属“身份证”,实现了块段的物联管理,提升了沉井制造信息化水平。

5 结语

常泰长江大桥水中沉井结构新颖、规模大、地质条件复杂,沉井制造及水上施工技术难度大,精度难以保证,安全风险高。通过信息化、数字化、智能化技术的应用,为沉井高效、高质量制造提供了技术支撑。

1)通过数字化制造技术的应用,确保了1.5万t首节43m沉井在短短100d内制造总拼完成,且结构尺寸、焊缝质量一次合格率均达到99.8%以上。

2)基于沉井设计三维BIM模型,将设计与加工制造深度串联,通过专业软件建模、自动套料,数控机床自动切割与焊接,实现了真正意义上设计与施工的信息互通。

3)采用图像识别技术,建立沉井制造信息化管理系统,实现了沉井制造构件的物联管理,提高了沉井制造信息化水平。

4)利用虚拟预拼装技术进行总拼精度控制,实现了沉井的数字化制造。

通过信息化、数字化、智能化技术的应用,解决了传统工艺依赖人工操作、施工效率低下、测量与监控手段落后等问题,减少了工程人力资源投入、保证了进度和质量的同时降低了项目施工风险,具有显著的经济、社会效益,可为后续类似大型沉井施工提供借鉴。