燃煤电厂脱硫废水热法零排放技术热成本探讨

李翔

(广东省能源集团有限公司珠海发电厂,广东珠海519050)

截止2015年年底,国内发电总量已增长至57399亿kW·h,燃煤电厂是发电体系的重要构成,其发电量大概为38977亿kW·h,在发电总量中占据极高的比重。从客观层面上分析,燃煤电厂项目有部署灵活性强、建设成本偏低、发电设备有效率高等优势,但在燃煤自体质量与既有发电工艺等因素的作用下,燃烧活动中会形成很多副产物,若相关部门没有加强对该种问题的控制,那么伴随时间的推移容易损害自然环境,形成较严重的污染问题。1000MW装机容量形成的脱硫废水不到10m3/h,在电厂废水总量中占比不足5.0%。传统脱硫废水处理工艺暴露运行成本高、固体废物回收难度较大、水回收不完全等不足。为达到脱硫废水的零排放及盐分的高回收率,一定要进行深度脱盐。本课题中设计出了废水深度处置方案的热成本分析模型,融入多个方面的因素,判断不同方案的热成本消耗情况。

1 燃煤电厂脱硫废水的特征

为减少烟气内硫化物的排放量,国内大部分燃煤电厂应用了石灰石—石膏湿法。该种湿法脱硫工艺运转过程中会形成大量的高浓度悬浮物、高氯根及盐分含量较高的重金属废水。当下,国内常规的处理方法是采用添加适量碱去中和脱硫废水,诱导废水内的多种重金属形成沉淀物,随后再添加适量絮凝剂,这样沉淀物便能顺利的浓缩成污泥,污泥被压滤处理之后外运或者被堆置在灰场。利用如上常规物化工艺处理脱硫废水后,能基本符合国家相关部门设定的排放标准要求,但不可否认的事实是其回用范围的局限性较大[1]。故而,为弥补既往处理脱硫废水过程中暴露出的不足,尽早将排放量降至零,即实现零排放,对废水进行深度处理操作是有效方法之一。脱硫废水是燃煤电厂运行阶段形成的末端废水,水质复杂且会伴随时间发生改变。影响脱硫废水水质的因素相对较多,比如煤种、脱硫工艺与运转方式、烟气主要成分等,需要参照含硫废水的水质特征,选择最适宜的工艺方案。

2 方案组合

热量来源丰富是燃煤电厂的主要特征之一,本文站在便于获得和实现经济性生产两个不同的角度,把电厂厂用汽与尾部烟气设定成供热源,在蒸发或单级循环闪蒸法的协助下落实浓缩与蒸发析晶任务,但热效率不足,为提升热效率,减少能耗,选用了技术成熟度较高的多效蒸馏(MED)与多级闪蒸(MSF)技术,本文探究如下几种组合方案:1)汽驱动MED;2)汽驱动MED-TVC;3)汽驱动式MED-TVC;4)烟气供热MED;5)烟气驱动式MSF。

3 方案的热成本分析

3.1汽驱动MED

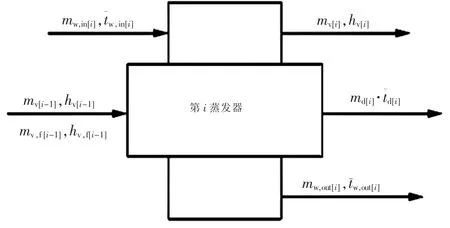

具体是将预处理所得的脱硫废水整合至入MED系统,而后利用浓缩技术作出相应处置,添加厂用汽作为供热源,当含盐废水浓缩到临近饱和状态时,可以暂停以上相关操作。在这样的工况下,MED内使用强制循环蒸发装置能够使浓盐废水实现析晶。本课题研究中配置的MED都应用了逆流串联部署,等同于当第1效被引进厂用汽作为加热蒸汽,并在该阶梯效上促进了浓盐水的析晶过程。采用其内某一效为实例,建设出图1的物理模型[2]。

图1 蒸发器模型图

参照质量守恒定律,有①式:

在①式内,mv[i-1]、mv,f[i-1]依次代表的是前一效二次、闪蒸蒸汽质量流量(kg/s);md[i]代表本效总凝结水流量(kg/s)、mw,in[i]、mw,out[i]表示本效入、出口盐水流量(kg/s);mv[i]为本效的二次蒸汽质量流量(kg/s);Sin[i]、Sout[i]分别是本效入、出口盐水浓度。

遵照能量守恒定律,可推导出②式[3]:

在②式内:hv[i-1]、hv,f[i-1]分别是为前一效二次、闪蒸蒸汽焓值(kL/kg);td[i]/hv[i]分别是本效凝结水、二次蒸汽焓值(kL/kg);tw,in[i]、tw,out[i]分别是本效入口、出口盐水烩值 (kL/kg);Q即为换热功率(kW)。

测评指标的公式是③:

在③式内,md[i]是第i个效出口淡水总量;mv[0]是引入系统内新蒸汽的质量流量,kg/s;GOR代表的是造水比,是单位质量蒸汽被整合至系统能够生成的淡水质量(和处理的废水质量近乎相等)。

把某600 MW机组参数设定成厂用汽,已知其主要运行参数是0.7MPa/320℃。经预处理工序所得的脱硫废水,可以将其近似的视为某个浓度下的氯化钠溶液,初始温度、浓度分别是60℃、为5%,据此勾画出脱硫废水处理的GOR图形,解读厂用汽成本伴随GOR的改变趋势,发现GOR值越高时,厂用汽应用过程中耗用的费用越高。采用了6效MED结构,第1效工作环境内温度达到90℃,造水比7,经计算得到每t废水处理时厂用汽投用费用是14.3元左右;如果作业温度取值130℃,GOD降6,成本升至16.8元/t。

3.2汽驱动MED-TVC

将方案1作为本节内容研究的基础,加装TVC装置,在厂用汽主体功力的作用下,对最后一级形成的部分蒸汽进行回收处理,合理应用潜热源,进而减少厂用汽的耗用量[4]。

分别探究GOR、用汽使用成本与TVC引射比之间的关系。选用6效MED为实例进行分析,当TVC装置引射比取值0.9时,GOR由初始值6.6L至11.2L,厂用汽应用成本由15.4元/t降到8.9元/t。由此可见,采用MED-TVC结构对造水比提升过程有一定促进作用,减少厂用汽的耗用量,在这样的工况下热成本也有压缩。

3.3汽驱动式MED-TVC

在烟道内安置蒸发换热面,将烟道作为媒介,把部分烟气导入MED系统的加热器内,利用烟气自身的热量去加温循环水,借此方式把其转变成蒸汽,替代厂用汽,主要是执行供热工艺。

脱硫废水的生成量是15~20kg/(MW·h),依然以某600MW机组为实例进行分析,加装换热器,并且MED的GOR是4时,烟温从366℃降到362.65℃,综合分析以上数据信息,我们可以认为,供热循环水泵电成本便是废水处理成本的主要构成[5]。如果现实生产中,发现烟道没有布设蒸发受热面的客观条件,那么可以基于闪蒸形式去捕获运行所需的蒸汽,实质上就是烟气供热MED。

3.4 烟气供热MED

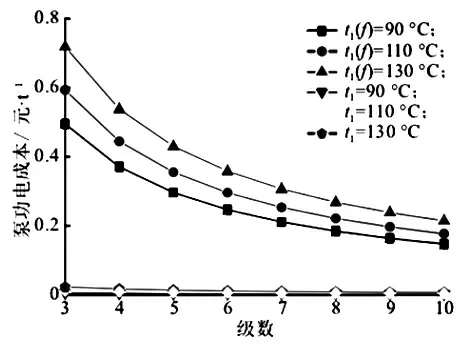

当供热循环水被整合至烟气换热器,并由烟气内吸取一定热量以后,进入闪蒸罐真空闪蒸形成的饱和温度用是t1(f)的蒸汽,闪蒸蒸汽快速的被整合至MED系统内进行供热。闪蒸处理前后压力有所降低,这是造成供热循环水泵做功增多的直接动因。图2是方案3、4供热模式下循环水泵泵功用电成本伴随第1效温度改变而出现的变化。C用电成本,均取0.5元/(kW·h)][6]。

图2 循环水泵泵功用电成本变化曲线图

t1(f)是闪蒸压力工况下饱和温度数值,t1为方案3下的第1效工作温度值。对于没有闪蒸流程参与的方案3,它运行过程中的电费低于方案4。

3.5 烟气驱动式MSF

经脱热、回收的浓盐水吸收烟气中部分热量以后,按照预设的级别实现闪蒸,在闪蒸阶段浓盐水析出部分晶体物质,在最后一级别的分离工序中分离出固体盐颗粒。留置下的浓盐水与添加进的等待处理废水相互混合后,均被导送到温度偏低的热回收级内。多级闪蒸过程中盐水浓度始终临近饱和状态,降膜蒸发将多级闪蒸过程代替,站在这个层面上分析,其对最初盐浓度表现出较高的适应性。

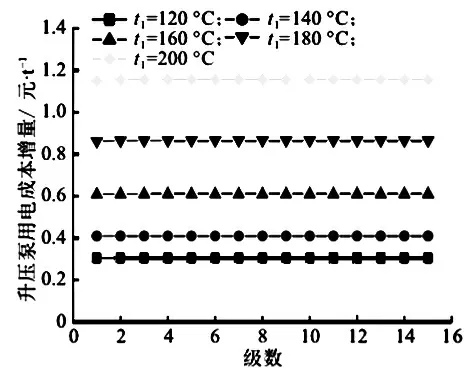

图3 为MSF结构处理单位废水的泵功电费用,末级温度取值60℃。总温差是影响泵功电能消耗情况的主要因素之一,闪蒸前温度由120℃提升至200℃,这是引起主升压循环泵电成本从最初的0.3元/t上升到1.15元/t。烟道烟气驱动式MSF工况下泵功电成本显著高于MED电成本[7]。

图3 升压泵用电成本伴随温度与级数改变曲线

总之,燃煤电厂运行阶段形成的烟气、热水等多种介质均可以作为脱硫废水实现零排放处理的热源。本文笔者基于工作实践历程,制定了5种不同的集成方案,并构建了相配套的热成本定量分析模型,对不同方案下的热成本进行比较分析。回顾废水处理过程,发现汽驱动MED热成本均在10元/t之上,集成TVC能减少热成本10%~50%,配合使用烟气驱动能进一步压缩电成本。MED结构无法较好的处理高盐浓度废水,而MSF结构能弥补MED的不足,通过降低多级闪蒸总温差去压缩成本。