6061铝合金无针搅拌摩擦点焊接头工艺研究

范宇鹏, 朱 海, 刘禹佳, 赵洪武, 郭春成, 李燕云

(东北林业大学机电工程学院,黑龙江 哈尔滨 150040)

密度小、强度高且具有优良的耐腐蚀性和塑性的铝合金一直是是工业制造领域理想的轻量化材料之一[1]。而6061铝合金作为6系合金中应用较为广泛的一种合金,因其富含镁和硅两种元素,所以其韧性、抗氧化性及抗腐蚀性等优良性能更加突出。在飞机蒙皮、油箱及高速客车的车体结构件等方面6061铝合金都有着广泛的应用,因此保证铝合金连接技术的高效性和可靠性在制造领域有着重要的意义。

搅拌摩擦点焊作为一种新型固相点连接技术。其焊接过程无刺眼的弧光和有毒的烟尘,无需焊丝和稀有保护气,是一种即节能环保又高效的点连接技术[2]。但常规搅拌摩擦点焊在焊接薄板时却表现出不足。例如,焊接时搅拌针的压入使得部分塑性材料被挤出搅拌区,焊接完成后搅拌针和焊接工件分离使工件上表面形成“匙孔”。这不仅影响工件宏观形貌,还严重影响接头力学性能[3]。而无针搅拌摩擦点焊技术在焊接薄板方面却有着很大的优势。该焊接工艺没有搅拌针的挤压,底部材料更多的保留到搅拌区中。不仅使搅拌区厚度增加还避免了焊接“匙孔”问题,完善了接头表面形貌。因此,无针搅拌摩擦点焊技术在铝合金薄板点连接方面具有巨大的发展空间和潜力。

本文采用自主设计的无针搅拌摩擦点焊夹具和自主组装的工作台对6061铝合金进行无针搅拌摩擦点焊工艺研究。分析焊接工艺参数对焊点力学性能的影响,观察并研究接头的微观组织和表面形貌。为进一步推广和应用无针搅拌摩擦点焊技术提供依据。

1 实验方法

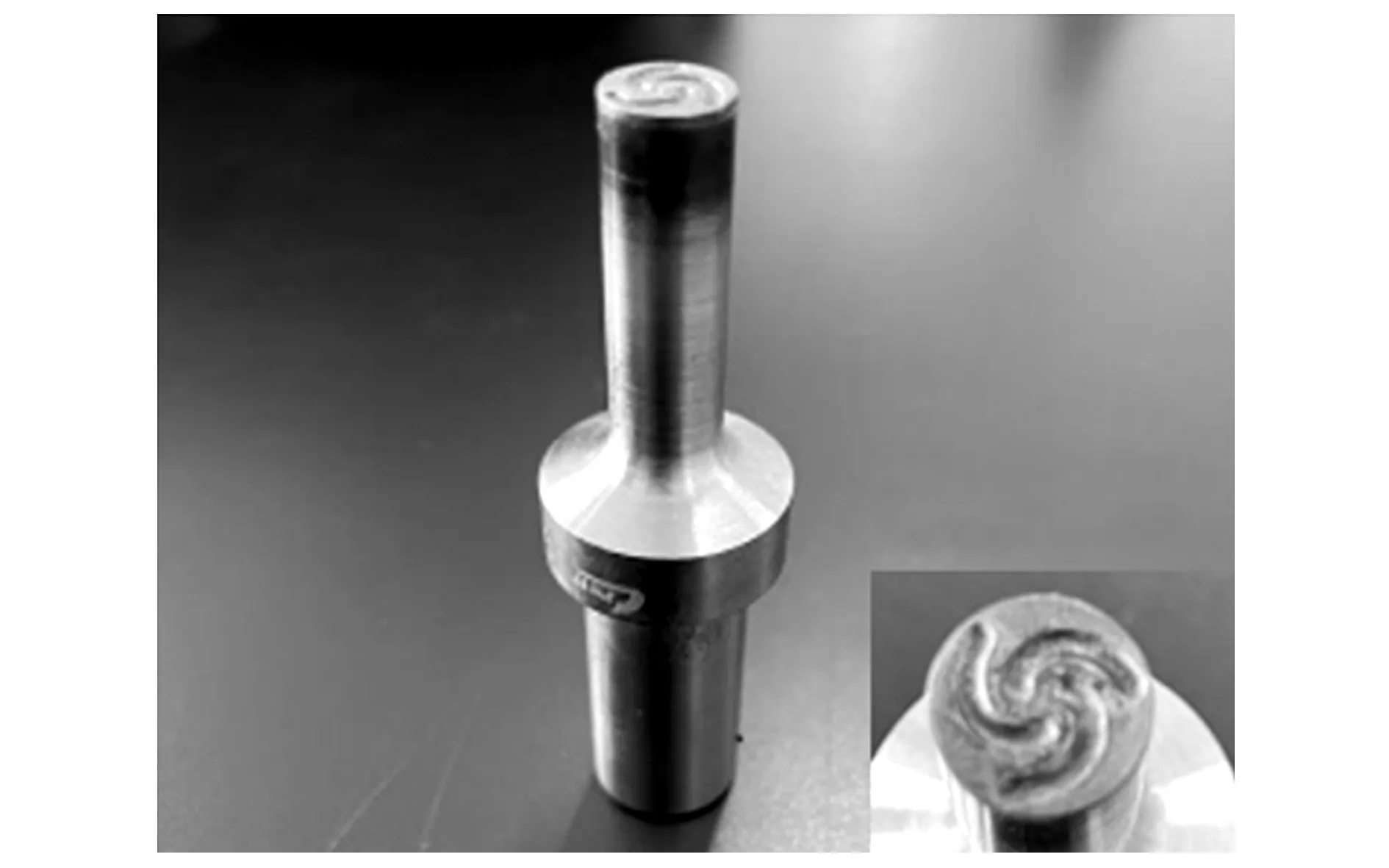

试验材料选用厚度1 mm的6061铝合金,试验件尺寸为100 mm×25 mm×1 mm,试验所用的搅拌头为长渐开线端面形貌,无针搅拌头如图1所示。其轴肩直径为12 mm,轴肩表面的沟槽深度为0.3 mm。采用夹具固定焊件,避免工件在受到焊接扭矩时发生移动,造成焊偏和形成焊接缺陷[4]。夹具装配如图2所示,工件下面有垫板保证工件可以平稳放置在焊接设备上,同时工件在各个受力方向上均有限制,有效防止工件受力变形及偏移。

图1 无针搅拌头

图2 夹具装配

采用正交设计试验法,选取下压量,停留时间,旋转速度3个因素,每个因素等间隔地选取三个水平,以剪切拉伸力为考核指标。因素水平见表1。每组参数焊4个试件,3个用于测量剪切拉伸载荷并取平均值,另外1个用于观察微观组织。焊后采用电子万能试验机测试接头的剪切拉伸载荷;将焊件沿焊点直径横切、研磨、抛光、腐蚀。利用金相显微镜对接头的微观组织及表面形貌进行观察分析。

表1 无针搅拌摩擦点焊因素水平表

2 试验结果及分析

2.1 正交优化试验结果及分析

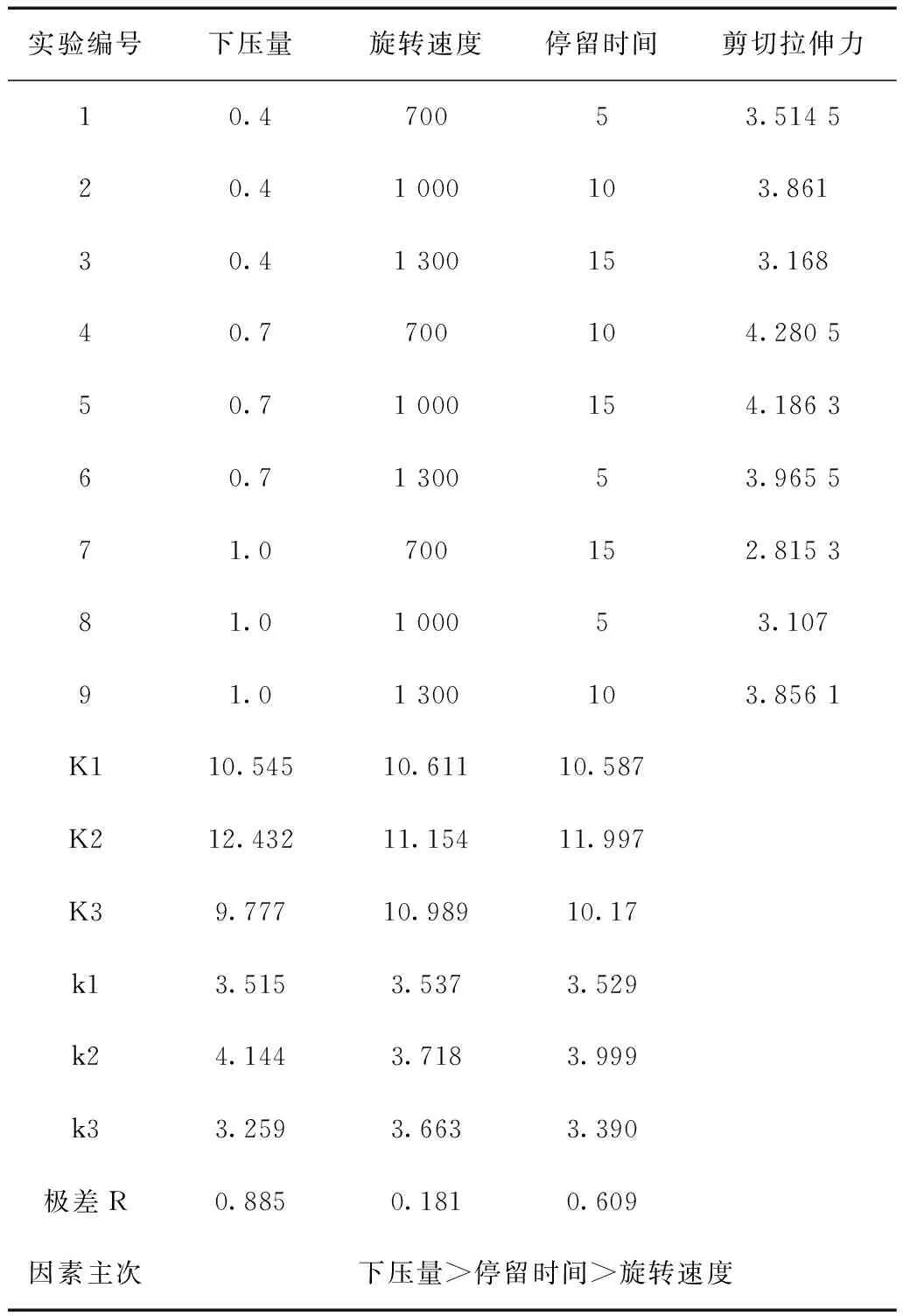

正交试验详细方案和结果见表2,分析实验数据表明:当下压量为0.7 mm,旋转速度为700 rpm,停留时间为10 s时,接头剪切性能达到最大值,接头平均剪切拉伸载荷为4.280 5 kN。

从表中极差R可以推断:下压量是影响接头剪切拉伸载荷最重要的影响因素,停留时间次之,旋转速度影响最小。优组合是试验参数范围内,各个因素最优水平的组合。优组合参数的确定与剪切拉伸载荷的大小有关,剪切拉伸载荷越大反映接头力学性能好,因此选取每一列K值最大位置对应的水平,组合便得到优组合。

通过本次正交试验发现优组合为下压量为0.7 mm,旋转速度为1 000 rpm,停留时间为10 s,该组合能使接头剪切性能达到最大值,但该参数组合并不在表2的实验计划中。因此在该组合下进行三次重复试验进行验证,正交试验验证表见表3。接头平均剪切拉伸载荷为4.318 5 kN,抗拉强度为179.9 MPa,达到了母材强度的87.8%,大于正交实验表中所有参数组合,证明了此次正交实验的合理性及准确性。

表2 正交试验结果分析

表3 正交试验验证表

2.2 点焊接头的表面成形

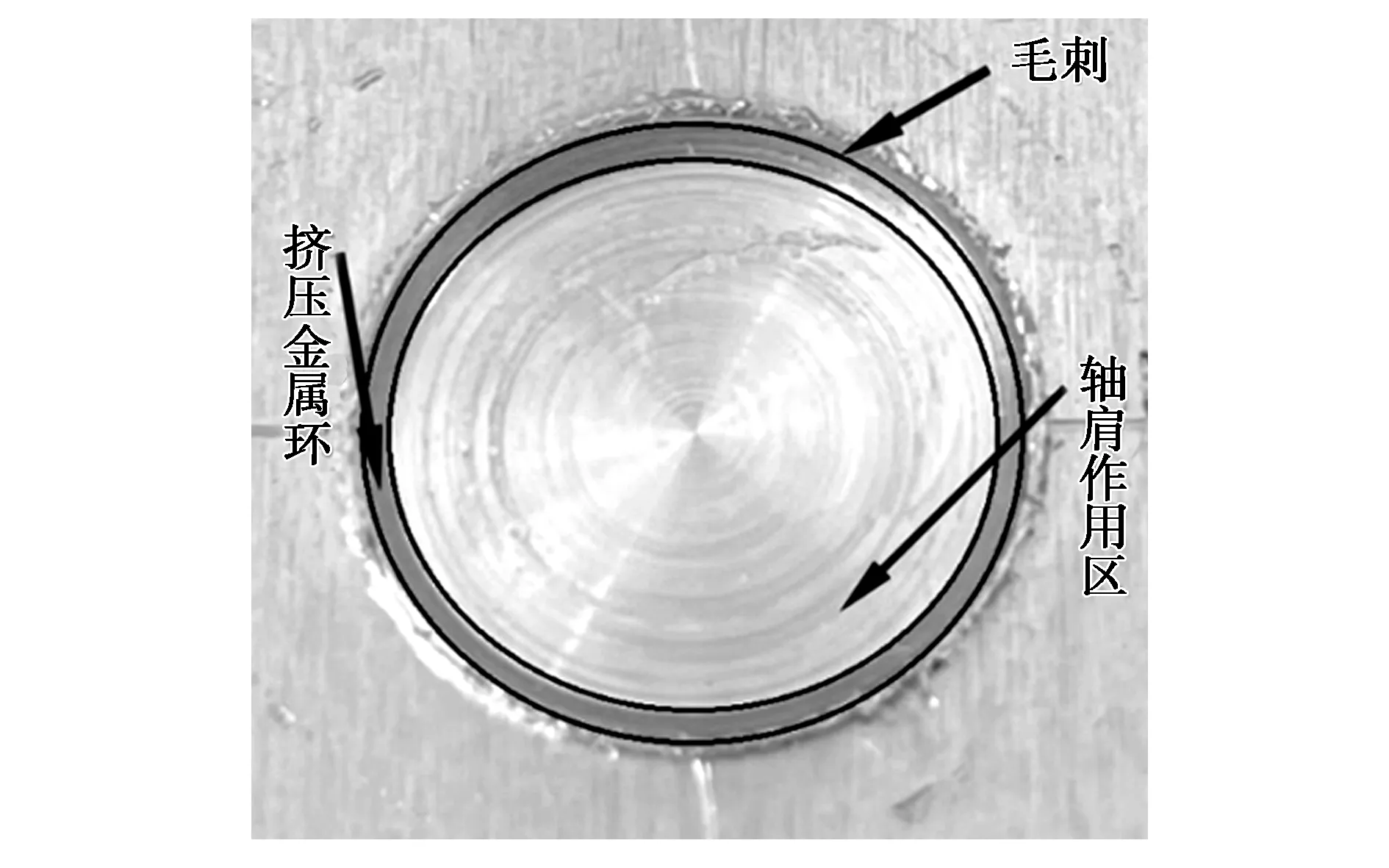

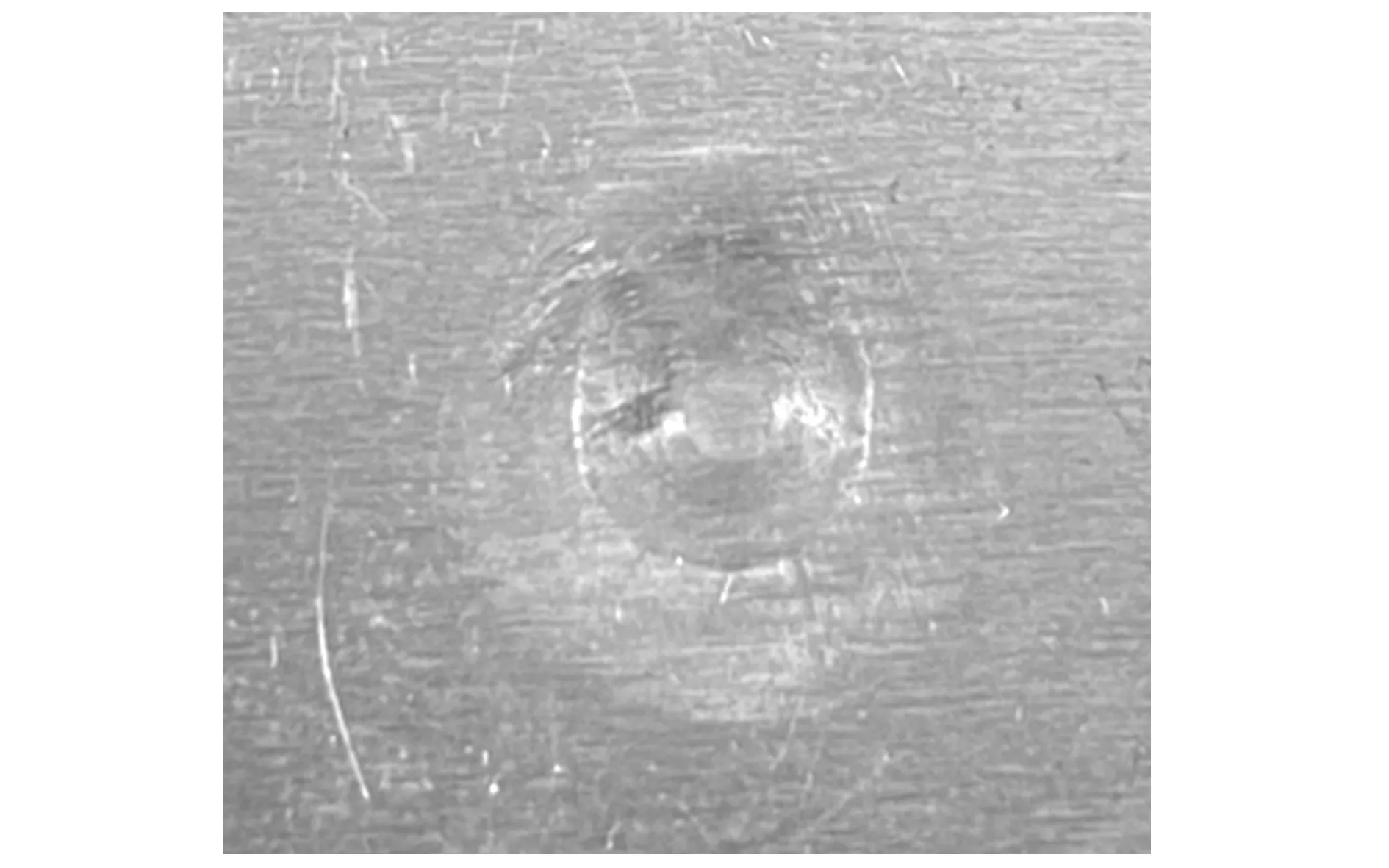

6061铝合金无针搅拌摩擦点焊在下压量0.4 mm、旋转速度1 000 rpm、停留时间10 s下典型接头表面成型和背部成型分别如图3、图4所示。根据表面成型特点可将焊接接头分为三个部分:轴肩作用区、挤压金属环及毛刺[5]。无针搅拌头在旋转下压过程中与铝合金摩擦挤压,摩擦热使金属塑化,塑化后的金属在搅拌头的搅拌挤压作用下形成螺旋状纹路,即轴肩作用区。焊接过程中在轴肩和金属的挤压作用下一部分塑性金属溢出,冷却形成挤压金属环。毛刺的形成是由于在点焊过程中焊接热输入不足使得部分金属粘附与挤压金属环上,在向心力的作用下冷却后形成的一种表面缺陷。毛刺危害较轻,通过简单人工处理即可消除[6-8]。与母材相比,焊点背部颜色变暗,这是由于在焊接过程中温度升高,铝合金受热与空气中的氧气发生化学反应导致的。

图3 接头表面成型

图4 接头背部成型

2.3 点焊接头的微观组织

本文选用的是退火热处理后的6061铝合金材母材,退火后铝母材中的应力变得松弛,在晶界附近的大量杂质由于热处理过程产生的高温融合到母材基体中[9]。所以晶界附近杂质浓度变小,晶界附近的耐腐蚀性加强。导致6061铝合金的晶界极其难以被腐蚀,晶粒不够清晰。

下压量0.7 mm,旋转速度1 000 rpm,停留时间10 s的6061铝合金无针搅拌摩擦点焊接头微观分区如图5所示,组织图如图6所示。其中图6(a)为搅拌区(stir zone)金相组织;图6(b)为热机影响区(thermo-mechanically affected zone)金相组织;图6(c)为热影响区(heat affected zone)金相组织;图6(d)为母材区(base metal)金相组织。

图5 6061铝合金微观组织分区

图6 6061铝合金微观分区及组织图

搅拌区的形成:在焊接过程中,搅拌区直接与搅拌头接触,因此该区域受到的焊接热输入量最多,受到的搅拌作用最剧烈[10]。焊接热直接作用在搅拌区,搅拌区温度迅速上升,铝合金在短时间内就拥有了较好的流动性。当塑性金属温度升到(0.4~0.8)Tn(Tn 为金属的熔点)范围,此时满足金属再结晶条件。同时,由于搅拌头不断地连续搅拌,金属材料的位错密度一直增加,储能也随之上升。当储能增加到一定程度,金属材料达到了再结晶的临界值,就会发生动态再结晶。这就使得搅拌区的晶粒尺寸是四个区域中最小的。基本为等轴晶组织,无明显方向性。

热机影响区的形成:热机影响区位于搅拌区和热影响区之间,只受到中等程度的焊接热循环和应变速率[11],部分热机影响区也发生了动态再结晶,使得该区域晶粒变形程度不一,靠近搅拌区一侧晶粒变形程度较大,晶粒类似于搅拌区的晶粒,靠近热影响区一侧晶粒变形程度较小,晶粒类似于热影响区的晶粒。

热影响区的形成:热影响区距离搅拌头较远,在焊接过程中并没有受到来自搅拌区变形的机械带动作用的影响及塑化金属的挤压作用,只受到了从搅拌区传递过来的热量,故该区域晶粒仅仅受热长大。由于热影响区晶粒尺寸的增大和强化相颗粒的长大,会导致该区金属材料力学性能降低,断裂一般从此处发生[12]。

母材区的形成:热影响区的外侧为母材区,在焊接过程中没有受到来自搅拌区变形的机械带动作用及塑化金属的挤压作用,也没有受到从搅拌区传递过来的热量,因此组织没有发生变化[13]。

3 结论

(1)通过正交试验表明对点焊接头强度影响程度由大到小依次是下压量、停留时间及旋转速度。优化后的最佳焊接工艺参数为:下压量0.7 mm,停留时间10 s,旋转速度1 000 rpm。最优焊接工艺参数下所得焊件力学性能达到4.318 5 kN,抗拉强度为179.9 MPa,达到了母材强度的87.8%。

(2)采用自行设计的夹具和改造的搅拌摩擦焊机器可以成功实现无针搅拌摩擦点焊接头,在合适的焊接工艺参数下焊件表面缺陷会减少,焊件轴肩作用区光滑、毛刺消失、挤压金属环高度适中。

(3)无针搅拌摩擦点焊接头微观组织的形成与焊接热输入和搅拌作用有关,按照晶粒的大小将6061铝合金微观组织分为四个区域,从内到外分别是搅拌区、热机影响区、热影响区和母材区。