多层压电微夹钳设计与静动态特性分析*

蔡永根,肖国华,杨少增

(浙江工商职业技术学院,浙江宁波 315012)

0 引言

在微操作系统与微装配系统中,作为终端操作手的微夹钳是微操作系统中的核心部分,图1所示为微夹钳在微机电系统中的应用,该系统是人工耳蜗柔性微电极装配系统,作为末端执行器的微夹钳可将微纳米级的电极丝穿入钨针之中,为微操作系统下步的操作提供了方便[1-2]。

图1 微夹钳在MEMS中的应用

国内外正在研究的微夹钳种类各式各样,根据对微夹钳驱动方式的不同可将其分为形状记忆式、真空吸附式、静电式、电磁式、电(光)热式、压电式等[3-6]。压电式微夹钳具有体积小、刚度高、响应快、输出力大、位移分辨率高、不发热、无噪声等优点。

目前国内外研究者都对压电式微夹钳开展了大量的研究工作,并取得了一些研究成果。压电微夹钳从结构上主要分为悬臂梁式和柔性放大结构式。悬臂梁式钳指张合量大,但输出夹持力小;而柔性放大结构式可产生较大的夹持力,但因需要对压电叠堆执行器的驱动位移进行放大,故其体积较大,结构也比较复杂。华中科技大学自动化学院刘畅等[7]研制的用于微装配机器人系统的压电双晶片悬臂梁式微夹钳,钳指长为30 mm,给微夹钳施加最大驱动电压150 V 时,利用应变片测得单个钳指的偏转位移为0.9 mm,微夹钳的最大开口量达到1.8 mm。法国弗郎什孔泰大学B Tamadazte 等[8]为了同时实现微夹钳在夹持方向和垂直于夹持方向的微位移,采用分割电极的方法把压电双晶片式钳指电极区分割成2 个部分,使钳指在不同区域施加电压能产生不同方向的运动,该夹钳夹持方向与垂直于的最大位移分别为320 μm、200 μm,最大夹持力分别为55 mN、10 mN。宁波大学机械工程与力学学院崔玉国等[9]设计出一种悬臂梁式压电双晶片微夹钳,并提出了基于积分电荷的钳指位移与夹持力的自感知方法,可以省掉外部微位移与微力传感器,在31.59 μm的最大钳指位移范围内,修正后自感知位移的最大偏差为0.78 μm;在35.91 mN的最大钳指夹持力范围内,修正后自感知夹持力的最大偏差为0.24 mN。此外,哈尔滨工业大学[10]、南京航空航天大学[11]、韩国[12]、德国[13]、法国[14]等也开展了压电式微夹钳的相关研究。

本文在各位学者研究的基础上,设计了一种输出位移大、静动态性能良好的新型多层压电微夹钳。

1 压电执行器结构设计

本文所研制的压电双晶片微夹钳,如图2 所示,分别为微夹钳三维模型总装图和加工实物图,其总体结构包括2 个钳指、1 个定位块、2 个驱动电极片、底座、压块、螺栓和螺母等7 部分。该微夹钳总装配图整体尺寸为44.5 mm×13.5 mm×14.5 mm。

图2 双晶片压电微夹钳

压电双晶片微夹钳每个钳指由2 片压电晶片(其材料为PZT5)及1 片黄铜基板(H59)粘贴而成。设计基板时,由于所设计微夹钳结构属于微小、精密结构,对材料的机械加工以及材料属性有很高的要求,选择黄铜作为基板的加工材料原因有:(1)较高的耐腐蚀性、耐磨性,且表面光滑容易与压电陶瓷晶片粘接在一起;(2)黄铜材料具有良好的切屑性能,适合加工高精度零部件;(3)黄铜材料具有良好的弹性,压电陶瓷晶片驱动基板变形使钳指产生夹持方向的位移,去掉驱动电压后,基板可以依靠良好的弹性性能使钳指恢复到施加驱动电压前的状态。此外,设计基板时,基板太薄,钳指操作微对象时容易产生弯曲变形和振荡,太厚会减小钳指的输出位移,经过仿真软件ANSYS 分析后,本文将基板厚度定为0.4 mm;基板又被作为驱动电压地电极引入端,为了使输入电极线更加规整,将基板设计成折角形状作为电极线的引入端;基板顶端作为钳指指尖与被操作物体直接接触,将基板顶端设计成具有圆弧度的细长型指尖,便于夹持微对象且不易破坏到微对象,如图3 所示,单钳指结构大小为39 mm×2 mm×0.8 mm。

图3 单钳指结构

定位块的加工材料选为铝合金7075,铝合金7075是经消除应力的铝镁锌铜合金,属于超硬铝合金,具有热导性良好、抗腐蚀性能强、耐磨性、加工后不会发生变形和翘曲等优点,常被用作航空材料。本文设计的定位块如图4 所示,一是用来调节两钳指之间的初始间隙,二是作为钳指驱动电极端;为了使驱动电极线较为规整,在定位块的末端设计一个微孔来连接驱动电压的电极线;定位块与压电陶瓷晶片直接接触,当钳指上的压电陶瓷双晶片受到外部驱动电压作用带动基板使钳指产生位移时,定位块末端与压电陶瓷晶片之间会产生较大的剪切应力,剪切应力会致使压电陶瓷晶片受到破坏,为了避免压电陶瓷晶片受到破坏,本文将定位块末端设计成圆弧状,可有效降低剪切应力对压电陶瓷晶片产生的破坏。

图4 定位块结构

驱动电极片(其材料为黄铜)一端与钳指外晶片表面粘接,另一端与定位块相粘接,驱动电极片可将施加在定位块上的驱动电压传输到钳指外晶片上。

综合以上设计,该压电微夹钳还具有有以下优点:基板还可作为施加在压电晶片上驱动电压的负极,定位块可作为施加在压电晶片上驱动电压正极;由此,负电极由一般情况下的4个缩减为2个,正电极由一般情况下的4个缩减为1个,此设计有效地精简了结构,增加了空间的利用率。

2 微夹钳驱动原理

本文设计的微夹钳驱动原理描述如下:利用压电微夹钳的压电陶瓷晶片横向逆压电效应,同时给构成微夹钳的某一钳指中的两晶片施加相同的驱动电压,如图5所示,其中由于上晶片电极化强度P和电场E方向相反而伸长,下晶片由于电极化强度P和电场E方向相同而缩短,由此驱动钳指产生向下的运动;同时,构成微夹钳的另一钳指中的两压电晶片的极化方向与上述钳指两压电晶片的极化方向相反,当给该钳指施加同样的电压时,此钳指便向上运动,从而完成微夹钳的夹持动作。

3 微夹钳静动态特性有限元分析

3.1 有限元分析模型

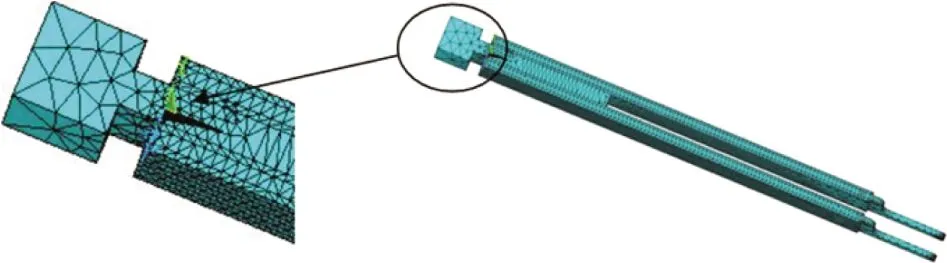

在对微夹钳进行ANSYS 仿真分析时,将绘制好的三维模型图导入仿真软件ANSYS 中,如图6 所示,由于基板末端处地电极引入端折角部分对钳指输出位移影响很小,为减少ANSYS 划分模块数量,节省计算时间,采用自由网格法划分网格,只对钳指有效部分进行有限元分析;进行有限元分析时,把压电陶瓷晶片、定位块、基板粘接成一体,对微夹钳钳指根部和定位块末端端面施加全约束,在双晶片两表面施加相同的驱动电压。

图6 微夹钳有限元模型

3.2 微夹钳静力特性分析

给微夹钳有限元仿真时,分别给每个钳指上的两片压电晶片同时施加120 V 的驱动电压(本文所使用的压电晶片最大承受电压为120 V),得出有限元仿真结果:钳指指尖顶端产生的位移量为177.8 μm,如图7所示。

图7 钳指输出位移

给微夹钳施加间隔为10 V、0~120 V 的驱动电压,钳指所产生的位移与施加的电压、钳指表面产生的电荷与施加的电压之间的关系,如图8所示。

图8 钳指输出位移与电压之间关系

3.3 模态分析

图9 所示为多层压电微夹钳的前10 阶固有频率,图10所示为前4阶的模态。

图9 前10阶固有频率

图10 前4阶的模态

3.3 频率响应分析

给钳指两侧压电晶片施加幅值为60 V(每片压电晶片为60 V)、频率为0~2 000 Hz、设置为100 步的扫频信号,经有限元仿真分析,其频率响应特性如图11 所示,一阶固有频率为765 Hz,与模态分析的结果基本相同;钳指表面电荷的固有频率为750 Hz。

图11 钳指输出位移的频率响应

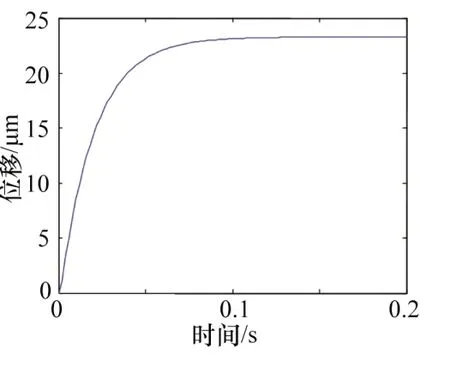

3.4 阶跃响应分析

给微夹钳施加幅度为15 V(每层压电晶片为15 V)、持续时间为0.2 s(为了更直观地观测钳指有无振荡)的阶跃电压,经有限元分析结果可知,钳指稳态位移为23.05 μm,响应时间0.074 s,位移响应与电荷响应均较平坦,无振荡,如图12所示。

图12 钳指位移同时间的关系

4 结束语

设计一种新的多层压电悬臂梁微夹钳,首先对压电微夹钳的压电陶瓷晶片、基板、定位块、电极片、微夹钳固定装置等结构进行了设计及材料的选择;然后利用有限元软件对微夹钳的静动态特性进行仿真分析。分析结果表明,所设计多层压电悬臂梁微夹钳具有较大的输出位移、响应较为平坦、无超调、无振荡,其静动态特性较为良好;接着,对设计好的各个结构进行加工,并装配出压电微夹钳实物,为后续实验平台的搭建做准备。