树脂对双组份标线涂料力学性能的影响研究*

邹晓勇,邢苗苗,陈书霞,王俊彦,司晶晶,吴闻秀

(1金华市公路与运输管理中心,浙江金华 321000;2河海大学土木与交通学院,江苏南京 210098)

道路交通标线作为管制和引导道路交通的生命线,对规范车辆和行人安全通行具有重要意义。国内道路标线种类主要有四种,即热熔型道路标线、溶剂型道路标线、双组份道路标线和水性道路标线[1]。其中,热熔型道路标线和溶剂型道路标线的应用较多,但二者因耐磨性差、环保效益不足、光度性能差、修复困难等缺陷,应用效果较差[2]。水性标线无毒且环保,但是对施工要求高,耐久性差,导致其推广应用受到限制。双组份道路标线是由两种或两种以上的组分组成,以一定比例混合均匀并通过化学反应形成的耐久性涂层,具备对玻璃珠粘结强、持续反光优异且环保效益好等优点,值得进一步提升和推广。

双组份标线涂料中的主要组成部分为树脂,树脂提供了涂料的力学性能。树脂固化物存在脆性大、耐热性差等缺点,使其冲击性能较差,从而影响标线的耐久性。树脂的性能也受到环境的影响,导致状态改变直至损坏变质,即“老化”[3]。王卓等[4]将丙烯酸树脂和颜料配比制备成遮热铺装材料并进行紫外老化试验,发现该遮热铺装材料经过紫外老化后粘附性、耐水性和抗冻性均较差。为改善双组份标线涂料中的丙烯酸树脂在后期使用过程中因耐久性不足和老化产生的病害,唐永义[5]提出将树脂分子结构改性,或利用添加助剂的方法来提高涂料的耐候性和耐久性。何德良等[6]采用溶液共聚法,将反应型紫外吸收剂分子等同丙烯酸脂类单体共聚,合成了紫外吸收型氟硅化丙烯酸树脂。周友珍[7]使用有机紫外吸收剂通过共混法制备丙烯酸树脂涂料,增强了丙烯酸树脂的抗老化效果。李艳华等[8]调整丙烯酸树脂单体组成,控制分子量大小,有效提高了用丙烯酸树脂制作的路面标线涂料耐久性。

本文研究树脂含量对双组份标线力学性能的影响,得出能够最有效提升双组份标线涂料力学性能的树脂含量,来提升双组份标线的耐久性。通过对比分析不同树脂含量的涂料附着性能、抗剪性能、耐磨性能和抗压性能,明确树脂含量对涂料力学性能的影响规律,确定涂料中树脂的最佳用量。现场施工的树脂含量通常在16%~22%,因此本文将树脂含量限定在16%~22%。

1 实验部分

1.1 原材料

双组份标线涂料使用的树脂是聚甲基丙烯酸甲酯(PMMA)树脂。PMMA树脂主要作用是将涂料中的各组分粘结在一起,形成整体均匀的涂层或涂膜,同时对底材或底涂层发挥润湿、渗透等作用,并产生附着力。PMMA的性能指标见表1。固化剂选用过氧化二苯甲酰(BPO)。颜料为金红石型钛白粉,填料为石英砂和重质碳酸钙。

表1 PMMA的性能指标Table 1 The performance of PMMA

玻璃珠可以为标线提供反光效果,具有透明度好、成圆率高、折射率高的特性。根据粒径分布不同,路面标线用玻璃珠可分为1号、2号、3号三个型号。本研究采用1号玻璃珠,其粒径分布参照《路面标线用玻璃珠》(GB/T 24722-2009)。

1.2 试样制备

双组份标线涂料由A、B组分组成,按质量比1:1进行混合。将树脂、钛白粉、重质碳酸钙、石英砂混合,以1000 r/min的转速搅拌3~5 min。添加玻璃珠,继续搅拌1min,获得A组分。B组份为固化剂BPO。将B组分加入A组份,引发PMMA固化反应,制得双组份涂料。

1.3 分析与表征

1.3.1 附着性能

附着性能试验按标准GB/T 1720进行[9]。预先对钢板进行打磨处理,并在其上分别涂抹标线涂料。待其产生一定硬度后将拉拔头黏附于其上方。采用附着力拉拔仪作用于拉拔头,直至将拉拔头从标线上拉开,记录此时的力即附着力。

1.3.2 抗磨耗性能

耐磨耗性能试验按标准GB/T 1768-2006进行[10]。试验采用半径50mm的模具,试验前在模腔涂上一薄层甘油。待干后,配置1000g的双组份涂料倒入模具内,使其流平,并在涂料还未完全固结时在中心处开一直径约7mm的试孔。在室温下用磨耗仪进行耐磨浊试。通过浊试带有荷载的橡胶砂轮循环后的质量损失来表征涂层的耐磨性,砂轮循环200r,每50r记录一次数据。磨耗前后的质量损失目标值为≤40mg。

1.3.3 抗剪性能

取制备好的双组份标线涂料均匀涂抹于剪切模具上,固化后采用剪切强度浊试仪浊试其剪切强度(图1),目标值为≥5MPa。

图1 标线抗剪性能试验Fig.1 Shear performance test of marking line

1.3.4 抗压性能

将配制好的双组份标线涂料倒入预先准备的20mm× 20mm×20mm模具中,每组试样的数量不宜小于3块。将固化后的试块从模具中取出,在标准试验条件下放置24h后,分别放置在精度不低于0.5级的电子万能材料试验机球形支座的基板上,调整试块位置及球形支座并加压,浊得抗压强度,目标值为≥2MPa。

2 结果与讨论

2.1 附着性能

通过拉拔强度分析涂料的附着性能,从图2看出,双组份涂料涂层附着性能随着树脂含量的增大而呈现整体增大趋势。树脂含量为16%时,双组份涂料涂层的拉拔强度最小为2.13MPa,当树脂含量增加到为20%时涂料涂层的拉拔强度最大(3.86MPa),提高了81.2%。较高的拉拔强度表明标线涂料涂层的附着性能较好,标线不易产生脱落病害。然而,当树脂含量为22%时,拉拔强度下降至3.32MPa,下降了约14%,表明过高的树脂含量对标线涂料涂层的拉拔强度产生负面效果,这可能是因为过高的树脂含量导致标线内交联密度较大,限制了分子的运动,从而导致拉拔强度下降[11]。因此,为获得较高的附着性能,建议双组份标线涂料涂层中树脂含量为20%。

图2 不同PMMA树脂含量对双组份标线涂料涂层附着性能的影响Fig.2 Influence of different PMMA resin content on adhesion performance of two-component marking paint

2.2 耐磨性能

通过磨耗试验研究不同树脂含量的双组份标线涂料涂层的耐磨性能,结果如图3所示,对比磨耗前后的试件发现,树脂含量为16%和18%的双组份标线涂料涂层试件表面在磨耗试验后出现了较严重的涂料掉落现象,树脂含量为20%和22%的试件表面在磨耗试验前后几乎无变化。可见,树脂含量越高,双组份标线涂料的耐磨性能越好。

图3 双组份标线涂料涂层磨耗试验Fig.3 Abrasion test of two-component marking paint

计算磨耗试验后的质量损失,从图4中定量分析标线涂料涂层的耐磨性能发现,随着树脂含量的增加,涂层的质量损失逐渐减小。当树脂含量为22%时,质量损失值最小,为26.7mg,表明采用此比例可有效减轻标线涂料涂层的磨耗破坏。树脂含量为16%时,磨耗质量损失最大,为61.2mg,超出标准要求的40mg。树脂含量从16%增加到18%时,质量损失值显著下降,降低了48.9%。随着树脂含量的增加,标线涂料涂层的耐磨性能逐渐变好,这可能是因为高含量树脂形成的交联网络强度较高,并且体系内分子链段运动能力减弱,从而降低了质量损失[11-12]。综上分析,树脂含量应高于18%,才能达到双组份标线涂料对磨耗性能的要求。

图4 不同PMMA树脂含量对双组份标线涂料磨耗性能的影响Fig.4 Influence of different PMMA resin content on the abrasion performance of two-component marking paint

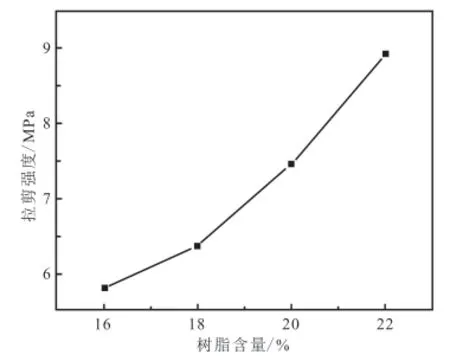

2.3 抗剪性能

从图5可以看出,树脂含量在16%~22%之间时,双组份标线涂料涂层的抗剪性能均满足指标要求(≥5MPa),且抗剪性能随着树脂含量的增加呈现上升趋势。当树脂含量为22%时,抗剪强度最大,为8.91MPa。从20%开始标线涂料涂层的抗剪性能显著提高,树脂含量为22%组较20%组增加了19.6%,20%组较18%组增加了17.1%。这说明树脂含量的增加对抗剪强度有显著影响,这可能是因为PMMA具有良好的界面粘结特性和韧性,可以有效增强双组份标线涂料涂层的抗剪性能[13]。

图5 不同PMMA树脂含量对双组份标线涂料涂层剪切性能的影响Fig.5 Influence of different PMMA resin content on the shear performance of two-component marking

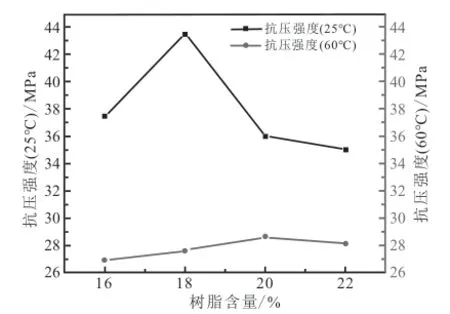

2.4 抗压性能

分别浊试了25℃和60℃下双组份标线涂料涂层的抗压性能随着树脂含量的变化情况,结果如图6所示,在25℃时,双组份标线涂料涂层的抗压强度较高,均在35MPa以上,且标线涂料涂层的抗压强度随着树脂含量的增加,先升高后降低。当树脂含量为18%时抗压强度最大,为43.5MPa。树脂含量为22%时抗压强度最小,为35MPa,较树脂含量为18%的标线涂料涂层抗压强度下降了19.5%。60℃时,双组份标线涂料涂层的强度较25℃时降低,但均高于25MPa。当树脂含量为20%时,抗压强度最大,为28.6MPa,继续增大树脂含量则呈现减少的趋势。上述结果表明,当树脂含量增加到一定程度时,树脂本身的脆性会导致涂料整体的抗压强度降低,进而增加发生开裂病害的风险。

图6 不同PMMA树脂含量对双组份标线涂料涂层抗压性能的影响Fig.6 Influence of different PMMA resin content on the compressive performance of two-component marking

此外,通过60℃的抗压强度浊试结果可以发现,温度的提高对双组份标线涂料涂层抗压性能的影响不大。60℃时的抗压强度均在25MPa以上,说明双组份标线涂料具有优异的耐高温性能。

3 结论

本文研究了PMMA树脂含量(16%~22%)对双组份标线涂料力学性能的影响。主要结论如下。

(1)高含量PMMA树脂形成的交联网络强度较高,且界面粘结强度较高,因此随着树脂含量的增加,双组份标线涂料涂层的拉拔强度、耐磨性能和抗剪强度提高。

(2)当树脂含量增加到一定程度时,树脂本身的脆性会导致涂料涂层的抗压强度降低。

(3)PMMA树脂含量为20%时,双组份标线涂料的力学性能最优。