碳纤维的表面化学镀及其在青铜器纹样中的应用研究*

孙 楠

(咸阳师范学院,陕西咸阳 712000)

碳纤维是一种用腈纶和粘胶纤维做原料,经高温氧化碳化而成的高强度、高模量的纤维材料[1],由于具有耐高温、优良的抵抗摩擦和耐腐蚀等特点而在航天航空、工艺装饰等领域有广泛应用[2]。然而,随着商业需求的多样化发展(如青铜器纹样领域),传统商用碳纤维存在表面光滑、反应活性低、与金属界面不浸润[3],导致碳纤维复合材料力学性能较差等问题,有必要对碳纤维进行表面改性以改善其表面性能[4-6]。目前,碳纤维表面改性方面的研究多集中在表面电镀上,而采用化学镀改善碳纤维方面的报道较少[7],本文拟采用化学镀的方法在碳纤维表面制备镀镍和镀铜层,并对比分析了其表面形貌和力学性能,结果有助于碳纤维表面改性工艺优化及其在青铜器纹样中的应用。

1 材料与方法

1.1 实验原料及设备

实验原料:TC-35型碳纤维(单丝直径5μm、抗拉强度3.8GPa、弹性模量235GPa、密度1.76g/cm3、断后伸长率1.6%);东莞市精研粉体科技有限公司提供的FTD-1型Cu粉(200目)。

实验设备:郑州科晶电炉有限公司提供的GSL 1850型真空管式炉,上海司乐仪器有限公司提供的MS400型恒温磁力搅拌器,上海佑科仪器仪表有限公司提供的YP10001电子天平,苏州精密仪器有限公司提供的KX-1760型超声波清洗机,上海申贤恒温设备厂提供的BHG-230型干燥箱。

1.2 试样制备

首先对碳纤维进行预处理:(1)除胶,包括热脱脂和丙酮浸泡处理,首先将商用碳纤维置于加热炉中进行475℃/1h的热处理,然后置于丙酮溶液中进行1h浸泡,清水冲洗和干燥后备用;(2)粗化,将经过步骤(1)处理的试样置于浓硝酸中进行88℃/1h的粗化处理,然后加入氢氧化钠溶液至pH=7,清水冲洗并干燥备用。

预处理后进行表面化学镀:(1)将8g/L氯化亚锡、38ml/L盐酸和去离子水配置成敏化液,将经过预处理的碳纤维浸入敏化液中进行6min敏化处理,清水冲洗后吹干;(2)将2g/L氯化钯、28ml/L盐酸和去离子水配置成活化液,将经过敏化处理的碳纤维浸入活化液中进行15min活化处理,清水冲洗后吹干;(3)将28g/L 硫酸镍、24g/L 柠檬酸钠、18g/L 次亚磷酸钠配成镀镍液,并用氨水调节pH至8,在温度为65℃下镀镍3min,得到碳纤维表面化学镀镍试样;(4)将18g/L 硫酸铜、24g/L酒石酸钾钠、24g/L 乙二胺四乙酸二钠、15g/L 氢氧化钠+ 12ml/L 甲醛配成镀铜液,在温度为60℃下镀铜10min,得到碳纤维表面化学镀铜试样。

1.3 测试与分析

碳纤维的表面形貌采用JSM-6800型扫描电镜进行观察,并用电镜中的能谱仪浊定微区成分;使用岛津7000S型X射线衍射仪对碳纤维物相组成进行分析,扫描速度5°/min;红外光谱浊试采用IR Prestige-25型傅里叶变换红外光谱仪;室温单纤拉伸性能浊试采用LIY-08型纤维电子强力仪,拉伸速率为2mm/min,以3根平行试样的平均值作为结果,加持距离控制在1cm。

2 结果与分析

图1为表面预处理前后碳纤维的表面扫描电镜显微形貌。图1(a)中可见商业碳纤维表面较为光滑,局部可见纵向凹槽,且这种在拉拔过程中形成的凹槽较浅;经过热脱脂处理后,如图1(b)所示,碳纤维表面粗糙度增加,凹槽数量增多且深度相对商业碳纤维有所加深,局部还可见有机粘结剂等未清洗干净而残留的白色颗粒状附着物[8-9];进一步经过粗化处理后,如图1(c)所示,碳纤维表面凹槽模糊化,多呈现断续状,表面粗糙度增加的同时凹槽棱角有所钝化。

图1 表面预处理前后碳纤维的表面SEM形貌Fig. 1 SEM morphology of carbon fiber before and after surface pretreatment

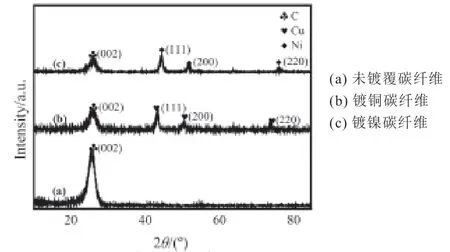

图2为表面预处理前后碳纤维的红外光谱图,其中(a)表示除胶后的碳纤维试样,(b)表示粗化后的碳纤维试样。可见,碳纤维在经过表面除胶后,波长3450、1650、1450、1120 cm-1处分别对应-OH、C=O、C-O和C-O-C的伸缩振动吸收峰,表明除胶后碳纤维存在含氧官能团[10];碳纤维在粗化处理后,波长3450、1650、1450 cm-1处的吸收峰更加明显,而1120cm-1处吸收峰强度有所减弱,这主要是因为经过粗化处理后碳纤维表面的化学活性增加所致[11]。整体而言,对碳纤维经过除胶和粗化处理后,碳纤维表面粘结剂得到清除,表面粗糙度增加、活性提高。图3为化学镀后碳纤维表面的XRD图谱,其中(a)为未镀覆的碳纤维、(b)为镀铜碳纤维、(c)为镀镍碳纤维。可见,未镀覆的碳纤维仅可见C的衍射峰,未见其它杂质相,表明此时碳纤维表面较为洁净[12];镀铜碳纤维表面可见C和Cu的衍射峰,镀镍碳纤维表面可见C和Ni的衍射峰,且都未见其它杂质相存在,表面镀铜和镀镍碳纤维表面都较为洁净,且化学镀已经成功将Cu和Ni镀覆在碳纤维表面。

图2 表面预处理前后碳纤维的红外光谱图Fig. 2 Infrared spectrum of carbon fiber before and after surface pretreatment

图3 化学镀后碳纤维表面的XRD图谱Fig. 3 XRD pattern of carbon fiber surface after electroless plating

图4为铜镍碳纤维的表面形貌及能谱分析结果。相较于镀镍前的碳纤维,镀镍后碳纤维表面可见均匀镀覆的镍层,能谱分析表明还含有少量P;这主要是因为镀液中的少量P在化学沉积过程中被还原所致,而镀镍层的形貌主要由颗粒状镀镍颗粒沉积而成[13]。从图4(c)的截面形貌中可见,碳纤维圆周面都被均匀镀覆了厚约400nm的镍层,且镍层厚度分布均匀,而出现漏镀现象;图4(d)中可见,镀镍碳纤维在沿长度方向上也呈均匀镀覆特征。

图4 镀镍碳纤维的表面形貌和能谱分析结果Fig. 4 Surface morphology and energy spectrum analysis results of nickel plated carbon fiber

图5为镀铜碳纤维的表面形貌及能谱分析结果。相较于镀铜前的碳纤维,镀铜后碳纤维表面可见均匀镀覆的铜层,能谱分析表明主要含有Cu元素,未检浊到基体C元素,可见此时镀铜层较厚;图5(b)中可见,镀铜层主要由细小颗粒沉积而成,局部可见细小孔洞,尺寸约在1μm以下;图5(c)的截面形貌中可见,碳纤维圆周面都被镀覆了厚约410nm的铜层,且局部还存在不均匀分布特征。综合而言,碳纤维表面化学镀铜可以在碳纤维表面形成较厚的镀铜层,但是其化学镀效果要弱于镀镍层。

图5 镀铜碳纤维的表面形貌和能谱分析结果Fig. 5 Surface morphology and energy spectrum analysis results of copper plated carbon fiber

表1为化学镀前后碳纤维的单丝拉伸性能。对于除胶后碳纤维,抗拉强度、断后伸长率和断面收缩率分别为3.61GPa、1.78%和1.77%;经过粗化处理后,碳纤维的抗拉强度有所减小,而断后伸长率和断面收缩率有所增加;对于化学镀镍碳纤维,其抗拉强度相对除胶后碳纤维和粗化后碳纤维有所降低,但是断后伸长率和断面收缩率有所增加;对于化学镀铜碳纤维,其抗拉强度相对最小,而断后伸长率和断面收缩率相差不大。除胶和粗化处理后,碳纤维表面会残留下部分缺陷,因此会在局部造成应力集中而降低强度[14];化学镀镍和化学镀铜处理过程中,会在经过预处理的碳纤维表面产生新的缺陷而进一步降低抗拉强度,但是相对而言,化学镀镍层中的细小镍颗粒可以填充部分缺陷[15]而使得断后伸长率和断面收缩率增大,但是化学镀铜层中的致密度相对较小、缺陷相较化学镀镍层更多,断后伸长率和断面收缩率进一步降低。

表1 化学镀前后碳纤维的单丝拉伸性能Table 1 Monofilament tensile properties of carbon fiber before and after electroless plating

3 结论

(1)商业碳纤维表面较为光滑,局部可见纵向凹槽;热脱脂处理后碳纤维表面粗糙度增加,凹槽数量增多且深度相对商业碳纤维有所加深;粗化处理后碳纤维表面凹槽模糊化,多呈现断续状,表面粗糙度增加的同时凹槽棱角有所钝化。

(2)表面镀铜和镀镍碳纤维表面都较为洁净,且化学镀已经成功将Cu和Ni镀覆在碳纤维表面。化学镀镍处理后碳纤维圆周面都被均匀镀覆了厚约400nm的镍层,且镍层厚度分布均匀,而出现漏镀现象;化学镀铜后碳纤维圆周面都被镀覆了厚约410nm的铜层,且局部存在不均匀分布特征。

(3)除胶后碳纤维的抗拉强度、断后伸长率和断面收缩率分别为3.61GPa、1.78%和1.77%;粗化处理后碳纤维的抗拉强度有所减小,而断后伸长率和断面收缩率有所增加;化学镀镍碳纤维的抗拉强度相对除胶后碳纤维和粗化后碳纤维有所降低,但是断后伸长率和断面收缩率有所增加;化学镀铜碳纤维的抗拉强度相对最小。