铁水包渣厚和成分硫变化分析

陈贵

【摘要】针对铁水进入炼钢厂后铁水硫增多的现象,研究了铁水包中的渣厚变化与对应清理后的鱼雷罐使用次数、渣中硫元素的变化。对铁水渣的相关测量、检测和计算,发现铁水包渣的厚度和渣中硫含量,与清理后的鱼雷罐使用次数有关。控制好鱼雷罐清理后的使用次数,可以降低铁水包渣的硫含量。

【关键词】铁水、硫元素、渣厚、鱼雷罐

0、前言

梅钢公司高炉铁水采用鱼雷罐储存和运输,在炼钢厂进行倒罐到钢厂用铁水包,由铁水包采用镁粉石灰粉的复合喷吹法进行脱硫,而喷吹镁粉量由脱硫模型计算,其中主要由铁水原始硫确定,因此他们对铁水脱硫效果影响很大,相关研究也非常多。但铁水脱硫效果除这因素影响外,镁粉脱硫还受原始铁水渣量和铁包渣中硫含量的影响,而梅钢公司还采用鱼雷罐加废钢工艺,废钢中的杂质元素、鱼雷罐耐材等均影响最终的脱硫效果。同时炼铁的铁水产量以炼钢厂倒罐时计量为准,并采用固定扣渣方式计产,而高炉出铁带渣量也成为影响铁水产量计量的关键因素。铁包渣的成分含量以及影响因素等的研究分析并不多,需要我们进行进一步的分析和研究。为了解引起铁水从炼铁厂到炼钢厂后硫增多的原因,以及铁水包中渣的重量,开展了铁水渣的测量、检测和计算等工作。进行了铁水渣的厚度测量,并取了高炉渣样和铁水包渣样进行密度测量。

1、铁水包渣厚测量分析

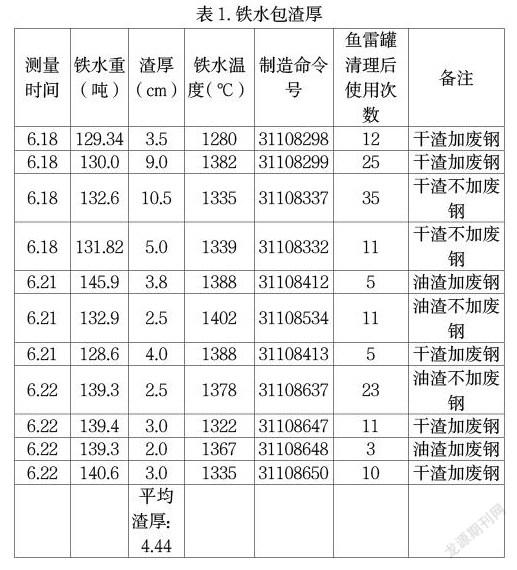

本次实验(6月18日、21日和22日共三天)分三次测量了11个铁水包次的渣厚,并且在测量前对鱼雷罐加废钢情况、铁水包渣的渣况进行了分类。分为干渣和油渣、加废钢与不加废钢、铁水温度几种状态。具体渣厚测量数据见表1。

根据表1数据可知,铁水包渣厚与铁包的渣况,即干渣还是油渣,对应关系不明显在这两种情况下,油渣的渣厚都比较低,最大值仅3.8cm,最小围殴2.0cm,因此在油渣情况下,渣厚是较薄的。铁水包渣厚与鱼雷罐加或不加废钢,对应关系也不明显,加废钢时,最大值为9.0cm,最小值为2.0cm,不加废钢时,最大为10.5cm,最小为2.5cm,变化较大,无规律。铁水包渣厚,与铁水温度的高低,对应关系也不明显,温度低时,1335℃时渣厚达到10.5cm,温度高达1402℃时为2.5cm。铁水包渣厚,与清理后的鱼雷罐使用次数,有一定的关联性,如6月18日测量的制造命令号分别是31108299和31108337,清理后的鱼雷罐使用次数分别是25次和35次,对应的铁水包渣厚分别高达9.0厘米和10.5厘米,而渣厚在2.0-5.0厘米的其余9包次的清理后鱼雷罐使用次数的平均值是10.1次,即鱼雷罐清理后的使用次数增加,则铁水包渣厚有增厚的趋势,反之,有降低的趋势。

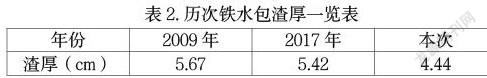

本次测量的渣厚平均为4.44厘米,与往年相比,渣厚数值最低。历次测量的铁水包渣厚见表2。

往年测量了三次,分别是2009年、2010年和2017年,但2010年测量的铁水包渣厚数值不稳定,波动太大,在3.5-14厘米,当时渣况不良,铁水包表面的渣呈团块状,引起测量偏差大,数值客观性不强,故不作对比分析用。而引起前面三次渣厚值大的因素是清渣后的使用次数多引起。

2、铁水包渣重的计算

铁水包的渣重指的是热态下的重量。铁水包渣的直径为344.2厘米,渣厚平均为4.44厘米。所取的铁水包渣的冷态密度平均为2.35g/cm3,高炉渣的冷态密度平均是2.84g/cm3,热态密度平均为3.34g/cm3,高炉渣的冷态密度比热态密度平均小14.97%。

在取铁水包渣样时,由于取样条件不具备,致使所取的渣样不符合要求,混有泥土、挥发份和铁,使得各铁水包渣样的冷态密度波动大(2.27-2.75g/cm3),正因为如此,其热态密度没做成。

而高炉渣冷态密度波动小(2.70-2.90g/cm3),热态密度波动也小(3.28-3.37g/cm3),因此按高炉渣密度代替铁水包渣密度较合理。另外,由于计算的是热态铁水包的渣重(所测量的渣厚也是热态下的),故按高炉热态渣密度计算客观。

铁水包渣重按如下公式计算:

渣重=3.14*R2*h*γ

式中:

R:钢包内径之半,cm;

H:渣厚,cm;

γ:渣密度,g/cm3

故渣重计算为:

3.14*(344.2cm/2)2*4.44cm*3.34g/cm3=1379179.6g≈1.38吨

由以上计算可见,本次测量的铁水包渣重平均为1.38吨(占铁水重量百分比1.01%),与往年历次测量的铁水包渣重及占铁水重量百分比的对照情况见表3。

由表3可见,本次测量的铁水包渣重数值接近2009年,但與2017年的有一定差距。由于往年计算渣重时,使用的渣密度是冷态密度,不是热态密度。由上所知,冷态密度比热态密度小14.97%,故计算出的渣重客观性不强,因此,必须对往年计算的渣重进行修正,才能进行对比分析。

本次计算铁水包渣重时,密度值是热态下的渣密度,然后用热态的渣厚数值进行计算,这样得出的热态下的渣重比较合理。因此,对前表3中的2009年和2017年的渣重加以修正,多增加14.97%,则这三次的铁水包中的渣重情况如表4所示。

可见,对前二次计算的铁水包渣重进行修正后,这三年的铁水渣所占铁水重量百分比波动相对小了些,基本在1.0%左右。说明梅钢铁水包的渣占铁水重量百分比是相对稳定的。因此上文中提到本次测量的铁水包渣厚和渣重的数值是这三年三次中最低的,其实是目前炼钢转炉加料实现“大废钢比”而减少了铁水包装入量,渣也随着减少,但从渣铁重量百分比来看,都是基本处于同一水平。

3、高炉铁水渣与铁水包渣的硫分析

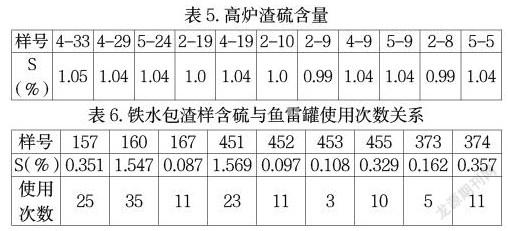

取了铁水包渣样9个,高炉渣样11个,做了硫分析。详细见表5和表6。

由表5所示的高炉渣硫含量的情况可见,不论是几号高炉(渣样编号分隔号前一位是高炉号),其渣硫含量比较稳定,在1.0%左右,说明高炉生产是稳定的,高炉渣中的硫含量也基本稳定,符合高炉冶炼脱硫原理,梅钢公司高炉生产的原料条件和脱硫也稳定。

但表6所示的铁水包渣的硫含量总体比较低,但波动较大,最低仅0.162%,最高达1.5%以上,其中有两包渣的硫含量达到1.547%和1.569%,经过对比,发现与其对应的清理后的鱼雷罐使用次数有一定的关联性,即清理后的鱼雷罐使用次数高,则铁水包渣的硫含量有增高趋势,这部分数据应该是反常数据,从理论上分析,高高炉出铁带入鱼雷罐中的渣的来源看,主要是由以下来源,高炉渣、铁沟料、鱼雷罐加废钢带入渣,铁水包中渣,而高炉渣已经检测出值,铁沟料中的硫含量虽然未检测,但也不会高,鱼雷罐加废钢所带入的硫含量虽受废钢中杂质元素比如油污等影响,但这些油污在加入时会挥发,不会过多的带入硫含量。而使硫含量增高的可直接测量的来源是铁水包脱硫后,铁包中残存的铁渣所引起,因为铁水包脱硫是一个高效脱硫,使铁水中硫含量聚集到铁水渣的过程,如果铁包渣未到干净或者残留,会引起铁包取渣样硫含量的准确性。但鱼雷罐清渣也是控制鱼雷罐渣量的最有效的办法,特别是鱼雷罐使用次数多时。因此,当清理后的鱼雷罐的使用次数在20次以下時,可以有效规避鱼雷罐使用的影响。

4、结论

对铁水包渣的工作,从渣厚、密度、渣重和硫含量等方面进行了测量、检测、统计和计算,相关结论如下:

铁水包渣厚平均为4.44厘米,比往年测量数值有不同程度的降低,主要是清渣后鱼雷罐使用次数控制较好。在正常使用时,铁水包的渣厚在4.2厘米之内。如果铁水包渣厚过高,则首先要考虑鱼雷罐使用次数这个因素。

铁水包渣厚与渣况(即干渣还是油渣),与鱼雷罐加或不加废钢,与铁水温度的高低等,未显示出关联性。

测量的铁水包渣厚和渣重的数值比往年低,其实是目前炼钢因实现“大废钢比”而减少了铁水包装入量,渣也随着减少,但从渣铁重量百分比来看,都是基本处于同一水平。

本次对渣样分析了硫含量,发现铁水包渣的硫含量波动性大,而高炉渣硫含量稳定性好。经对照清理后的鱼雷罐使用次数,发现与使用次数的高低有一定的关联性,即使用次数高,则铁水包渣的硫含量就有高的趋势,反之,就有低的趋势。根本原因与铁包渣清理关系较大,今后要重点关注铁水包挂渣的影响。同时也显示出镁粉脱硫后扒渣的重要作用。

在本次铁水包渣的测量工作中,最为突出的问题就是铁水包渣的厚度与渣中硫含量,都与清理后的鱼雷罐使用次数存在如上所述的关联性。

参考文献:

[1]张京周,邓云川.LNG接收站工艺管道爆破吹扫技术[J].化工设计,2019,29(05):21-25+1.

[2]朱仁良.宝钢大型高炉操作与管理.冶金工业出版社,2015,第一版