一种垃圾渗滤液全量化处理新工艺分析与探讨

朱冬梅

(安徽三联学院 交通工程学院,安徽 合肥 230601)

每日垃圾产生量随着我国城市人口不断增多而增加,全国大部分垃圾填埋场通常采用卫生填埋无害化处理生活垃圾。随着垃圾填埋场填埋年限的增长(一般按填埋时间分为5年以下、5-10年、10年以上),渗滤液的水质发生变化。不同时段的填埋场渗滤液水质也有较大区别,详见下表所示[1-4]。

表1 不同时期的填埋场渗滤液水质变化表

大部分垃圾填埋场渗滤液处理工艺基本采用A2O2-MBR(膜生物反应器)-NF(纳滤膜)-卷式RO(反渗透)膜处理渗滤液,该工艺在填埋初期能很好处理垃圾渗滤液,当填埋场处于中后期或随着浓水回灌等原因导致渗滤液水质恶化到一定阶段后,常规工艺处理可能水质、水量不能满足要求,导致全国各地垃圾填埋场采用DTRO(碟管式反渗透)工艺处理。由于DTRO是通过过滤把污染物截留下来,过滤后的通透液可达标外排,截留下来的一级浓缩液回灌,不能彻底去除污染物问题,致使渗滤液水质越来越差,COD(化学需氧量)、NH3-N等主要污染物指标急剧增加,形成恶性循环[5-8]。

根据渗滤液处理现状,通过全国多地实际调研,结合相关工程案例的成功经验,对现有渗滤液全量化处理工艺路线进行研究,期望为场渗滤液全量化处理的实际应用提供思路和参考。

1 工程概况

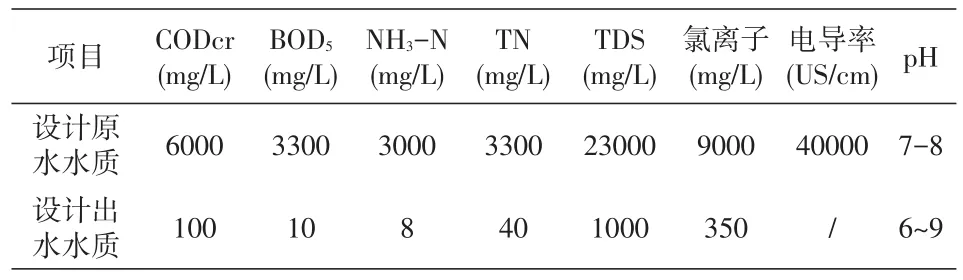

某城市垃圾填埋场于2004年年底投入使用,并于2019年进行规范性封场,原有渗滤液处理工艺采用二级反硝化、硝化-内置式MBR-纳滤-反渗透处理工艺处理,由于常年累积导致COD等污染物含量高,生化系统无法处理,该渗滤液处理站处于瘫痪状态,并于2022年采用渗滤液全量化处理工艺处理库区渗滤液,设计总处理规模为500吨/天,工程占地2200m2,主要包括集水池、处理车间[DTRO设备、MVR设备、废气处理设施]、盐泥固化干燥车间、清水池等,出水水质同时达到GB16889-2008中表2规定的排放标准及GB/T18920-2020城市绿化排放标准,本项目设计的进水及出水水质标准如下:

表2 设计进、出水水质

2 工艺选择

本工程渗滤液主要来源于库区现存垃圾渗滤液,其渗滤液水质特点为:COD、氨氮、TDS、氯离子含量高,生化性差,通过单纯的生化处理出水很难达到标准,采用DTRO工艺处理渗滤液前期出水氨氮难以保证,需增加离子交换确保氨氮达标,但是随着DTRO浓缩液不断回灌,渗滤液水质急剧恶化,项目后期无法正常稳定运行,本项目渗滤液采用DTRO+离子交换树脂工艺,浓缩液采用软水处理+MVR蒸发+盐泥固化处理,可实现渗滤液全量化处理,出水水质、水量均能达到设计标准。

图1 渗滤液处理工艺流程图

2.1 工艺流程说明

2.1.1 DTRO+STRO+三级RO+离子交换树脂单元

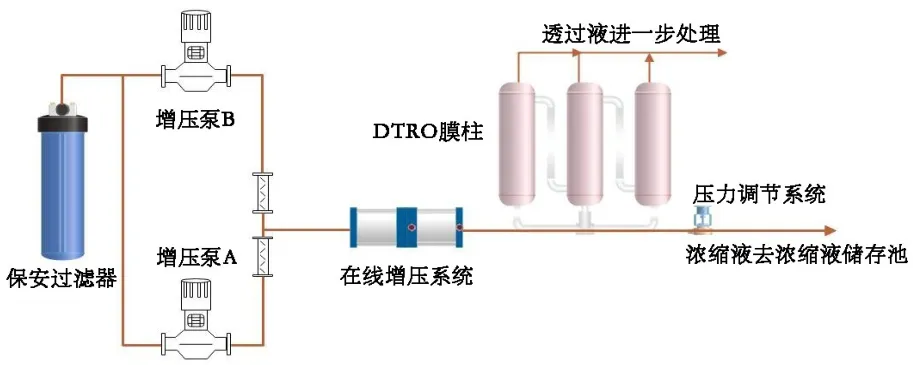

(1)一级DTRO装置

经过布袋过滤、砂滤及保安过滤器的渗滤液通过一级高压泵进入一级膜系统。

一级DTRO设有在线循环系统,将渗滤液通过高压力、高流量状态进入一级膜柱,一级膜柱出水分为透过液和浓缩液,当渗滤液经过膜柱过滤后以去除渗滤液中绝大部分有机污染物质、盐类和绝大部分SS(悬浮物),透过液出水进入二级膜装置,浓缩液排入浓缩液水箱,通过浓缩液输送泵输送至浓缩液暂存池(如图2所示)。

图2 DTRO工艺流程图

(2)二级STRO装置

二级STRO装置用于对一级膜装置透过液的深度处理,经一级DTRO装置处理后的透过液通过二级高压泵进入二级STRO(管网式反渗透膜)膜柱,由于渗滤液经过一级DTRO处理后各污染物含量较低,进入二级STRO系统无需添加任何药剂,二级出水达标外排,STRO少量浓缩液返回同一级透过液一并再循环处理(如图3所示)。

图3 STRO处理流程图

(3)三级RO单元

为保障本项目出水水质符合标准,在DTRO+STRO后端增设一套三级RO装置,经过RO处理单元后再经过离子交换树脂单元,可确保本项目出水水质达标排放。

(4)离子交换树脂单元

渗滤液经过预处理及DTRO、STRO、RO处理后,会存在氨氮不达标情况,后端增设一套离子交换树脂可确保处理后的出水稳定达标排放。

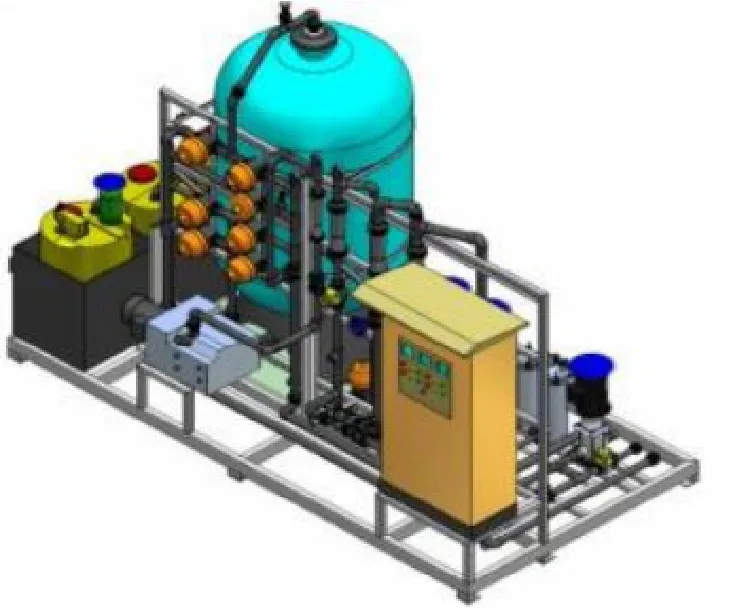

图4 离子交换树脂装置示意图

2.2 预处理+MVR+盐泥固化单元

2.2.1 软水除钙装置 垃圾渗滤液中含有各种难溶解的硬质离子,如钙、镁、钡、硅等离子,这些难溶盐经过膜系统被浓缩,当其浓度超过一定值时将会以难溶的无机盐形式附着在膜表面,产生结垢、污堵,影响膜通量。初步设计考虑添加特性改性剂对水质进行改性,考虑到处理的渗滤液中碱度比较高,预处理中添加石灰和液碱及少量PAM,其中液碱中的氢氧根离子与废水中碳酸氢根反应生成水和碳酸根离子,碳酸根离子与废水中的钙形成碳酸钙沉淀从而去除了钙硬度,其主要反应如下:

Ca2++CO32-===CaCO3↓Mg2++CO32-===MgCO3↓

经软化预处理后的水大大提高了预浓缩高压膜的浓缩倍数,较少了浓缩液中大量存在的悬浮物质,同时也减少了蒸发结晶风险。该阶段产生的残渣经过脱水干化后无害化处置。

2.2.2 MVR蒸发单元 系统设计生产总能力为DTRO设计进水量的20%,即浓缩液产生量为100T/D,生产线蒸发能力设计:约4.5立方米/小时(以蒸发水量计)。装置的年操作时间:8000小时。设计负荷90%~110%。各部分的功能过程如下:

(1)废水蒸发浓缩系统

项目输送的含盐废水进入换热器,与系统中产生的冷凝水换热,回收热量使含盐废水升高到一定温度后进入EV1强制循环蒸发器完成蒸发浓缩。蒸发器中产生的超浓缩液经过热量回收和固化处理后运送至填埋场填埋处置。

(2)生蒸汽系统

MVR蒸发系统开车时引入外来蒸汽以加热浓缩液来产生二次蒸汽,待MVR装置中产生的二次蒸汽与外来加热蒸汽达到平衡后,停止外来蒸汽的引入。

(3)冷凝水储存及外排系统

生产装置运行过程中产生的冷凝水收集到冷凝水水箱,在冷凝水外送泵的输送下经换热器进行热量回收后,一部分作为补充洗涤塔的用水以及作为冲洗水系统的水源之用,剩余的回到DTRO进行深度达标处理。

图5 MVR蒸发工艺流程示意图

2.3 节能单元

2.3.1 废气处理单元 除臭系统工艺流程,渗滤液浓缩液中含有大量的甲硫醇、氨气、甲醇等有毒有害的臭气,浓缩液蒸发过程必须采取相应的臭气处理系统,本项目除臭系统主要是通过碱洗、酸洗后进入一体化生物滤床处理,从而使本项目涉及的臭气得到净化、达标排放。生物滤池除臭工艺流程图如下:

图6 除臭系统工艺流程图

2.3.2 盐泥固化干燥单元 最终物料浓水和蒸发母液打入低温干化机,干化机真空泵将蒸馏罐及管道抽成真空,真空达到一定程度,进料阀开始自动进料,进料结束后蒸汽进入夹套,对蒸馏罐进行加热。由于蒸馏罐处于真空状态,废液中水分子沸点约50-60℃,加热蒸发时间减少,蒸发产生的水蒸气进入列管式冷凝器冷凝后形成冷凝水,冷凝水回到前端处理系统。蒸馏干燥过程中蒸馏罐内搅拌轴刮片自动正反旋转,保证料液干燥均匀,避免结焦结垢。

MVR蒸发装置蒸发后残留的高倍浓液在残渣固化单元进行固液分离,产生少量高倍母液和干化残渣,少量母液通过螯合剂螯合固化,干化污泥运至指定区域,最终达到零液体排放的处理效果。MVR蒸发系统产生的污泥量:50吨/天,含水率40%。

图7 干燥单元流程图

2.3.3 主要设备选型 DTRO成套装置设计参数,MVR成套装置设参邮和各工段实际处理效果见表3,表4和表5:

表3 DTRO成套装置设计参数

表4 MVR成套装置设计参数

表5 各工段实际处理效果

3 存在的问题与讨论

3.1 可能存在的问题

(1)本项目主要针对中后期垃圾填埋场的渗滤液处理,由于全国各地渗滤液水质不尽相同,DTRO处理后的浓缩液进入MVR蒸发设备进行蒸发,可能会导致蒸发器列管结垢,蒸发效率变差;

(2)由于长时间的高压力运行后,可能会导致DTRO膜通量较小,膜出水水质变差。

3.2 解决办法

(1)如出现MVR蒸发器列管堵塞结垢现象,可通过定期水、汽清洗,减少结垢现象;在不影响适当处理效率前提下,适当降低蒸发温度;同时可针对结构物种类筛选阻垢剂,通过添加有针对性阻垢剂来组织结垢现象;

(2)提高操作人员操作能力,规范DTRO膜的水洗、药洗流程,提高水洗、药洗效果,有针对性地使用无机/有机药剂进行清洗,定期对高压泵进行维护保养,确保DTRO运行稳定。

4 工程经济分析

本工程设计进水量500T/D,出水量450T/D,固废产生量约50T/D,3套250T/D DTRO+STRO+RO处理设备、1套离子交换树脂装置、1套250T/D的MVR蒸发装置,共计投资2400万元(包含设备投资、土建施工、管道管材等),渗滤液处理系统处理成本约为160元/吨水(以进水计),其中电费约为90元/吨水,管理成本(包括人员工资、税费等)约为35元/吨水,设备维保约为5元/吨水,药剂费(其中清洗剂A/C约为7.16元/吨水、阻垢剂约为4.2元/吨水、硫酸约为4.56元/吨水、片碱约为9.36元/吨水、氨基磺酸约为0.5元/吨水、除泡剂约为1元/吨水、混凝剂约为3元/吨水、絮凝剂约为0.22元/吨水)约为30元/吨水,出水可做城市园林灌溉回用水。

6 结语

(1)较A2O2-MBR-NF-RO工艺,渗滤液处理采用DTRO+STRO+三级RO+离子交换树脂工艺,浓缩液采用预处理+MVR蒸发+盐泥固化工艺可处理中后期水质较差的垃圾填埋场渗滤液,同时不产生浓缩液,可防止因浓水回灌导致的水质恶化情况;

(2)垃圾填埋场前期渗滤液可采用A2O2-MBRNF-RO常规工艺进行处理,填埋场后期渗滤液采用DTRO+STRO+三级RO+离子交换树脂工艺,浓缩液采用预处理+MVR蒸发+盐泥固化工艺,两种工艺组合可解决任何时期垃圾填埋场渗滤液的处理难题;

(3)渗滤液采用DTRO+STRO+三级RO+离子交换树脂工艺,浓缩液采用预处理+MVR蒸发+盐泥固化工艺处理填埋场后期高污染、可生化性差的垃圾渗滤液,工程运行效果稳定,出水氨氮排放浓度为3-5mg/L,低于氨氮排放标准值(8mg/L),其他指标同时达到《生活垃圾填埋场污染控制标准》GB16889-2008中表2规定的排放标准及《城市污水再生利用城市杂用水水质》(GB/T18920-2020)城市绿化排放标准,同时蒸发后的残渣经过盐泥固化螯合处理后,含水率40%以下,达到卫生填埋场要求。针对中后期垃圾填埋场渗滤液的水质特点,采用该组合式全量化处理工艺具有运行稳定,出水水质达标,不产生二次环境污染等优点,可为同类垃圾填埋场渗滤液全量化处理工程的设计提供参考。