磨球用钢连铸圆坯纵裂问题分析与控制

高晓伟,路 珊,温国栋,李凤丽

(天津荣程联合钢铁集团有限公司,天津 300352)

0 引言

磨球用钢主要是用于制造各种耐磨钢球,国内外市场需求量巨大。传统的磨球用钢大多采用碳素钢或高合金钢。随着国内外矿山、建筑、冶金、化工和水泥等行业的发展,耐磨钢球的需求量越来越大,因其工作环境也越来越恶劣,碳素钢球的耐磨性已经不能满足以上行业的使用要求;另一方面,高合金钢球虽然耐磨性很好,但是由于高合金磨球用钢大多采用模铸,生产效率低、成本高,根本不能满足市场需求。目前典型B2、B3牌号的磨球用钢是以高碳和Cr-Mn合金系为基础化学成分,同时加入Al或Ti等细晶元素进行微合金化,该成分钢质加工性能良好,在具有高的淬透性和淬硬性的同时,又具有高的冲击韧性,能够满足耐磨钢球恶劣的工作环境。

目前成熟的连铸+开坯工艺,不仅适用于高效率、低成本和大规模生产磨球用钢,而且连铸中间包等离子加热、结晶器电磁搅拌和凝固末端电磁搅拌以及热轧大压缩比等先进技术,又进一步提高了磨球用钢的内部均匀性和致密度。但磨球用钢对铸坯表面质量要求严格,否则在下料成型过程中容易发生开裂,影响后续的加工过程。本文通过磨球用钢铸坯缺陷部位低倍热酸蚀、金相显微镜和能谱仪的检测结果,结合连铸实际生产工艺,对某钢厂B2磨球钢连铸圆坯表面纵裂产生的原因进行了剖析,并提出了控制改进建议。

1 磨球钢生产工艺质量概述

1.1 生产工艺流程及化学成分

某钢厂开发B2磨球用钢主要生产工艺路线为:转炉→LF精炼→VD真空脱气→圆坯连铸→热轧→缓冷。其化学成分控制如表1所示。

1.2 工艺质量要求

B2磨球用钢除要求内部洁净度、致密度、化学成分均匀性以及淬透性、淬硬性等热处理性能外,表面质量的优劣也直接影响着其加工性能。如果表面存在裂纹、结疤、折叠或划伤等缺陷,磨球用钢在下料成型过程中即发生开裂,影响后续的加工过程。

1.3 生产中存在的问题

该企业连铸机为6机6流全弧形圆坯连铸机,弧度半径12m,结晶器长度850mm,冶金长度24m,正常拉速0.3~2.0m/min,可以生产直径Φ150mm~Φ450mm的圆坯。为保证大压缩比,B2磨球用钢以直径Φ450mm的圆坯为原料热轧进行生产,成品规格Φ50mm~Φ90mm。在连铸生产过程中,发现圆坯表面存在不同程度的纵裂,严重纵裂位置伴随明显凹陷。

为避免连铸圆坯纵裂进一步影响热轧圆钢的表面质量,针对圆坯纵裂部位进行了低倍热酸蚀、显微组织检验和能谱仪分析,同时追溯连铸工艺,综合探讨了纵裂问题的产生原因。

2 检验结果分析

2.1 低倍热酸蚀检验

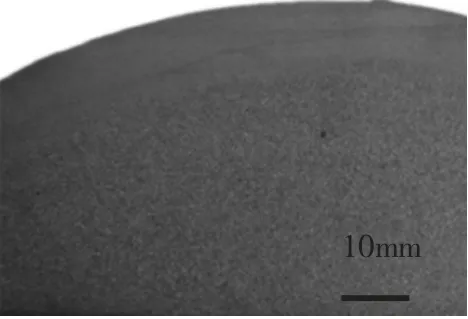

观察圆坯纵裂部位低倍组织形貌发现,裂纹深度约20mm,并且裂纹两侧激冷层厚度不均匀,如图1所示。由图1可以看出,激冷层从左向右厚度由约23mm减小到14mm左右;对比裂纹两侧激冷层界限,左侧清晰,右侧模糊。圆坯正常位置激冷层界限清晰,厚度约15mm,如图2所示。

图2 正常激冷层形貌

2.2 显微组织检验

通过对铸坯裂纹处取样并观察裂纹处显微组织发现,裂纹处组织形貌分为有明显区别的三部分。第一部分裂纹两侧伴随严重氧化脱碳现象;第二部分裂纹两侧存在局部增碳现象,显微组织为共晶碳化物和渗碳体魏氏组织;第三部分裂纹为正常铸态珠光体组织。裂纹显微组织形貌如图3所示。

图3 裂纹显微组织形貌

2.3 能谱仪分析

对裂纹增碳位置进行能谱分析,结果显示增碳位置存在Na、Ca、Si的氧化物(如图4所示),内部残留有Na2O等保护渣成分。究其原因主要是保护渣传热不良,导致坯壳温降较慢,影响了坯壳的生长,在各种应力的作用下坯壳在结晶器内产生裂纹[1]。在浇注条件下,原始裂纹两侧发生高温氧化和严重脱碳;同时保护渣流入裂纹内部,其中的碳元素在高温下发生微区溶解扩散,在裂纹根部形成局部增碳,冷却后以共晶碳化物和渗碳体的形式析出。

图4 能谱仪分析

3 连铸工艺追溯

3.1 连铸工艺主要参数

B2磨球用钢Φ450mm圆坯主要连铸工艺参数如表2所示。搭配使用的保护渣理化指标中,碱度(CaO/SiO2)为0.6±0.10,熔化温度为1080±50℃,粘度(1300℃)为1.0±0.2Pa·s,采用低拉速、低过热度的浇注工艺。

表2 连铸工艺参数

3.2 铸坯裂纹影响因素分析

追溯实际生产过程中的连铸工艺参数,从连铸拉速、过热度、二冷水以及保护渣等方面对铸坯裂纹的影响进行了分析。

3.2.1 连铸拉速、过热度的影响

在相同浇次、使用相同保护渣等条件下生产的圆坯,出现纵裂的圆坯拉速较慢,平均拉速在0.30~0.32m/min,低于工艺规定的拉速;同时,浇注过热度波动较大,范围在15~35℃,而工艺规定过热度要求15~25℃。

在拉速较慢的情况下,结晶器冷却时间较长,初生坯壳相对较厚,保证了出结晶器时的厚度和强度。但由于过热度波动较大,在相同冷却条件下,引起结晶器内局部保护渣的熔化状态、初生坯壳的凝固收缩等随之产生不均匀变化。当结晶器内钢水过热度过高时:一方面,钢水凝固速度慢,使结晶器内坯壳变薄,出结晶器后因为钢水静压力的存在,坯壳强度不够,易出现裂纹,甚至发生漏钢;另一方面,结晶器内凝固坯壳温度梯度大,导致坯壳承受较大的热应力,容易出现裂纹。当结晶器内钢水过热度过低时,钢水本身流动性变差,且保护渣化渣不良,液渣层较薄,也会增加裂纹倾向[2]。

3.2.2 二冷水参数异常的影响

浇注前期,二冷水分配比为25/48/27,浇注后期实际二冷水分配比调整为22/43/35,各段水量分配明显改变。圆坯出结晶器时,内外温度梯度大,并且由于坯壳薄,热阻小,所以散热快,应相对加大水量以增加坯壳的厚度;随着坯壳的不断冷却,其厚度增加,热阻增大,圆坯表面散热减少,应相对减小水量以降低冷却应力。

圆坯初生坯壳在结晶器内无固定支撑,圆坯凝固壳过早而不规则脱离结晶器,产生气隙,流场和温度场的不稳定变化极容易引起凝固坯壳厚薄不一,因此圆坯对冷却均匀性的要求更高[3];另外,圆坯初生坯壳凝固向内收缩和钢水静压力向外的综合作用,导致初生坯壳受到的张应力更大。同时由于初生坯壳厚度有限,在出结晶器后,不均匀的初生坯壳,再受到二冷区不均匀冷却效果影响,圆坯局部表面反复回温,钢水静压力、热应力、机械应力等多重应力集中在坯壳薄弱处,即产生凹陷,甚至纵裂。

3.2.3 保护渣理化性能的影响

保护渣消耗量0.52kg/t,液渣层厚度9~11mm,总渣层厚度46mm,在圆坯纵裂处发现了残留的保护渣。B2磨球用钢钢水流动性较好,在静压力作用下,初生坯壳与结晶器壁接触较紧密,并且高温塑性较低,坯壳在结晶器内受到较大的摩擦阻力时,容易形成纵裂。在低拉速下,虽然保证了初生坯壳的安全厚度,但是液渣层较厚,其在结晶器壁侧凝固较快、固相较多,粘附于坯壳表面,同样影响冷却均匀性。

碱度代表着保护渣的润滑性能,碱度较低,其析晶温度较低,有利于润滑性能;熔化温度低,意味着保护渣渣膜润滑好同时传热快,也容易引起初生坯壳的不均匀冷却;粘度越大,保护渣渣膜越薄且不均匀、消耗量越小,造成润滑、传热不良,可导致坯壳产生纵裂纹[4]。碱度、熔化温度、粘度等理化指标综合影响着保护渣的传热和润滑性能。由于现场实际生产条件的各种影响,拉速、过热度以及冷却等工艺出现波动,即引起保护渣的异常冶金反应,导致其传热和润滑效果不稳定,说明搭配使用的保护渣未考虑实际生产条件的整体影响,关键理化指标需要进行调整。

4 工艺改进措施

综上所述,真对该钢厂磨球钢连铸圆坯表面纵裂问题提出了如下控制改进措施:

(1)加强炼钢钙处理、真空处理与软吹处理以及连铸全保护浇注工作,防止钢水二次氧化,提高钢水纯净度,避免连铸出现絮水口、挑渣圈等影响浇注稳定性的问题。

(2)连铸要稳定拉速和过热度,并将拉速和过热度严格控制在工艺规定范围内,同时彻底清理二冷区喷嘴,保证二冷区均匀冷却。

(3)考虑实际生产条件,适当提高保护渣的碱度和熔化温度,降低粘度,调整后的保护渣碱度(CaO/SiO2)为0.75±0.10,熔化温度为1120±50℃,粘度(1300℃)为0.85±0.2Pa·s,从而提高了析晶温度,减缓了传热,减少异常工艺条件下局部冷却不均导致的B2磨球用钢连铸圆坯纵裂的产生。

5 结语

本文根据某钢厂B2磨球用钢圆坯纵裂缺陷部位低倍组织、显微组织和能谱的检测结果,结合该厂B2磨球用钢连铸工艺参数,对影响铸坯纵裂问题的因素进行了研究。结果表明,B2磨球用钢连铸圆坯由于拉速、过热度异常波动,结晶器壁和坯壳间气隙中渣膜的传热和润滑作用不稳定,导致不均匀的初生坯壳于结晶器内产生纵裂;另外铸坯出结晶器后,因二冷区的二次冷却不均匀,多重应力集中,加重了纵裂扩展倾向;保护渣的理化性能指标与B2磨球用钢连铸工艺要求的不匹配,造成了结晶器内异常条件下的坯壳局部不均匀冷却,这也是导致初生坯壳于结晶器内产生纵裂的重要原因。

上述结论为连铸拉速、过热度、二冷水以及保护渣等单一变量对B2磨球用钢连铸圆坯纵裂影响的分析,但实际情况是圆坯纵裂是受上述多重非稳态因素的共同影响所致。