叶片后缘加厚对轴流风机性能的影响

汤湘杰,李科军,应立军

(1.中南大学 交通运输工程学院,长沙 410075;2.中南林业科技大学 材料科学与工程学院,长沙 410004)

0 引言

轴流风机效率高、流量大,在隧道施工过程中常用于通风除尘。国内外企业制造轴流风机时常采用NACA65系列翼型叶片,而隧道轴流风机叶片一般情况下为铸铝材质,但NACA65翼型轮廓线后缘的内切圆半径收敛至0,会导致铸造过程中铝液不能顺畅流动至叶片后缘末端,铝液填充不均匀,铸造出的叶片不能满足使用要求。实际铸造过程中零件最薄处的厚度常要求不小于1.5 mm。因此,研究如何优化此类翼型叶片后缘厚度满足铸造工艺要求的同时,不降低叶轮的工作全压与效率,有着重要的工程意义。

SARRAF 等[1]和李俊等[2]基于 ISO-5801 标准所设的试验平台,研究不同叶片相对厚度的汽车动力单元冷却用轴流风机的气动性能,在低流量区间内,厚叶片风机效率低于薄叶片风机,而在高流量区间内效率高于薄叶片风机,其效率流量曲线相比薄叶片风机向高流量方向移动。MOTTA等[3]基于不可压缩非黏性流条件,采用数值模拟研究了NACA 4位数翼型的厚度变化对叶片气动性能与非定常气动载荷的影响。张发生等[4]使用三次贝塞尔曲线拟合方法,拟合NACA-65叶型的厚度分布,并用于修改叶片中弧线处的叶片厚度系数。姜海波等[5]简化儒科夫斯基翼型函数后,采用解析构造法得到了基于叶片中弧线的翼型型线解析表达式,在函数表达式中增加了厚度函数项,通过调整函数项中弦长变量的指数可改变翼型后缘形状。李仁年等[6]通过监测对比叶片不同攻角与不同后缘厚度下的升阻力变化曲线,发现叶片边界层分离引起了升阻力的变化,且翼型后缘厚度低于某临界值时,升阻力稳定,超过临界值时不稳定。王海民等[7-8]基于Clark Y标准翼型设计了4种用于可逆轴流风机的“S”型非对称翼型,数值模拟发现气流进口截面与叶顶间隙的湍动能随着前缘增厚有所下降,后缘最大厚度增加会降低气流出口气动性能。王菲等[9]通过研究相同中弧线弯度,不同叶片厚度的NACA系列翼型,发现小攻角时较小厚度翼型的升阻比大,大攻角时适当增大厚度能增加翼型升阻比,并扩宽大升阻比区间。

本文对某隧道专用轴流风机的叶片后缘厚度进行优化,采用三次多项式函数生成叶片后缘厚度函数。对0,1.5,3 mm 3种叶片后缘末端厚度风机,以及另两种同时采用3 mm叶片后缘末端厚度,而叶片厚度函数替换位置不同的风机,进行数值模拟,分析其气动特性与力学特性,为轴流风机叶片的后缘结构设计提供一种修正方法。

1 叶型设计

本文研究的轴流风机风筒内径为1 600 mm,轮毂比为0.625,叶片采用NACA6510翼型,安装角为48°,叶轮叶片数为15,导叶叶片数为17。通过Cfturbo软件建立轴流风机叶轮与后导叶的几何模型。

本文风机叶片的设计采用的是平面叶栅设计方法,风机叶片不同半径处的翼型轮廓通过计算而得。由叶根向叶顶过渡时叶片截面的弦长l逐渐减少,而叶片厚度ys与弦长l的函数关系为:

式中 β1A,β2A——叶片进、出口几何角;

x ——弦长系数。

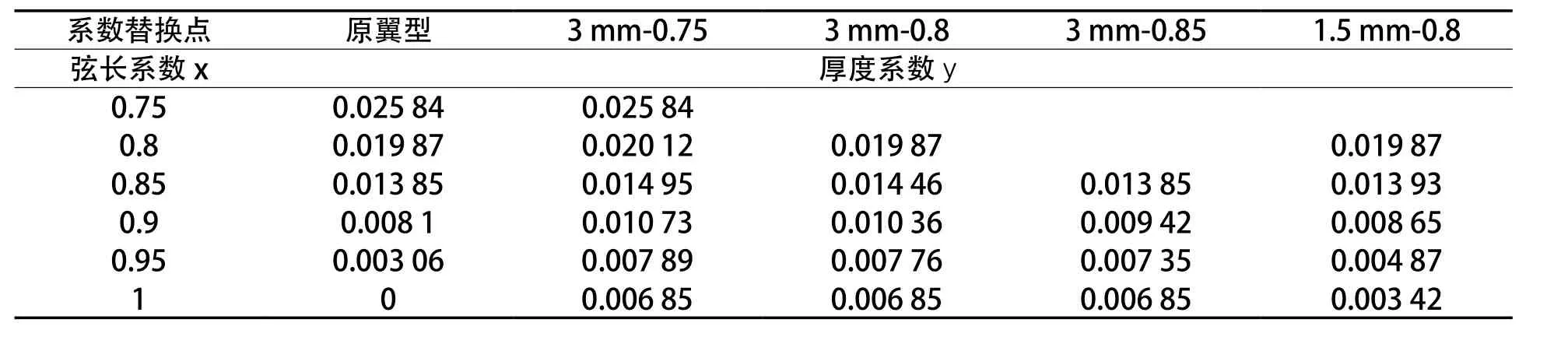

叶片后缘厚度尺寸修正根据叶片铸造工艺要求进行选择,低于1.5 mm的厚度不利于叶片铸造;厚度超过一定尺寸时,叶片的后缘修正范围过大,对风机的气动性能影响较大。分别修改叶片后缘末端厚度为0(即原翼型),1.5,3 mm,叶片厚度函数替换位置为弦长系数x=0.80处;其中,对翼型后缘厚度3 mm的叶片,增加替换位置为弦长系数x=0.75、x=0.85的两种风机模型,共建立5种叶片模型。对于后缘增厚叶片在建立几何模型的时候,结合工程实际,对叶片后缘进行倒圆处理,去除应力。后文对各风机名称进行简写,如采用叶片后缘厚度3 mm,厚度函数替换位置为弦长系数x=0.80处的风机,简写为“3 mm-0.80风机”。

使用Origin生成Cfturbo建立叶轮模型所用的原翼型厚度系数拟合函数,以及厚度系数拟合函数的一阶导数,函数曲线如图1所示。

图1 厚度函数曲线Fig.1 Thickness function curve

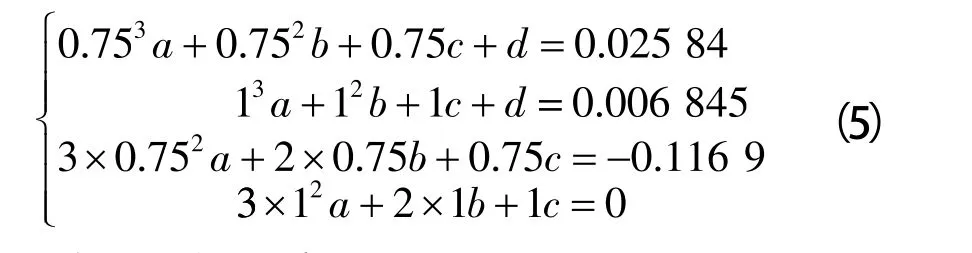

以翼型后缘厚度3 mm的叶片为例,构造弦长系数xA0=0.75处的替换函数,将0.75-1区间的厚度函数构造为3阶多项式函数,为保证xA0处联结点的曲线连续性,取原函数曲线上的A0(0.75,0.025 84)坐标点,如图1(a)所示,以及原函数一阶导数曲线上的B0(0.75,-0.116 9)坐标点,如图1(b)所示,使多项式函数在0.75处的函数值、一阶导数值分别和A0,B0的纵坐标相等,两函数连接点处即可满足C1曲线连续。

所选NACA65翼型厚度关于叶片中弧线对称,图1(a)中翼型厚度系数为翼型厚度的1/2与弦长的比值。当最小弦长b=219.14 mm,最小厚度C=3 mm时,弦长系数x=1处的翼型厚度系数即为:

求得y=0.006 845,取坐标点A1(1,0.006 845)为多项式函数的控制点,取B1(1,0)为多项式函数的一阶导函数的控制点,避免3阶多项式函数的拐点出现在弦长系数x=1的左边。将A0,A1代入三阶多项式函数(3),B0,B1代入多项式函数的一阶导函数(4)。

得到非齐次线性方程组:

求得该非齐次线性方程组的唯一解(0.560 960,-1.238 72,0.794 560,-0.109 955)T,代入式(3)得到翼型厚度修正的多项式函数:

将弦长系数x代入式(6),即可得到修正后0.75-1.0弦长系数区间所对应的各厚度系数值。在进行拟合计算时,后缘末端厚度系数控制点yA1不得大于叶片最大厚度系数ymax,且厚度函数替换起始点A0必须位于翼型厚度系数值在区间(yA1,ymax)所对应的后缘曲线段内。

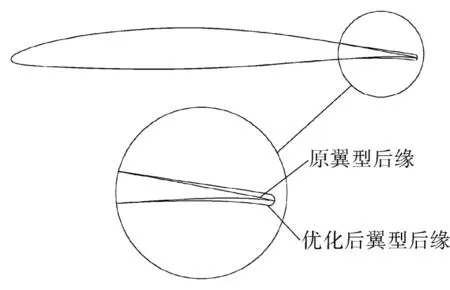

在叶片造型设计时,将厚度系数替换后即可得到新的翼型轮廓,修改前、后的叶片中间截面轮廓如图2所示,可知修改前的翼型后缘半径收敛至零,修改后的翼型轮廓在后缘处连续光滑,且厚度可单调收敛至设置尺寸。

图2 修改前、后的叶片截面对比Fig.2 Comparison of blade sections before and after modification

使用相同方法求得3 mm-0.80,3 mm-0.85,1.5 mm-0.80叶片的厚度系数,得到厚度系数曲线(图3)与厚度系数替换参数(表1)。

图3 各风机后缘厚度系数曲线Fig.3 Thickness coefficient curve of the trailing edge of each fan

表 1 厚度系数替换参数Tab.1 Replacement parameter table of thickness coefficient

2 数值模拟

2.1 网格划分

建立风机流体模型,由集流器域、叶轮旋转流体域、导叶流体域、扩散流体域4个区域组成,如图4所示。

图4 风机几何模型Fig.4 Geometric model of fan

使用Fluent Meshing划分poly多面体网格,并对叶轮叶片表面划分加密边界层,叶轮网格如图5所示。风机模型的网格数量分别采用428万、450万、505万和547万,对应的效率与全压见表2,可知网格数量大于505万后,数值基本收敛。综合考虑模型精度与求解时长,选取整机网格数为505万。其中集流器域网格数为79万,叶轮旋转流体域网格数为166万,导叶流体域网格数为160万,扩散流体域网格数为100万。

图5 叶轮网格Fig.5 Impeller mesh

表2 网格数量无关性验证Tab.2 Verification of the independence of the number of grids

2.2 计算模型与边界条件

使用FLUENT软件进行数值模拟,采用Realizable k-ε湍流模型,SIMPLE算法求解流场,控制方程采用有限体积法进行离散,离散格式为二阶迎风格式[10]。入口使用velocity-inlet条件,出口使用pressure-outlet条件。在出口有回流的情况下,压力出口相比outflow出口更易收敛。叶轮旋转流体域设置为旋转动区域,其他流体域皆为静区域,各流体域的交界面处设为interior边界,以实现计算数据在各流体域之间的传递。对于重力和流道粗糙度,使用默认设置忽略其影响。在求解完成后,计算进出口流量差,若小于0.1%,同时x,y,z方向速度与k,ε等参数的残差小于10-4时,可认定当前计算已收敛[11]。

3 结果分析

3.1 气动性能比较

图6示出改变翼型后缘局部厚度对风机性能的影响。定义风机进出口全压差PtF=Pout-Pin为风机全压,Pe为全压有效功率,Psh为轴功率,η=Pe/Psh为风机效率,qv为风机流量,其中Pout为出口总压,Pin为入口总压。图6(b)示出各后缘增厚风机的效率与原翼型风机的效率的比值曲线,结合图6(a)可知,不同厚度叶片对风机性能的影响,在不同的流量区间呈现出不同的特征。表现为在qv>52.5 m3/s时,风机效率随着叶片后缘厚度的增加而减少,且高流量比低流量处效率下降幅度更大;在qv<52.5 m3/s时,效率随着后缘厚度的增加而增加。由图 6(a)可知,风机的最大效率点在流量qv=57.5 m3/s附近,原翼型风机最大效率为ηmax=88.37%。其中,1.5 mm-0.8风机的最大效率为88.07%,是原翼型效率的99.67%;后缘3 mm厚度的风机最高效率点为qv=55 m3/s附近,其中3 mm-0.8风机的效率最高,其最大效率为88.00%,是原翼型效率的99.59%。3 mm-0.75,3 mm-0.80,3 mm-0.85,以及1.5 mm-0.80风机相对于原翼型风机的效率平均偏差分别为1.078 7%,0.733 8%,0.904 2%,0.379 0%,说明本文后缘厚度增厚的方法对风机的效率损失较小,能兼顾铸造工艺需求与风机性能要求。由图6(c)可知,除原翼型外,1.5 mm-0.80风机的全压明显较大,与原翼型的流量-全压曲线基本重合;而后缘增厚至3 mm的3种风机模型的流量-全压曲线基本重合。结合图6(a)(b),表明在叶片后缘B0约束点不变的情况下,改变求解替换多项式函数A0约束点的位置,所引起的叶片表面曲率的局部变化对风机性能的影响不大。由图6(d)可知,1.5 mm风机的轴功率曲线与原翼型风机的曲线在qv>52.5 m3/s时基本重合,在qv<52.5 m3/s时分离。叶片后缘厚度增加至3 mm时各流量工况下的轴功率相比原翼型均有衰减。

图6 翼型后缘局部厚度改变对风机性能的影响Fig.6 The influence of the local thickness change of the airfoil trailing edge on the performance of the wind turbine

3.2 叶轮内流特征比较

选取风机设计工况点,即流量qv=62.5 m3/s处的数据分析各风机模型的内流场。

图7示出原翼型、1.5 mm-0.80翼型、3 mm-0.80翼型这3个风机模型,在旋转流域叶顶处圆周截面的静压云图。由图7可知,叶片后缘增厚使得压力面后缘气流出口附近出现一个低压区,且面积随着后缘厚度的增大而扩大,导致叶片压力面后缘处的高压区面积减小。

图7 静压云图Fig.7 Contours of static pressure

图8示出原翼型、1.5 mm-0.80翼型、3 mm-0.80翼型这3个风机模型,在旋转流域叶顶处圆周截面的相对速度云图。比较图8 3个叶片吸力面附近的速度云图可知,叶片吸力面后缘附近同值的等速线随着叶片后缘增厚向右移动,说明气流速度降低,附面层分离点向前缘移动,附面层分离损失增加。叶片后缘厚度的增加,明显影响了压力面与吸力面两边附面层汇合生成的尾迹流的特征,后缘增厚叶片的尾迹紊流区面积相比原翼型更大,尾迹流与叶栅主流区的掺混损失增大。

图8 相对速度云图Fig. 8 Contours of Relative velocity

3.3 叶片载荷分析

轴流风机在工作过程中所受载荷主要由气动载荷与离心载荷组成,使用Workbench的static structure模块进行流固耦合分析,研究风机叶片后缘增厚对叶片静力结构特性的影响[12-15]。选取风机流量qv=52.5 m3/s处的数据分析各风机模型叶片的受载情况,该工况下风机的轴功率最大,即叶轮将机械能转换成风能时的负载最大。图9示出各风机模型单叶片吸力面的等效应力分布,由图可知风机叶片根部后缘附近的等效应力最大,轴流风机叶片断裂危险点最可能出现在该位置。比较图9可知,增加叶片翼型后缘厚度对叶片危险点处的等效应力的大小影响较小,叶片所受的最大等效应力随着后缘厚度增加,分别增加了0.59%,1.58%,叶片出风口位置处的等效应力随着厚度增加而少量减小。

图 9 叶片等效应力分布Fig. 9 Distribution of blade equivalent stress

铝合金为塑性材料,许用应力公式为:

本文中所选铝合金材料的屈服极限为σs=280 MPa,取安全系数为ns=2,得出许用应力[σ]=140 MPa。其中3 mm叶片的等效应力最大值为26.675 MPa,远小于许用应力[σ]。

图10表明叶片变形位移主要发生在叶高上1/3的叶片前缘处,以及叶片中部后缘处。其中最大变形位移发生在叶顶前缘处,原叶片变形量最小,为0.164 4 mm;3 mm叶片变形量最大,为0.171 7 mm,均在允许变形范围内。

图 10 叶片变形分布Fig.10 Distribution of blade deformation

综上所述,增加叶片后缘厚度对叶片的静力结构特性影响较小,叶片设计满足强度要求。

4 结论

(1)使用多项式函数计算获得修正厚度系数的方法精确快捷,在保证叶片前缘结构特性不变的情况下,同时满足翼型后缘替换点处的曲线连续要求,以及叶片后缘末端铸造时所需的厚度要求。

(2)叶片后缘增厚使得叶片吸力面附近气流速度降低,引起附面层分离点提前,附面层分离损失增大;叶片的尾迹紊流区面积相比原翼型增大,尾迹流与叶栅主流区的掺混损失增大;叶片压力面后缘附近的高压区面积减小。

(3)3 mm-0.75,3 mm-0.80,3 mm-0.85以及1.5 mm-0.80风机相对原风机效率的平均偏差分别为1.078 7%,0.733 8%,0.904 2%,0.379 0%,说明后缘增厚的方法对风机的效率影响较小。厚度取1.5 mm时,风机的性能曲线与原风机的曲线基本重合,为叶片后缘的推荐厚度,能兼顾铸造工艺需求与风机性能要求。

(4)1.5 mm-0.80翼型、3 mm-0.80翼型风机叶片所受的最大等效应力随着后缘增厚,分别增加了0.59%,1.58%。增加后缘厚度对叶片的静力结构特性影响较小,叶片出风口位置处的等效应力随着厚度增加而略减。