提升海上油田群原油集中外输系统的安全稳定性

代齐加

中海石油(中国)有限公司天津分公司,天津 300459

1 概述

A油田是1号油田群(A油田、B油田、C油田、D油田)、2号油田群(E油田、F油田、G油田、H油田)的原油输送中心枢纽,承担8个油田、31个平台、450余口油井产出原油的处理和外输任务,外输任务重、压力大。其中,1号油田群A、B、C、D油田井口产出液混合后进入A油田原油处理流程,进行油气水三相分离,处理合格的原油进入原油缓冲罐,与2号油田群E、F、G、H油田输送的合格原油混合,经原油外输泵或者应急置换泵增压后通过58.8 km的海底管道输送至原油终端[1],见图1。

图1 油田群原油物流关系

2 项目背景

A油田是8个油田原油增压外输的唯一通道,日外输原油约22 000 m3,其原油外输系统的稳定连续性、可靠安全性至关重要。然而,随着渤海油田七年行动计划的逐步实施,日外输原油的输量会进一步增加,原油外输系统将面临更加严峻的挑战。鉴于此,统筹兼顾原油外输系统目前运行现状以及满足长远规划发展需求,全盘考虑目前工况以及即将到来的高峰期输量下的风险因素,采取挖掘现有设备的潜能与增加必要的备用设备相结合的方式,以进一步增加原油外输系统的可靠系数,保障油田群的原油安全稳定外输。

3 优化改造措施

3.1 优化原油缓冲罐压力控制方式,减小压力波动

原油缓冲罐通过罐顶自力式压力调节阀控制罐体压力,设计操作压力35 kPa,高高压力和低低压力设定值分别为200 kPa和15 kPa。由于上游来液量不稳定,加之自力式压力调节阀调节灵敏度低[2-4],导致罐体压力在22~50 kPa之间波动,运行压力接近原油缓冲罐的低低压力设定值,若触发关断操作将导致油田群全部生产关断,产量损失严重,同时压力波动对原油外输泵的稳定运行也有一定的影响。

为保证原油缓冲罐压力稳定,对原油缓冲罐覆盖气流程进行优化改造,将自力式压力调节阀更换为气动调节阀。更换后,原油缓冲罐压力在27~38 kPa之间波动,波动范围小、压力调节精确,运行平稳,效果良好。原油缓冲罐压力控制方式优化前后的对比见图2,其压力曲线对比见图3。

图2 原油缓冲罐压力控制方式优化前后对比

图3 原油缓冲罐压力控制方式优化前后压力曲线对比

3.2 增加1台在线备用原油外输泵,丰富应急手段

A油田设置有5台原油外输泵、2台应急置换泵,互为备用,共同承担原油外输重任[5]。随着七年行动计划以及上游FPSO解泊后的原油外输策略的逐步实施,需要同时启动5台原油外输泵才能满足高峰期的原油外输量。在这种工况下,当不同台数的原油外输泵出现故障停机时,原油缓冲罐从正常液位上涨至高液位最长的缓冲时间只有11.2 min,一旦备用的应急置换泵启机不成功或者运行不稳定,将面临压产、生产关断,甚至存在溢油的风险。另外,在原油外输泵返回陆地维护保养期间,需启动备用的应急置换泵承担外输重任,柴油消耗量大,安全风险高,不利于油田群的稳定生产。

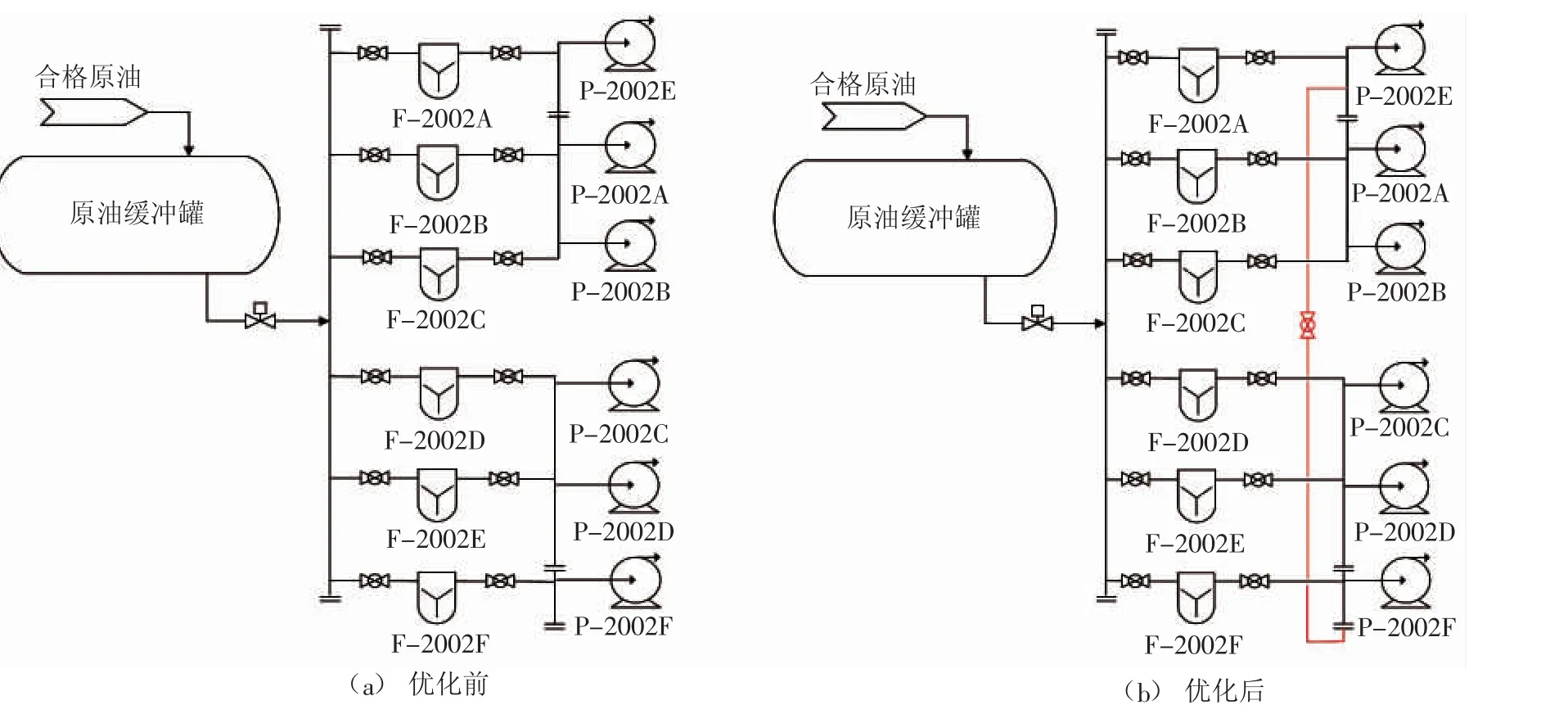

综合考虑枢纽的重要性、外输的稳定性以及长远的经济性,通过优化设计以及流程切换,在不影响原油外输的情况下,在原油外输泵滤器F-2002D/E/F出口总管与原油外输总管预留口之间增加1台原油外输泵P-2002F,以作为备用,为高峰期输量下的应急策略提供了更多的选择方式。原油外输泵P-2002F增加前后流程对比见图4。

图4 原油外输泵P-2002F增加前后流程对比

3.3 增加原油外输泵滤器环形管网,提升滤器作用

原油外输系统设置有6台原油外输泵滤器(以下简称滤器)、6台原油外输泵,两者设计处理量相同,即两者在线投用的数量需保持一致。原设计的6台滤器分为两组且不能互为备用,滤器F-2002A/B/C为一组,与原油外输泵P-2002A/B/E连通;滤器F-2002D/E/F为另一组,与原油外输泵P-2002C/D/F连通。当同一组的3台原油外输泵同时运行时,若与其连通的3台滤器中任一滤器因差压达到报警值需要清洗时,则需切换两组之间的主备原油外输泵,这样耗时耗力,且不利于稳定生产。鉴于此,利用新增原油外输泵的机会,在保证原油正常外输的情况下,新增一条分别连接至两组滤器出口总管的管道,形成环形管网,实现6台滤器的互为备用,此举将达到任意清洗滤器而无需切换原油外输泵的目的,这对于延长原油外输泵寿命、保证原油外输系统稳定运行起到很好的作用[6]。原油外输泵滤器流程优化前后示意见图5。

图5 原油外输泵滤器流程优化前后示意

3.4 调整原油外输泵滤器滤芯目数,保证稳定外输

基于1号油田群的原油物性,原油外输泵滤器原设计的滤芯目数为60目,居于1号油田群、2号油田群之首。随着2号油田群的不断接入,外输原油的物性及部分组分发生了变化,如表1所示,变化曲线如图6所示。在水含量不变的情况下,外输原油的密度、凝固点、析蜡点、含蜡量、胶质含量、沥青含量、含硫量、黏度均呈上涨趋势,使得原油外输泵滤器频繁脏堵,不仅增加了现场的清洗工作量,而且给原油外输系统的稳定运行带来了很大的压力[7]。

表1 2号油田群接入前后的外输原油物性及部分组分数据

图6 2号油田群接入前后的外输原油物性及部分组分对比

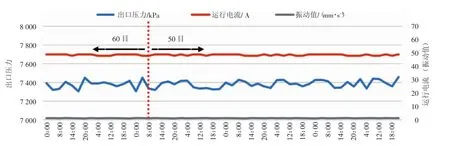

结合外输原油物性、油田群其他油田原油外输泵滤器的滤芯目数以及原油外输泵厂家的建议,在不影响原油外输泵安全运行的前提下,通过现场的大量试验,将原油外输泵滤器的滤芯目数由60目调整至50目,滤器清洗频率由每天1次延长至每7天1次,有效保证了原油的稳定外输,效果显著。不同滤芯目数的原油外输泵滤器压差变化对比如图7所示,相应的原油外输泵运行参数对比如图8所示。

图7 不同滤芯目数的原油外输泵滤器压差变化对比

图8 不同滤芯目数的原油外输泵运行参数对比

3.5 加注减阻剂至外输海底管道流程

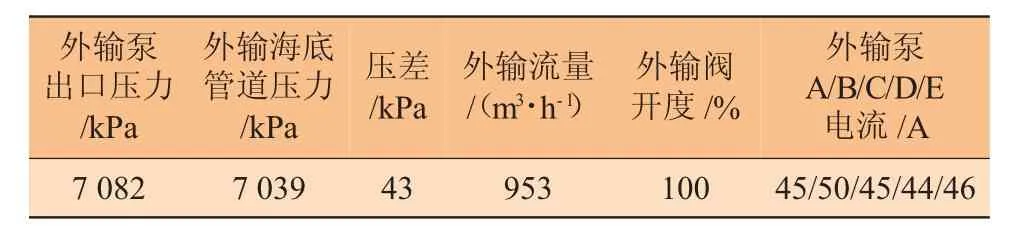

A油田正常工况下极限外输能力受外输泵外输能力、海底管道最大外输量及外输过程中能量损失等方面的综合影响。目前平台6台外输泵,单台外输泵外输量为220 m3/h,计算可知外输泵可提供最大外输能力为:220×24×6=31 680(m3/d),而外输海底管道校核最大外输量为25 000 m3/d。当A油田启动5台原油外输泵,且将外输调节阀开度调至100%时,外输泵出口与外输海底管道入口压力基本同压,可知现场实际外输能力达到极限值。极限工况下A油田外输流程运行参数见表2,计算出此种极限工况下平台日输原油能力为:953×24=22 872(m3/d)。

表2 极限工况下A油田外输流程运行参数

由上可知,目前平台极限外输能力受外输过程中能量损失的制约明显。极限外输能力的制约直接影响到平台的安全稳定外输。目前平台日外输原油约22 000 m3,当上游油田工况不稳或者流程存在波动时,来液量迅速增加,原油缓冲罐液位急剧上涨,给平台外输流程的安全稳定运行带来极大挑战。

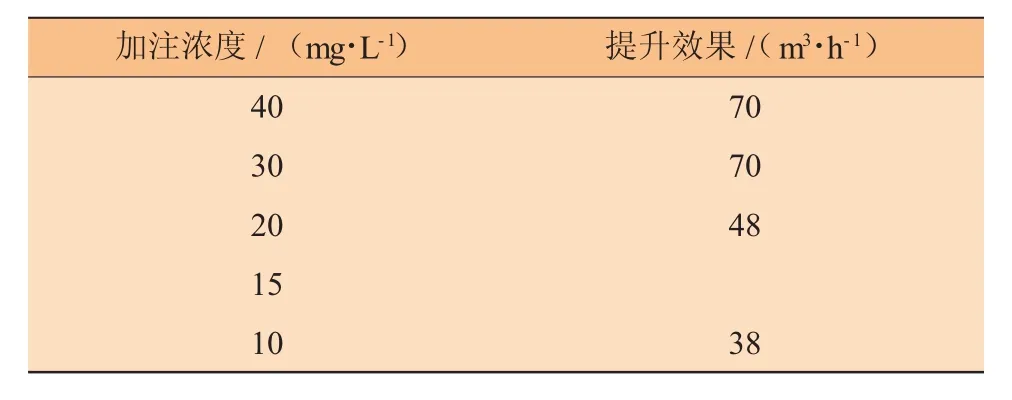

通过向原油外输海底管道加注减阻剂,改变外输原油流动特性,减少原油外输过程中的摩擦阻力损失,从而达到了在现有条件下增加海底管道外输能力的效果[8-10]。

经现场试验,加注减阻剂后海底管道入口压力降低明显(见图9)。同时在不同的药剂加注浓度下海底管道外输能力得到了不同程度的提升(见表3),加注药剂对于提升平台外输能力效果明显。

图9 加注减阻剂前后A油田外输海底管道入口压力对比

表3 不同药剂加注浓度下海底管道外输量提升效果对比

4 应用效果

该系列的优化改造措施是继海底管道输量校核、优化关断逻辑之后实施的又一套组合拳,是对原油外输系统安全稳定性的再次提升,效果良好。

(1)原油缓冲罐运行更加稳定。将控制原油缓冲罐压力的仪表设备由自力式压力调节阀更换为气动调节阀后,原油缓冲罐的压力波动范围更小,压力调节更精确,运行更稳定。

(2)原油外输泵滤器作用更加凸显。原油外输泵滤器环形管网的形成,使得原本独立的两组滤器达到了任意切换、互为备用的目的,滤器的使用范围更为宽广;滤芯目数的优化调整,进一步保障了原油外输的稳定性与连续性,减轻了清洗滤器的工作量。两种措施的组合实施充分挖掘了滤器的潜能,作用更为凸显。

(3)备用设备的保障更加可靠。增加原油外输泵P-2002F后,能够更加从容地应对高峰期输量下的各种工况,应急手段更加丰富,应急措施更加完善,备用设备的保障更加可靠。

(4)正常工况下的平台极限外输能力得到提升。通过向原油外输海底管道加注减阻剂,A油田的极限外输能力得到明显提升,应对上下游流程波动引起的来液量变化等突发情况的能力显著增强,平台外输流程的安全稳定性得到进一步改善。

5 结论

该项目的实施统筹考虑了不同工况下的原油外输,既立足目前生产现状又兼顾长远规划发展,一举多得,成果显著。

原油缓冲罐压力的精确调节、原油外输泵滤器的滤芯目数优化调整、加注减阻剂至外输海底管道流程以提升平台极限外输能力,进一步提升了原油外输系统的可靠性。

原油外输泵滤器的互为备用、在线备用原油外输泵的增加,提升了设备的保障能力,也为异常工况下的应急处理提供了更多的选择方式。

流程调整升级后,不仅保证了原油外输系统正常工况下的稳定运行,也经受住流程波动、持续高负荷运转的严峻考验,原油外输系统全年运行安全稳定。