再生器锥段内燃法整体热处理技术

王德千

中国石油天然气第七建设有限公司,山东青岛 266061

1 工程概况

辽阳石化俄罗斯原油加工优化增效改造工程中的重油催化裂化装置,再生器为其核心设备。由于再生器质量及外形尺寸较大,采用分片运输,锥段现场组焊后对其进行整体热处理。再生器材质为Q245R,总长49132mm,上部筒体长9500mm,直径13200mm,壁厚32mm;下部筒体长20900mm,直径7 800 mm,壁厚28 mm;锥段长6 600 mm,壁厚40 mm,见图1。根据要求,热处理的部位为图1中涂黑段,包含高6 600 mm锥段、长600 mm的再生器上部筒体和长500 mm下段筒体,总长为7 700 mm,总质量为85 000 kg,加上开口接管质量18 000 kg,待热处理部分总质量为103 000 kg。

图1 再生器锥段(黑色部分)

2 热处理各项工艺参数确定

2.1 热处理工艺基本参数

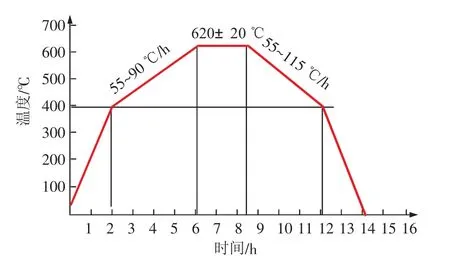

根据设计图纸要求和GB 150—2011要求[1],制定热处理工艺参数如表1所示,热处理工艺曲线见图2。

图2 热处理工艺曲线

2.2 热处理过程壳体膨胀量

2.2.1 径向

式中:L为膨胀量,mm;D为设备内径,mm;α为材料的横向线膨胀系数,取0.000 014 6;t为设备热处理最高温度,℃。

2.2.2 轴向

式中:H为设备高度,mm;β为材料的纵向线膨胀系数,取0.000 012 8。

根据计算及现场施工实际情况,得出以下结论:第一,锥段在热处理时轴向没有束缚,能够自由膨胀,产生应力较小;第二,锥段在热处理时径向最大膨胀量为120 mm,锥段外部壳体脚手架杆应与设备外壁相距至少300 mm。

2.3 热工计算

以升温到500~600℃期间,按55℃/h速度进行升温时的热处理耗热量最大的过程进行计算,计算结果见表2。

表2 热工计算

3 锥段热处理方法及施工流程

3.1 热处理方法

再生器锥段整体热处理采用燃油雾化内燃法在地面施工。以设备壳体作为炉膛,顶部使用临时锥帽封盖,锥帽内侧做绝热保温,锥段下部置于8个均匀周向布置的砖混结构承重基础上,锥段底部与地面接触处使用保温棉敷设,以确保与地面绝热,锥段壳体外部敷设保温棉保温,形成封闭腔体作为炉膛。通过鼓风机送风和高压油泵将燃料油喷入并雾化,电子点火器点燃,随着燃油不断燃烧产生的高温气流在塔体内进行对流传导及热辐射,使锥段热处理升温到预定温度,并在规定条件下恒温和降温[2]。

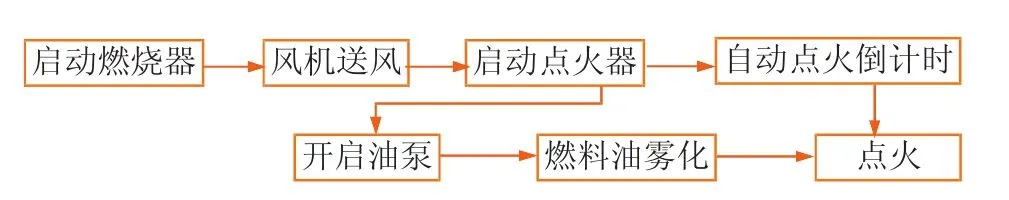

3.2 热处理施工流程

热处理施工流程见图3。

图3 热处理施工流程

4 施工重点

4.1 自由位移装置制作与安装

锥段在热处理过程中,壳体存在受热膨胀及降温收缩现象。在恒温温度时,径向最大膨胀量为120 mm,轴向最大膨胀量为63 mm。为保证锥段在热处理过程中能够在径向方向上自由膨胀及收缩,在锥段底部砖混基础上周向均匀布设8套位移工装。每套位移工装由2块厚20mm钢板(600mm×400 mm)、8根φ20 mm圆钢及2块[15槽钢组成,如图4所示。安装顺序由下至上依次为底部槽钢、底部钢垫板、圆钢、上部钢垫板。

图4 自由位移装置

4.2 设备及热风管道安装固定

(1)燃烧器卧倒置于设备预留沟内,沟的尺寸为2.4 m×2.4 m×1.6 m,四周及底面砌砖,并且预留设备喷嘴与热风管道连接孔。燃烧器喷嘴通过热风管道开孔延伸至热风管道内部,利用喷嘴挡板上4个φ8 mm螺栓与热风管道连接固定。燃烧器设备就位见图5。

图5 燃烧器设备安装

(2)热风管道安装于已经开挖完毕的热风管道沟内,热风管道口设置于锥段底部中心处。热风管道要求牢固固定于管道沟内,确保热风管道热处理过程中稳定,见图6。

图6 热处理管道示意

(3)砖混基础间沿锥段下段外部弧形砌砖密封,其中一跨预留施工人孔,内部施工完毕后封堵;一跨预留燃烧器孔,其余全部砌砖。砌砖高度与砖混基础平齐,缝隙部分使用保温棉封堵,底部使用50 mm保温棉两层敷设绝热,并将底部保温棉固定牢固。

4.3 锥帽制作与安装

锥帽主框架使用[18槽钢,结构直径14 m,沿圆心发散共计16片三角框架梁,预制形成倒锥形框架,中心与D 600 mm×20 mm圆管烟囱连接,锥帽框架内部使用厚2 mm钢板拼装并与主框架焊接牢固,钢板上部焊接φ6 mm保温钢筋,相邻两点间的保温钢钉最大距离不大于500mm,使用厚度为30mm保温棉敷设3层进行保温绝热。保温完成后,在保温钉的根部紧贴保温棉的位置使用φ0.5mm铁丝将每相邻两根保温钉交叉缠绕固定呈网状结构,缠绕完毕后将保温钉压倒,确保锥帽倒置状态保温棉不脱落。使用吊车翻转预制并保温好的锥帽(见图7)后,将其盖于锥段壳体上部(见图8),并检查锥帽与设备壳体之间保温密封状况。

图7 锥帽翻转及吊装

图8 锥帽就位

4.4 温度检测控制系统

温度测量监控系统由热电偶、补偿导线和一套PC-WK型集散控制系统组成,可对温度进行智能化控制测量。2台曲线记录仪对热电偶温度反馈进行全程记录。

锥段壳体共设置热处理测温点24点,锥段上部设9点,锥段中部设8点,锥段下部设7点,产品试板测温点设置2点。热电偶按布置图的要求安装,采用储能式热电偶点焊机固定在锥段壳体外壁上,设备壳体上每层增加1~2个测温点作为备用[3],见图9(图中圆点为热电偶点焊位置)。

图9 热电偶布置展开示意

4.5 锥段开孔密封

再生器锥段本体部分开孔共计14个,所有开孔均用2 mm厚盲板密封并固定牢固,并用保温棉做隔热保温,防止热处理过程中烟气泄漏。

5 热处理过程控制及质量评定

5.1 热处理点火升温阶段

按照图10的点火步骤执行点火操作。升温阶段须按照热处理工艺升温速率下限值执行,确保再生器壳体均匀受热,根据曲线记录仪及智能温度巡检系统反馈数值,逐步调整风油比增大炉膛内热量输入,以确保满足热处理升温工艺参数要求直至恒温阶段。

图10 热处理点火操作步骤

5.2 热处理恒温阶段

步入恒温阶段后,保持现有风油比或微调风油比保持热量输入,按照热处理工艺参数要求的恒温时间持续恒温直至降温阶段。

5.3 热处理降温阶段

恒温结束后,重新调整风油比,降低热量输入,直至关闭油泵,停止输送燃油,采用自然降温;必要时,采取强制降温措施,开启鼓风机,利用压缩空气鼓吹锥段内部,确保降温速率满足热处理工艺要求[4]。

5.4 质量评定

热处理结束后,对热处理部件进行硬度试验。试验部位为每条纵缝、环缝和角焊缝各1处,每处包括焊缝1点,热影响区和母材每侧各1点[4-5]。若试验结果布氏硬度均小于200,则判定试验结果为合格。

产品焊接试板安放在锥段壳体外壁处,并尽量保证与设备外壁紧贴。热处理过程中须采用辅助加热方式,辅助加热工艺按照锥段壳体热处理工艺进行,使产品试板热处理工艺与设备热处理工艺同步。经过热处理的产品试板的理化性能试验结果均满足设计和规范要求为合格。

6 结束语

采用大型燃烧器,热效率高,燃烧充分。采用集成化智能温控设备,提高了控温精度和热处理质量,热处理一次合格率得到了保证。探索出非密闭、变截面、多开孔等多重条件并存工况下现场地面整体热处理施工工艺,并优化了施工技术方案,产品试板理化试验力学性能均达到了预定要求,证明该施工工艺能够使热处理质量得到有效保证。通过采用合理的热处理工艺,提高了设备壳体的综合性能,有助于延长设备使用寿命。