磁应力检测技术在长输油气管道环焊缝排查工程中的应用

丁疆强,姜永涛,毛 建,白 杨,高志贵,金兆波

1.国家管网集团西气东输公司,上海 200122

2.天津市嘉信技术工程公司,天津 300384

3.大庆市汇通建筑安装工程有限公司,黑龙江大庆 163311

因焊口开裂引起的油气管道泄漏事故,严重影响管道的正常运行并可能造成巨大的经济损失及环境破坏,威胁生命财产的安全。通过采用有效的技术手段排查出缺陷焊缝,及早采取维修措施是应对这类安全隐患的合理途径。目前,针对管道缺陷焊缝的检测手段不能完全满足工程的需要,内检测手段虽然能够准确检测出焊缝及其对应的管道里程位置,但很难在地面上精确定位开挖出有缺陷的焊缝,因此油气管道企业迫切需要一种能够在非开挖条件下探测出缺陷焊缝并精确定位的技术手段。

磁应力检测也称金属磁记忆技术,是一种基于逆磁致伸缩效应的无损检测方法。20世纪末由俄罗斯学者杜波夫首先提出,已发展成为无损检测领域的一门新兴学科。该技术通过检测和分析产生在工件应力集中区的漏磁场分布,来发现早期应力集中和宏观缺陷,在石油化工、电力、铁路、航空等方面得到了广范应用[1]。随着磁记忆检测设备在油气输送领域的应用开发,实现了非开挖条件下埋地钢质管道缺陷焊缝的定位检测,并能够对焊缝的缺陷实现分级评价。

非接触式磁应力技术在长输油气管道异常环焊缝定位及焊缝分级评价中的应用实践,验证了该技术在环焊缝缺陷排查、地面精确定位以及缺陷分级评价方面的可行性。磁应力检测技术和设备在缺陷焊缝排查工程中的应用将为应对焊缝开裂风险提供技术支持。

1 缺陷焊缝位置探测的原理

铁磁材料在外力作用下,部分应力集中区域因为磁导率发生变化进而导致材料漏磁场发生畸变[2]。通过检测材料的漏磁场变化可以表征缺陷情况[3]。

埋地钢质管道在制造、安装以及运行过程中内部积累的磁弹性能量将导致应力方向的磁导率增大,使得缺陷在地磁场中的磁化程度发生明显差异,通过灵敏的传感器阵列便可检测到这个差异。经实验验证管道焊缝缺陷所造成的应力变化及磁场畸变特征比常规管体缺陷更加明显,故通过测量焊缝周边区域内磁场畸变特征可甄别出缺陷所在位置,实现缺陷焊缝位置的精确探测[4]。由于焊接不合格导致焊缝中含有气孔、夹渣、未焊透、未熔合、裂纹、凹坑、咬边、焊瘤等情况导致的应力,表现出在应力峰值点的上方,磁场切线方向的磁感应强度分量(Bx)为最大,而在管道径向上磁感应强度分量(By)为零的特点,缺陷位置磁场特征如图1所示。

图1 缺陷焊缝的磁场特征

2 焊缝缺陷的分级评价原理

应用磁机械效应模型,实现从缺陷焊缝的漏磁场分布到应力集中区应力分布的计算[5]。在模型中,在应力作用下磁畴结构发生的不连续变化、磁化的不可逆成分的情况可以表示为:

式中:Mirr为不可逆磁化强度,A/m;W为单位体积的弹性能量,J;Man为无磁滞磁化强度,A/m;ξ为单位体积内各维能量的系数,Pa,它与不可逆的磁化对弹性能的导数相关,而弹性能则是引起从无磁滞磁化到不可逆磁化的偏移。

整体磁化对弹性能的导数可以通过式(2)来求得:

式中:M为磁化强度,A/m;c为可逆系数;σ为初始应力,Pa;ε=(Eξ)1/2为多维应力的系数,Pa。

式(2)用于从检测磁场分布求解缺陷处的应力分布。仪器测得磁感应B的变化,可以应用公式B=μ0(H+M)以及Ban=μ0(H+Man)来确定公式中的磁化强度。其中μ0为真空磁导率,通常取4π×10-7H/m;H为背景磁场的磁场强度,A/m;B为磁感应强度,T;Ban为无磁滞磁化磁场的磁感应强度,T。

对焊缝缺陷等级进行定量分析的关键在于对管道焊缝上检测信号进行特征量的提取。通过研究分析局部空间轴上的信号曲线中波峰-波谷之间的距离△L以及波峰-波谷之间的差值△H表明:△L与缺陷的长度基本成正比关系,缺陷在管道轴向中的长度越大,△L也就越大,而△H与缺陷的长度基本无关,但缺陷的深度对△H的影响较大,随着缺陷深度的增加△H逐渐减小,焊缝缺陷与检测信号对应关系见图2。

图2 焊缝缺陷的信号特征示意

3 焊缝定位及缺陷程度评价结果分析

选取某在役管道近8 km管段作为现场验证对象,该管道设计压力为10 MPa,管径1 016 mm,区段内包含已掌握具体情况的目标焊口100道。依照管道规格、沿线地貌、敷设方式、干扰环境、埋深等多种影响因素,将管道分为13个独立区段进行测试。本次焊缝定位的验证过程统一采用国家2000大地坐标系,以开挖出的焊口位置坐标作为真值。在定位准确性评价过程中考虑了两方面的因素:一是在开挖验证过程中,能够通过管线仪对管道中线进行精确定位,只需测量焊缝定位点与真实焊口位置沿管道轴向的偏差;二是当管道呈东西走向时与大地坐标X轴方向一致,直接使用X轴上的偏差作为准确性评判依据即可,南北走向亦然。

应用磁应力方法进行环焊缝定位及缺陷程度评价时,根据技术特点及检测环境,确定试验管道的选择标准为:钢质管道,管径不低于86 mm;埋深不超过15倍管径;带压运行2年以上;一年内未做过漏磁内检测。

采用金属磁记忆检测设备与管道焊缝缺陷定位仪对100道目标焊缝进行磁应力检测,然后对此100道环焊缝处进行开挖,以验证技术准确性。其结果是:焊缝测定点与真实位置最小偏差为0.002m,最大为2.168 m,偏差±0.5 m以内的占比为56%,偏差1 m以内占比为84%。相关统计结果见表1。

表1 环焊缝定位偏差统计

对水平偏差进行统计分析,发现环焊缝的定位偏差呈现以平均偏差0.16 m为中心,标准差为0.74 m的正态分布,统计分析如图3所示。环焊缝位置偏差在-1.38~1.061 m之间的置信度为90%。

图3 100处焊缝位置偏差分布

为了进一步验证磁应力方法进行环焊缝缺陷程度评价的准确性,由磁应力检测仪对由管道焊缝缺陷、金属缺陷或管道弯曲应力引起的磁场异常进行数据采集,应用评价模型对焊缝缺陷进行分级评价。通过图形发现,在区段一中相对里程为 9.6、 22.11、 35.01、 48.18、 58.18、 67.57、77.73、85.07 m的8处位置存在明显的磁异常,如图4所示。

图4 8道焊缝的磁曲线

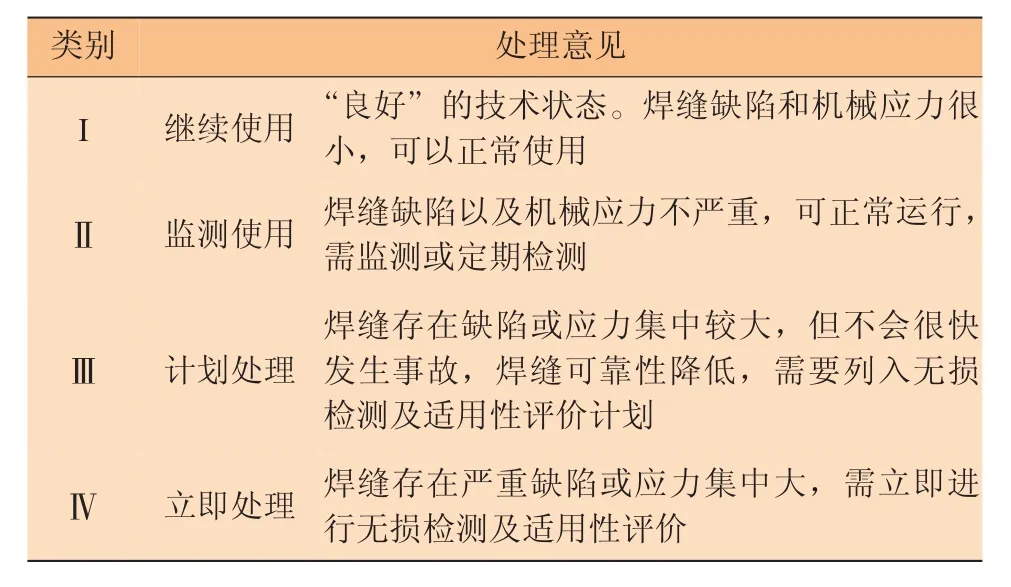

根据铁磁学原理,将检测获取的应力水平响应值进行归一处理,结合管道埋深、运行压力、管道材质、壁厚以及检测信号特征数值△L和△H等,获取环焊缝缺陷指数a并构建函数。在缺陷等级划分上,采取未焊透最大深度作为参考依据,分为四级,以方便与无损检测进行比对。具体的分级指标见表2。

表2 异常焊缝分级评价指数

对开挖的100道焊缝磁应力分级评价结果与无损检测结果进行比对。磁应力分级评价结果为:Ⅰ级75道,Ⅱ级7道,Ⅲ级0道,磁应力检测评价结果为Ⅳ级18道。开挖管道进行无损检测,对磁应力检测评价结果为Ⅳ级的焊缝进行射线评价的结果为:Ⅳ级的有6道,Ⅲ级的有7道,Ⅱ级的有5道,不合格焊缝为13道,非接触式检测评价结果准确率为72%。造成分级准确率不理想的主要原因是:采集的磁场强度中不排除有机械应力引起的部分,它们与板材缺陷、焊接缺陷等环焊缝的异常混合在一起,影响了应力集中评价的结果。与单纯采用无损检测设备对缺陷尺寸进行检测相比,磁应力的分级结果更为全面。磁应力检测焊缝异常分级评价的处理建议见表3。

表3 磁应力检测焊缝异常分级评价的处理建议

4 磁应力检测影响因素分析

本次验证过程选取的管段均位于高后果区,环境比较复杂,在部分检测管段附近的铁磁性结构等环境因素对检测评价造成一定干扰,影响了后期数据处理分析结果的准确性,甚至造成误判、错判或漏检等。典型的环境干扰类型是:钢筋混凝土路面、管道交叉位置、设备无法平稳行进的区段、铁磁性构筑物位于5 m范围内。

此外,验证过程还发现以不同的速度进行检测时也会使检测数据有一定变化,但对检测效果影响较小。

磁应力检测是利用高精度测磁探头采集管道在工作载荷作用下产生的漏磁场进行检测的。管道在施工及运行阶段所受到的外力易在弯头处发生方向上的改变,从而产生应力集中现象,在此基础上若弯头附近的焊缝存在异常,该处产生的磁场畸变将是多种磁信号共同作用的结果,这对环焊缝定位以及对其进行分级评价会产生一定的干扰和影响。

5 结束语

本次应用磁应力检测技术进行管道焊缝定位和缺陷分级评价,试验结果为:通过开挖验证以及缺陷焊缝的无损探伤检测,表明环焊缝的定位偏差在1.5 m以内的占比为90%,焊缝缺陷分级结果的符合率为72%,证明该技术在管道焊缝定位及缺陷焊缝分级评价上有良好的准确性,能够满足工程的需要。

由于焊缝处的漏磁场中包含有由机械应力引起的部分,它与板材缺陷、焊接缺陷等异常环焊缝混合在一起,影响了应力集中评价的结果,与单纯采用无损检测设备对缺陷尺寸进行检测相比,磁应力的分级结果在原理上更为全面。