电渗析技术处理电厂脱硫废水试验研究

喻江 王诗琴

华电电力科学研究院有限公司(浙江杭州 310000)

石灰石-石膏法脱硫工艺效率高、适应煤种广,已经成为中国燃煤机组烟气脱硫的主流工艺[1]。为维持浆液离子平衡,湿法脱硫需定期排放废水;因烟气成分复杂,脱硫废水具有含盐量高、悬浮物含量高以及重金属离子超标等特点[2],处理难度大。脱硫废水现有的回用方式主要有两种[3],用于水力冲灰或灰场喷洒以及回用到除渣系统,但都存在较大缺陷。常规的“中和-絮凝-沉淀”三联箱处理工艺能有效去除悬浮物及重金属,但无法去除废水中的氯离子,难以满足部分地区的排放标准[4]。

目前,火电厂高盐废水浓缩主要有两大主流工艺,热法浓缩与膜法浓缩。热法浓缩主要有机械蒸汽再压缩、低温多效蒸馏法、多级闪蒸、低温烟气浓缩等工艺;膜法浓缩主要有反渗透、正渗透、电渗析技术等。

机械蒸汽再压缩是一种蒸汽再利用技术,根据配套蒸发器的不同而衍生出不同的水处理技术。低温多效蒸馏法是指盐水的最高蒸发温度约70℃的淡化技术,其特征是将一系列的水平管降膜蒸发器串联起来并分成若干效组,用一定量的蒸汽输入通过多次蒸发和冷凝得到多倍于加热蒸汽量的蒸馏水。该技术多用于海水淡化,一般与蒸汽压缩喷射器(TVC)联合使用,目前广东河源电厂废水处理采用该工艺,运行比较稳定、运行成本较高、初始投资高、占地面积较大。多级闪蒸因需要级数较多、占地面积大、投资较高,并不适合高盐废水处理领域,一般多在高盐废水处理的某个环节出现。这3种工艺投资高、运行成本较高且占地面积大,而大部分火电厂无空地,因此,在火电厂废水处理中的使用率低。

低温烟气浓缩是利用火电厂除尘器后烟气余热对废水进行浓缩处理,中国华电集团有限公司山东公司几家电厂采用该工艺,目前运行较好。

高盐废水膜法浓缩工艺主要有高压反渗透、正渗透、电渗析技术。高压反渗透的最佳进水溶解性总固体(TDS)在40 000~60 000 mg/L,浓水侧最大TDS可以达到100 000~120 000 mg/L,实际运行中,基本控制在80 000 mg/L。国内电力行业应用该技术较多,但受浓水侧含量盐影响,废水浓缩倍率低,不适用于脱硫废水量较多的电厂。

电渗析技术是膜分离技术之一,由于具有高效、低能耗等特点,已被多个行业广泛使用[5]。该技术在海水制盐领域拥有大量的成功应用,在国内的煤化工厂废水“零排放”项目中有所应用[6-7],具有系统运行稳定、运行成本低、占地面积小等优点,且浓水侧含盐量高,可实现高浓缩,从而减少末端废水量、降低末端废水处理成本,在火电厂的废水处理中应用前景广阔。

本研究以某电厂脱硫废水为研究对象,采用电渗析技术处理经管式膜软化后的脱硫废水,进行连续浓缩试验,研究运行电流、电压以及淡水和浓水中Cl-,SO42-,Ca2+,Mg2+等离子变化情况。

1 试验装置

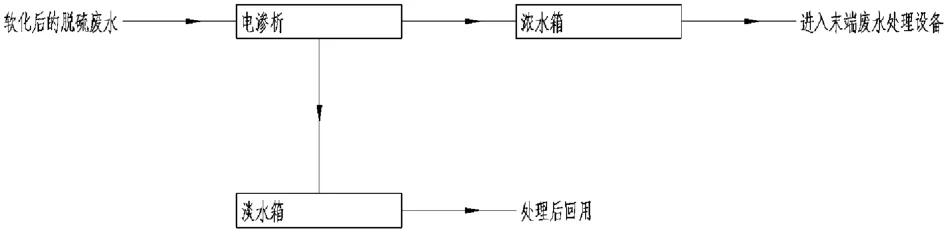

电渗析系统采用日本旭硝子株式会社原装进口产品,包括电渗析膜堆(选用一价选择性阴离子膜)、浓水箱、淡水箱、阴极液箱、阳极液箱、阻断液箱、pH调节装置、整流器(DC60V×20A)、换热器。主要流程如图1所示。

图1 电渗析系统工艺流程

2 试验原理

电渗析工艺原理是:在直流电场作用下,阴阳离子分别通过具有选择透过性的阴离子膜和阳离子膜而分开。在电渗析装置运行过程中,由于正负极相吸,淡水室中的阴离子向阳极方向迁移,透过阴离子膜进入浓水室;阳离子向阴极方向迁移,透过阳离子膜进入浓水室。浓水室中的阴、阳离子由于受到隔室两侧阳离子膜和阴离子膜的阻挡,虽然在直流电场作用下分别向阳极和阴极方向迁移,但无法迁出浓水室。浓水室盐含量因阴、阳离子不断进入而不断升高,淡水室盐含量则因阴、阳离子不断移出而下降。将阳离子膜和阴离子膜交错放置,中间通过隔板多层层积,并在其两端配置电极。原水交错注入,离子在直流电场作用下透过离子交换膜集中在浓缩室,从而达到盐分浓缩分离的效果。

3 系统介绍

某电厂目前总装机容量960 MW,根据水平衡试验结果,经前期水资源优化利用后,全厂无处消纳的废水包括循环冷却系统排水250 m3/h、脱硫废水18 m3/h及酸碱废水1 m3/h,共计269 m3/h。为了减少末端废水处理,降低投资成本,对无处消纳的废水进行浓缩处理。具体工艺路线如下:

循环水排水→循环水排水调节池→高密度沉淀池→变孔隙滤池→超滤→一级反渗透→二级反渗透→管式膜→纳滤→混合水箱→电渗析→旁路蒸发器烟气喷雾蒸发干燥技术;

脱硫废水→三联箱→脱硫废水调节池→管式膜→纳滤→混合水箱→电渗析→旁路蒸发器烟气喷雾蒸发干燥技术。

因高盐废水量大,在新建电渗析设备前,对高盐废水的电渗析处理设备进行小试试验。在系统外单独对脱硫废水进行软化,经管式膜后进入电渗析设备进行脱盐浓缩。试验过程中记录电压、电流、脱盐液电导率和浓缩液电导率随运行时间的变化,以及进水量、脱盐液溢流水量和浓缩液溢流水量,连续进行浓缩试验,直到电压、电流、脱盐液电导率和浓缩液电导率不再随运行时间发生明显变化。过程中取几组原水水样、脱盐液水样和浓缩液水样进行水质分析,主要分析淡水和浓水中的Cl-,SO42-,Ca2+,Mg2+等离子,获得电渗析浓缩工艺可以达到的浓缩液TDS极限值,对应脱盐液TDS值的电流和电压,计算吨水电耗和药剂消耗。

4 试验结果

4.1 运行数据

电渗析装置运行29 h,原水进水量约为3 583.8 L,平均123.6 L/h;脱盐液溢流量约为3 385.8 L,平均116.8 L/h;浓液溢流量约为198.0 L,平均6.8 L/h。平均回收率约为94.5%。

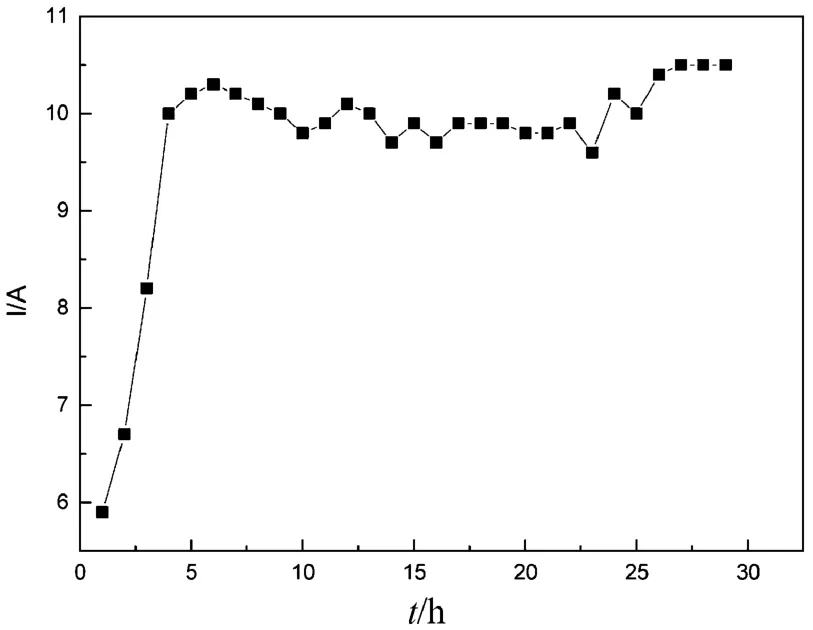

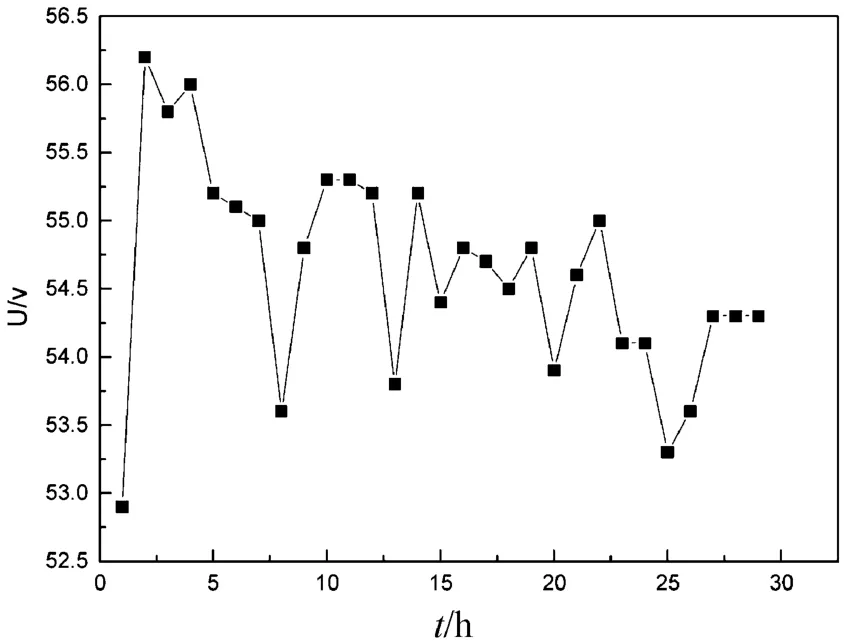

电流及电压随运行时间的变化曲线分别如图2与图3所示。

图2 电流随运行时间变化曲线

图3 电压随运行时间变化曲线

电流与电压反应了电渗析电耗,决定运行成本。由图2可知,系统运行到最后3 h,电流稳定在10.0 A;由图3可知,系统电压较稳定,维持在54.3 V左右。运行初期,淡水侧与浓水侧浓度差未形成,电流较小,随浓度差慢慢形成并趋于稳定,电流逐步增大,最后保持稳定。由两图可知,平均每小时电耗约为0.543 kW·h,吨水电耗约为4.39 kW·h。

4.2 水质分析结果

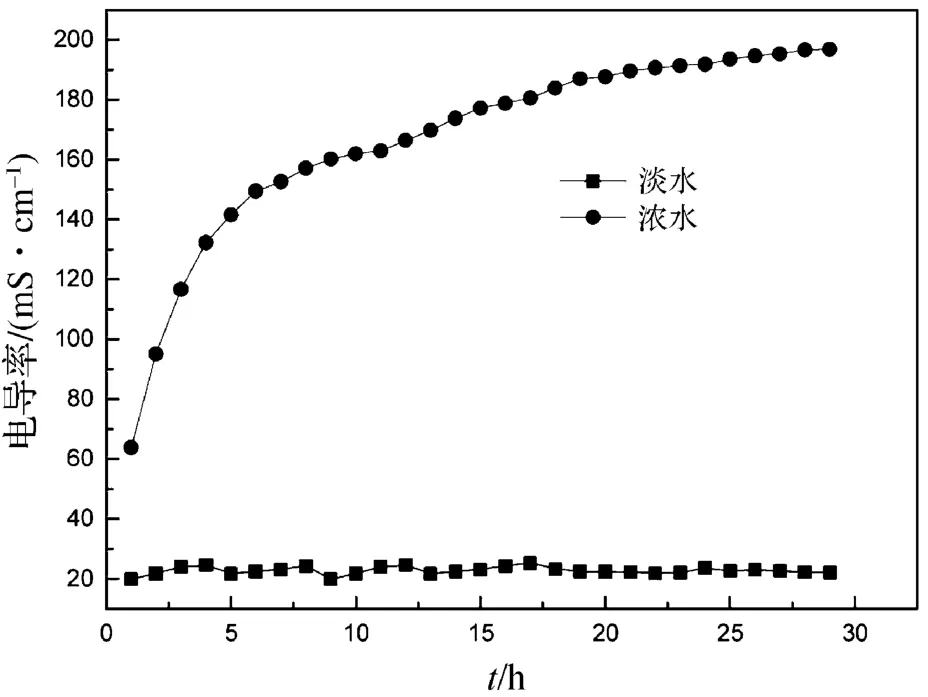

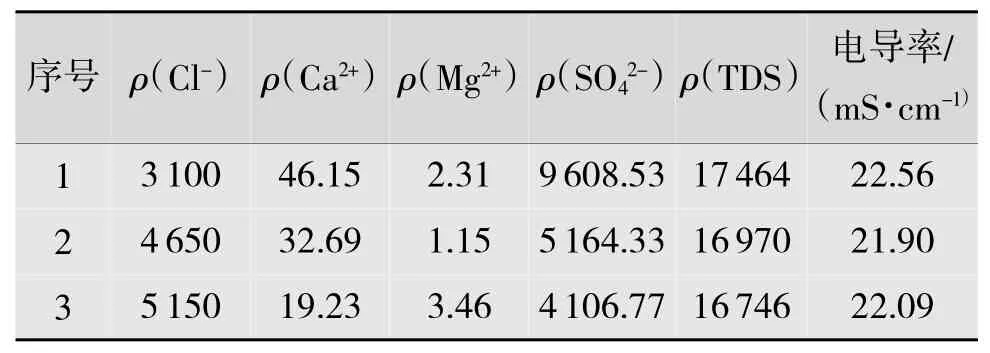

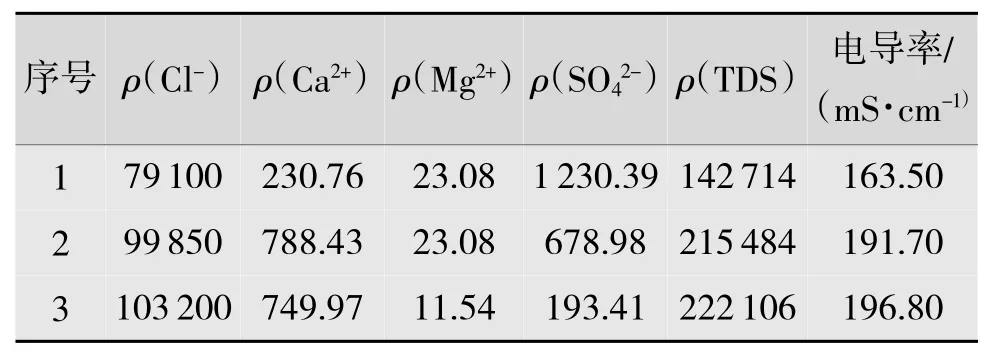

稳定运行不同时间段电渗析进水、淡水和浓水水质分析结果分别见表1、表2和表3;淡水与浓水电导率随运行时间的变化情况见图4。

图4 电导率随运行时间变化情况

表1 电渗析系统进水水质分析结果mg/L

表2 电渗析系统淡水水质分析结果mg/L

表3 电渗析系统浓水水质分析结果 mg/L

上述表格,表1的3组数据进水TDS质量浓度为31 000~37 000 mg/L,处理效果良好,表明电渗析能够处理高含盐废水;表3中,浓水侧TDS最高质量浓度为222 106 mg/L,相应的浓缩倍率约为7,表明电渗析在处理高含盐废水时,能够实现高浓缩倍率,从而减少末端废水量,达到减少零排放系统投资的目的。

由上表可以得知,Cl-去除率约为63%,二价离子基本不能去除,说明选用一价选择性阴离子膜处理脱硫废水,对SO42-截留效果较好。

考虑高浓缩倍率下的结垢风险,按ρ(Ca2+)=788.43 mg/L和ρ(SO42-)=1 230.39 mg/L计算溶度积,为233.19 mmol/L,小于溶度积常数(2 000 mmol/L),因此浓水侧CaSO4结垢风险极低。

由图4可以直观看出:随运行时间的推进,浓水侧电导率逐步增大,运行约3 h后趋于稳定;淡水侧电导率保持稳定,出水水质能够得到保证。图4与图2对比分析,在运行初期,浓水侧电导率较低,电渗析电流较小,随浓水侧浓缩倍率提高,电导率升高,电流变大。

5 结论

(1)一价选择性阴离子膜能够有效截留SO42-,处理高盐废水效果较好

(2)电渗析装置浓缩倍率较高,浓水侧含盐量最高至222 106 mg/L,淡水侧水质稳定,含盐量约为17000 mg/L。

(3)电渗析电耗和浓水侧含盐量线性相关,含盐量越高,电耗越高。本次试验中,浓水侧TDS质量浓度约220000 mg/L时,吨水电耗约为4.39 kW·h。