富满油田超深井井身结构优化技术与应用

宋周成,翟文宝,邓昌松,徐 杨,徐席明,汪 鑫,文 涛

1中国石油塔里木油田公司 2中国石油集团工程技术研究院有限公司 3中国石油川庆钻探公司工程有限公司新疆分公司

0 引言

富满油田是塔里木油田原油上产的主力区块和增储上产阵地,其目的层为埋深8 000 m左右的奥陶系一间房组和鹰山组[1],包括玉科、哈得23、富源、跃满、跃满西、果勒、满深等区块。跃满、富源、哈得23区块原主体井身结构为塔标Ⅲ三开井身结构,二开技术套管下入层位以奥陶系良里塔格组为主,完井方式裸眼或筛管完井。跃满西区块早期主要采用塔标III三开结构,2018年以后逐步优化为塔标Ⅰ四开结构。玉科区块受膏盐层影响,井身结构由早期塔标Ⅲ三开优化为塔标Ⅰ四开。鹿场区块主要采用塔标Ⅰ四开井身结构,果勒区块考虑到铁热克阿瓦提组高压盐水层、桑塔木组侵入岩、鹰山组异常高压等因素,均设计采用塔标Ⅱ五开结构[2]。由于井身结构设计不够合理,造成多井次发生井壁失稳、卡钻、断钻具和套管变形等井下复杂事故2018年富满油田各区块时效图(图1),导致超钻井周期长、成本高,严重制约了富满油田高效开发进程[3- 4]。

图1 富满油田2018年各区块时效图

通过分析现有井身结构存在的不足,利用套管和钻柱的强度校核方法优化塔标Ⅲ三开套管下深极限和塔标Ⅰ四开套管强度,拓展形成满足超8 000 m井深要求的塔标Ⅱ四开井身结构。对于Ø200.03 mm套管安全系数低于1.5的井,由塔Ⅲ三开结构调整为塔I四开结构,并针对二叠系恶性漏失问题,根据二开Ø244.50 mm套管下深,合理选择钻机施工方式。这些措施完善超深井(井深超8 000 m)钻井技术,形成三套井身结构设计方案,以期促进富满油田大规模高效经济开发,有力地推动和引领我国油气勘探向深层超深层复杂领域的持续探索[5- 6]。

1 井身结构使用现状及不足

1.1 富满油田地质与钻井复杂概况

富满油田地层自上而下钻遇第四系、新近系、古近系、白垩系、侏罗系、三叠系、二叠系、石炭系、泥盆系、志留系和奥陶系等。其中,二叠系普遍发育破碎性火成岩,底界埋深4 400~5 400 m,厚度80~690 m(全区差异较大),该地层钻进和固井易发生井漏[7];玉科、哈得23石炭系发育的标准灰岩段含有膏盐岩(玉科区块厚度为60~200 m),钻进和固井易发生缩径,导致卡钻、套管下入困难、挤毁套管等问题[8];跃满西、果勒的奥陶系铁热克阿瓦提组含有高压盐水层极易引发溢流;奥陶系桑塔木组局部发育有侵入岩,可钻性差,易发生恶性漏失[9]。

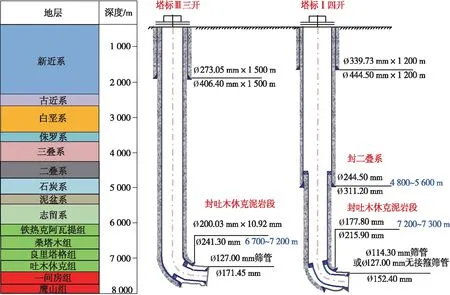

1.2 富满油田原井身结构

富满油田前期主体采用两套井身结构,如图2所示。跃满、富源、哈得23等区块主体采用塔标Ⅲ三开的井身结构,其中二开200.03 mm技术套管下至良里塔格组顶部或吐木休克组底部。受必封点(易缩径的膏盐岩层)和井深限制,玉科、跃满西、鹿场、果勒等区块主体采用塔标Ⅰ四开井身结构,其中玉科区块Ø244.50 mm套管封膏岩层,跃满西、果勒、鹿场等区块二开Ø244.50 mm技术套管下入二叠系以下100 m左右,三开Ø177.80 mm技术套管下入层位以奥陶系良里塔格组为主。

图2 富满油田主体井身结构图

1.3 原井身结构存在的不足

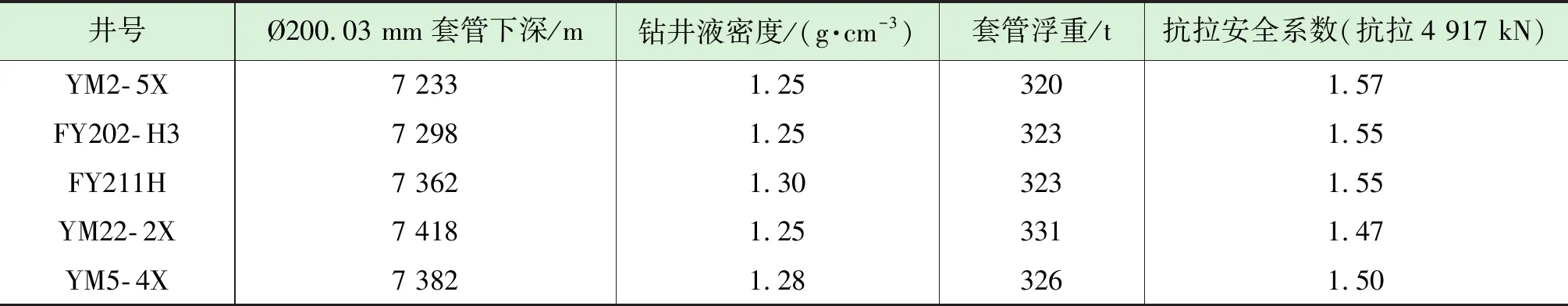

1.3.1 Ø200.03 mm套管塔Ⅲ三开结构存在的不足

塔标Ⅲ三开井身结构具有钻完井周期短,成本低的优点,但随着跃满、富源等区块平均井深由2015年的7 240 m增加至2019年7 587 m,已有部分井二开Ø200.03 mm技术套管下深达7 274~7 418 m,抗拉安全系数为1.47~1.51,低于行业标准SY/T5724《套管柱结构与强度设计》和股份公司《高温高压及高含硫井完整性设计准则》的规定值1.6~2.0的要求(表1),造成安全隐患,因此亟需优化塔标Ⅲ三开的二开技术套管下深极限。同时,二叠系漏层未专封,裸眼井段过长,使得塔标Ⅲ三开的井身结构应对井下故障复杂时处理能力弱,需调整为塔I四开结构。

表1 二开Ø200.03 mm套管抗拉安全系数低于1.60的井统计表

1.3.2 Ø244.50 mm套管塔Ⅰ四开结构存在的不足

相较于塔标Ⅲ三开钻完井周期更长,费用更高,塔标Ⅰ四开存在以下几方面问题(表2)。

(1)Ø127.00 mm+Ø88.90 mm钻具组合处理卡钻等事故复杂能力受限。

(2)部分井段套管强度也难以满足《套管柱结构与强度设计》标准要求,生产阶段易发生套管变形问题。

(3)塔标Ⅰ四开难以有效满足常规水平井后续大尺寸(大于Ø127.00 mm)多级分段改造需求。

此外,在钻进和固井期间,二叠系火成岩段易发生漏失,加之下部奥陶系铁热克阿瓦提组发育高压盐水层,使得二叠系与奥陶系铁热克阿瓦提组不宜合打,通常采取二开钻穿二叠系进入石炭系地层150~250 m后下入Ø244.50 mm套管。但是由于二叠系地层埋藏较深(一般均超过5 400 m),考虑钻井液密度、Ø244.50 mm特殊螺纹套管以及A级70钻机安全载荷(表3)等条件,Ø244.50 mm套管最大下深为5 544 m。但部分井Ø244.50 mm套管下深超过了5 600 m,导致提升重量过大,使得70钻机载荷无法满足要求。同时,受限于塔里木油田80钻机资源紧张(70钻机是80钻机的4.34倍),需统筹兼顾二开套管下深与钻机资源,合理选择钻机类型。

表2 玉科区块三开井复杂统计表

表3 钻机评级标准及安全载荷

2 超深井井身结构优化技术

2.1 二开套管下深优化与套管强度优选

针对塔标Ⅲ三开和塔标Ⅰ四开的井身结构问题,依据《套管柱结构与强度设计》标准,以《套管柱结构与强度设计》标准中抗拉力强度安全系数下限(1.60)确定套管下入深度极限[10]。结合表1确定现场实际校核数据:Ø200.03 mm技术套管线重为512.08 N/m,钻井液密度取1.30 g/cm3,浮力系数为0.835,则确定套管下入深度为7 200 m。所以,将塔标Ⅲ三开的二开Ø200.03 mm技术套管下入深度极限确定为7 200 m。

结合跃满、富源区块储层埋深情况,推荐Ø200.03 mm技术套管下深小于7 200 m时仍沿用塔标Ⅲ三开的井身结构,但是若下入深度超过7 200 m时,则推荐采用塔标Ⅰ四开来满足必封点和套管抗拉强度安全系数标准。

此外,为提高套管抗内压能力,按照极限工况(生产井口油管泄露)条件计算,目前塔标Ⅰ四开所用的Ø244.50 mm套管所能承受的极限压力系数为1.67。如果地层预测压力系数小于1.67,则可以继续沿用塔标Ⅰ四开的井身结构。如果在生产阶段按机采液面掏空3 000 m计算,则Ø244.50 mm(钢级110TS×13.84 mm)及以上级别套管可以保证后期生产安全。如果预测地层压力系数小于2.04,则不需要回接Ø200.03 mm套管,否则三开完钻后需要考虑先回接再实施四开钻进。

2.2 井身结构设计方案

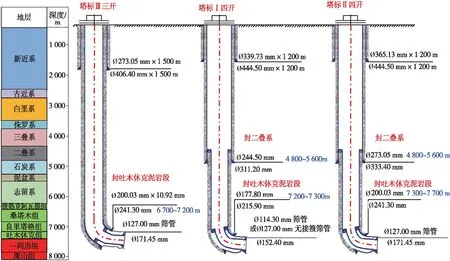

根据富满油田钻井深度、特殊地层情况及现场施工要求,目前富满油田已形成三套井身结构方案如图3所示。

2.2.1 塔标Ⅲ三开

一开下入Ø273.05 mm套管至井深1 500 m,封固上部疏松层;二开钻揭一间房顶垂深2~4 m后下入Ø200.03 mm套管;三开钻达目的层设计井深裸眼或筛管完井。主要适用于跃满、富源、哈得23等区块的吐木休克组埋深7 200 m以浅、井深在7 000~7 600 m范围井。二叠系深度范围在4 800~5 200 m之间,二开Ø200.03 mm套管下深7 300 m左右,70钻机能够满足要求。该结构具有钻完井周期短,成本低的优点。但是,如果地质预测桑塔木组发育侵入体,根据需要优化为塔Ⅰ四开结构。

2.2.2 塔标Ⅰ四开

一开下入Ø339.73 mm套管至井深1 200 m,封固上部疏松层;二开钻穿二叠系垂深150~250 m左右下入Ø244.50 mm套管,封二叠系易漏易塌层;三开下入Ø177.80 mm尾管,封吐木休克泥岩段;四开为筛管/裸眼完井。主要适用于玉科、跃满西、鹿场、果勒等区块的吐木休克组埋深7 300 m以深、井深小于8 000 m,二开套管下深不超过5 000 m,70钻机能够满足要求。该结构可以专封二叠系火成岩和石炭系膏盐层,提高应对井下复杂的处理能力。

图3 富满油田优化后主体井身结构图

2.2.3 塔标Ⅱ四开

该结构必封点与塔标Ⅰ四开井身结构相同,同时综合考虑地质复杂、井深与水力参数、钻具抗拉强度等因素,套管尺寸较塔标Ⅰ大。主要适用于玉科、跃满西、鹿场、果勒等区块的吐木休克组埋深7 300 m以深、井深超过8 000 m,一般使用80钻机或者“以小换大”钻机接力。该结构具有钻具抗拉强度高、水力参数强、应对井下复杂处理能力更强的优点,也可以满足富源和果勒地区8 000 m超深高压凝析油的开发要求,延长油井开采周期,为后续修井、开窗侧钻创造更好条件。

3 现场应用

富满油田由过去两套井身结构优化到现在三套井身结构后,现场应用效果显著。例如,采用塔标Ⅰ四开的跃满3- H8井比塔标Ⅲ三开的跃满3- H13井事故复杂率降低2.7%。此外,果勒3井完钻井深8 505.98 m,创富满油田塔标Ⅱ四开井身结构已完钻井最深记录,这标志着塔标Ⅱ四开井身结构可满足富满油田超深井(大于8 500 m)安全钻井需求。

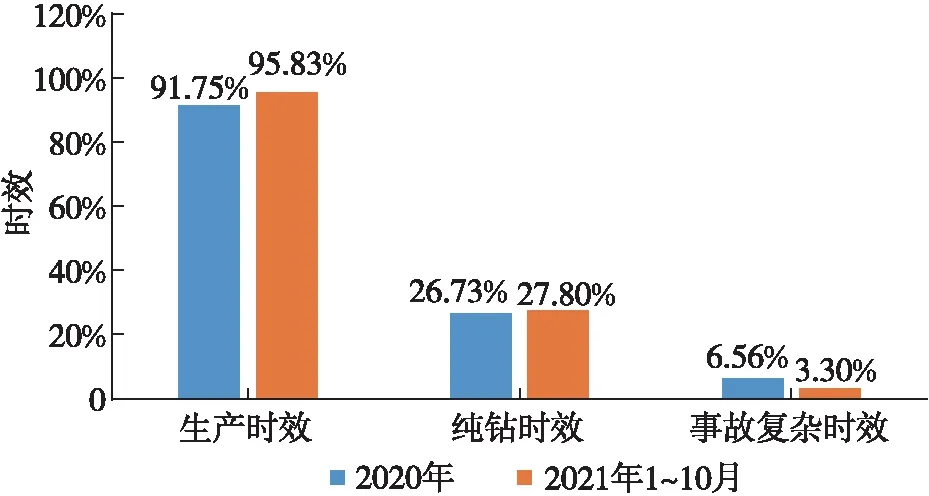

2021年1~10月,富满油田共计完钻43口井,平均生产时效95.83%,纯钻时效27.8%,事故复杂时效3.3%,与2020年相比,生产时效增加4.08%,纯钻时效增加1.07%,事故复杂时效降低3.26%,如图4所示。同时,5 000 m以前平均进度较2020年缩短约10 d,5 000~7 500 m平均进度较2020年缩短约15 d,单井平均节约钻井成本400×104~500×104元。

图4 富满油田近年完钻井时效分析

4 结论与建议

(1)在分析富满油田现有井身结构不足的基础上,基于套管和钻柱的强度校核方法,优化了塔标Ⅲ三开的套管下深极限为7 200 m,拓展了满足超8 000 m井深要求的塔标Ⅱ四开井身结构,明确了塔标Ⅰ四开和塔标Ⅱ四开的套管强度,优化形成了三套分区块井身结构设计方案。

(2)采用优化后的三套井身结构方案,井下事故复杂明显减少,现场应用效果显著,表明优化后井身结构方案设计基本科学合理,具有推广应用前景。

(3)随着富满油田开发深入,钻井过程中将面临更加复杂的地质结构(多条断裂及多套盐层)和压力系统,三套井身结构仍存在优化空间,因此亟需开展地质工程一体化研究,加强地层压力预测、地应力特征分析及必封点位置优选等工作,为合理的个性化井身结构优化提供新思路和基础保障。