微发泡注塑制品表面质量的优化研究

翟玉娇,信春玲,何亚东,闫宝瑞,乔林军

(北京化工大学机电工程学院,北京 100029)

0 前言

微发泡注塑技术是采用注塑方式,将超临界流体与聚合物熔体在机筒内混合均匀形成均相熔体[1⁃2],再由快速的压力降和温度变化造成溶液的热力学不稳定性,从而引发大量气泡成核[3⁃5],气泡经过长大和冷却定型,最终形成制品,如图1所示。相关的微发泡注射成型工艺如图2所示,采用这种技术制备的微发泡材料孔径一般小于 10 μm,泡孔密度高达 109~1015个/cm3[5⁃7]。由于微发泡制品中泡孔尺寸小于其原已存在的缺陷尺寸,因此能够在减重的同时提高其刚性,并且不会对强度等性能造成明显影响[8⁃9]。凭借这些优异的性能,微发泡材料的应用非常广泛,可用于汽车内饰、建筑材料、家用电器、信息工程、医疗卫生、运动器材等方面[10]。

图1 微发泡注塑技术原理示意图Fig.1 Schematic diagram of microfoam injection technology

图2 微发泡注塑成型工艺示意图Fig.2 Schematic diagram of microfoam injection molding process

在微发泡注塑技术中,制品表面质量受到诸多因素的影响。例如,在微发泡注塑的塑化阶段,螺杆混合形成的单相溶液的均匀程度会对制品表面质量产生直接影响,在微发泡注塑的成型阶段,气泡的成核和生长会直接影响泡孔的数量和直径大小,进而影响制品表面质量[11⁃13]。

本文通过自行搭建的微发泡注塑注气系统,对比研究高压短时和低压长时两种注气方式对制品表面质量的影响,并在此基础上,优选低压长时注气方式,以熔体温度、注气压差、储料长度为工艺参数,研究冷却时间与制品表面出现大气泡概率之间的关系,为后续优化制品的表面质量提供依据。

1 实验部分

1.1 主要原料

PP,E02ES,密度0.901kg/m3,热变形温度79 ℃,熔点150℃,熔体流动速率(230℃/2.16kg)1.5 g/10 min,中国石油化工股份有限公司镇海炼化分公司;

发泡成核剂,HD101,南京华都科技实业有限公司;

高纯氮气,纯度99.999%,北京顺安奇特气体有限公司。

1.2 主要设备及仪器

注射成型机,SA900/260,海天塑机集团有限公司;

超临界流体注气系统,实验室自主设计搭建;

高速混合机,SHR⁃25A,张家港市凯润机械有限公司;

数据采集卡,NI PCI⁃6221,美国国家仪器有限公司;

电子分析天平,MS105DU,梅特勒⁃托利多国际贸易(上海)有限公司;

热电偶测温仪,GM1312,深圳聚茂源科技有限公司;

扫描电子显微镜(SEM),TM4000,日本Hitachi公司。

1.3 样品制备

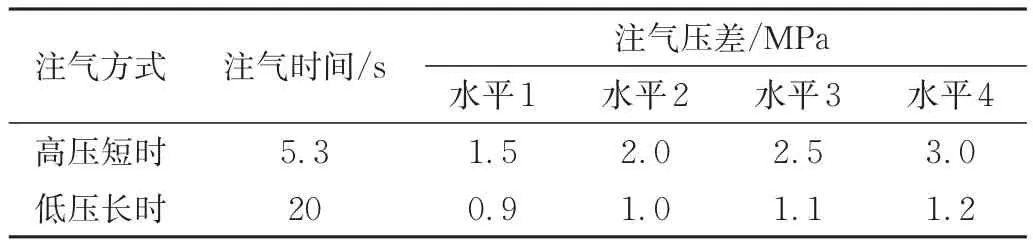

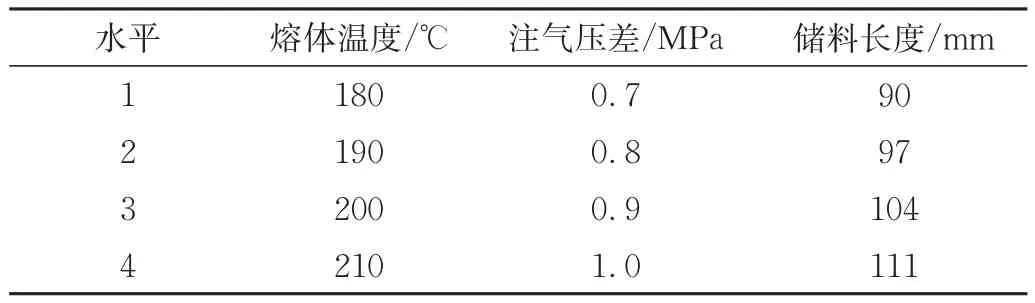

在PP中加入其质量0.5%的发泡成核剂HD101,用高速混合机以300 r/min的速度搅拌5 min,使其充分混合均匀。将混合好的物料倒入料斗中,使用配备超临界氮气注气系统的塑料注射成型机进行微发泡注塑实验,机筒中各段物料流速依次设定为30%、45%、45%、30%(该速度无单位、只代表通过流量的百分比)、注射压力140 MPa、注射速度99%、控制模具温度为35℃,每组实验条件下取10个制品;首先,进行高压短时和低压长时两种注气方式实验,具体注气工艺参数设置如表1所示,两种注气方式示意图如图3所示;其中,高压短时注气方式是指在塑化阶段以较高的注气压力,较短的注气时间进行注气;低压长时注气方式是指在塑化阶段以较低的注气压力,较长的注气时间进行注气;注气时间是指螺杆塑化过程中,从注气开始到注气结束所经历的塑化过程,由LabVIEW程序进行准确控制;注气压差是指注气压力与熔体压力之间的差值;其次,进行冷却时间与制品表面出现大气泡概率关系相关实验,工艺参数设置如表2所示。

表1 注气工艺参数设置Tab.1 Parameter of gas injection process

表2 工艺参数设置Tab.2 Setting of process parameters

图3 微发泡注塑注气方式示意图Fig.3 Schematic diagram of gas injection for microfoam injection molding

1.4 性能测试与结构表征

对空注射声音分析:用对空注射方法快速检查微发泡注塑塑化过程中制备的单相溶液质量,如果喷嘴打开后,气体混合物迅速渗出喷嘴,“无声响”或者有“轻微声响”,表明制备的单相溶液质量良好,用其进行发泡时会得到高质量的微孔注塑制品;如果气体与聚合物熔体混合不均匀,导致注气量局部过大,则在对空注射过程中会释放能量,同时伴有“较大爆鸣声”,表明制备的单相溶液质量较差;

出现大气泡概率分析:分别观察记录每组实验条件下得到的制品表面是否出现大气泡,并计算出现大气泡概率(P,%)。为了更直观地阐述制品的表面质量,对所制样品进行视觉对比,如图4所示,左边为表面质量完好的制品,右边为表面出现大气泡的制品;出现大气泡概率按式(1)计算:

图4 微发泡注塑制品Fig.4 Microfoam injection molding products

式中a——表面出现大气泡的制品数量

b——制品总数,为10个

表观形貌分析:对不同实验条件下得到的制品进行制样,取样位置如图5中红色部分所示,随后将制好的样品放入液氮环境中深冷3 h后取出迅速进行脆断,断口表面经喷金处理后,用SEM观察并拍照。

图5 取样位置Fig.5 Sampling position

2 结果与讨论

2.1 注气方式比较

在进行微发泡注塑过程中,所采用的塑料注射成型机的总储料长度为150 mm,而本次实验所设置的储料长度为111 mm,通过控制面板可以看到,每次实验都可以将机筒内塑化的物料一次性全部注入模具型腔中,没有余料,保证了每次实验进入模具型腔内的物料量相同。此外,每组条件下进行10次重复实验,且各个工艺条件稳定,排除了在实验过程中由于机器和外界环境所带来的不可避免的实验误差对最终实验结果造成干扰的可能性。综合以上分析,可以表明实验结果的可靠性。因此,在此基础上,通过对空注射声音和制品表面出现大气泡概率的方法对比研究高压短时和低压长时两种注气方式具有一定的科学性和可行性。

如表3所示,通过比较两种注气方式的对空注射声音,发现在高压短时注气方式下,出现“无声响”或“轻微声响”的概率是25%,出现“较大爆鸣声”的概率是75%;在低压长时注气方式下,出现“无声响”或“轻微声响”的概率高达75%,出现“较大爆鸣声”的概率低至25%,表明采用低压长时注气方式能够显著提高超临界流体与聚合物熔体的混合均匀性。如图6所示,为了便于对两种注气方式下成型的制品进行比较分析,将制品按照减重比划分为不同范围,并计算表面出现大气泡概率的平均值。由结果可以得出,减重比范围为0~5%时,两种注气方式下出现大气泡的概率均为零;减重比范围为5%~25%时,高压短时注气方式下出现大气泡的概率为20%~62.5%,低压长时注气方式下出现大气泡的概率仅为0~33.33%,表明在同一减重比范围内,采用低压长时注气方式得到的制品表面出现大气泡的概率要比高压短时注气方式低很多,这也和二者对空注射声音的比较结果相一致。

图6 出现大气泡概率比较Fig.6 Comparison of probability of large bubbles

表3 对空注射声音发生概率 %Tab.3 Comparison of air injection sound %

通过比较实验结果可以得出,在高压短时注气方式下,对空注射声音出现“较大爆鸣声”概率较高,对应制品表面出现大气泡的概率也较高,均明显高于低压长时注气方式下得到的实验结果。为了便于解释产生这种现象的原因,通过LabVIEW控制程序采集两种注气方式下的压力曲线图进行分析,保证二者的注气量一致。如图7(a)所示,在高压短时注气方式下,超临界氮气以较高的压力注入到机筒中,注气时间较短,导致注气过于集中,超临界氮气与聚合物熔体很难在较短时间内仅依靠螺杆的搅拌作用混合均匀,因此实验时对空注射出现“较大爆鸣声”的概率较高,形成制品表面出现大气泡的概率也较高。如图7(b)所示,通过采用低压长时注气方式,由于注气压力低,注气时间长,因此可以使超临界氮气在塑化过程中均匀地注入到机筒内,并且在螺杆的搅拌作用下,超临界氮气与聚合物熔体混合得更加均匀,实验时对空注射几乎“无声响”或者有“轻微声响”;只有在注气量较大的情况下才会出现“较大爆鸣声”,形成制品表面出现大气泡的概率也显著降低。综合以上实验结果以及机理分析,表明采用低压长时注气方式可以明显改善微发泡注塑塑化过程中超临界流体与聚合物熔体的混合均匀性,形成良好的均相熔体,从而降低制品表面出现大气泡的概率,注气方式改进整体有效。

图7 不同注气方式下的压力曲线Fig.7 Pressure curve for different gas injection methods

2.2 冷却时间与出现大气泡概率的关系

由2.1节的研究可知,采用低压长时注气方式对微发泡注塑的塑化阶段进行优化时,实验设置的冷却时间均为150 s(冷却时间由塑料注射成型机进行精准控制),得到混合均匀的单相溶液,制品表面出现大气泡的概率显著降低,但并未完全消除。因此在此基础上,通过控制冷却时间对微发泡注塑的成型阶段进行优化,以熔体温度、注气压差、储料长度为工艺参数,研究冷却时间与制品表面出现大气泡概率之间的关系,并找到所对应的最佳冷却时间。此处最佳冷却时间,是指在设定条件下消除制品表面大气泡所需要的冷却时间临界值。

2.2.1 熔体温度的影响

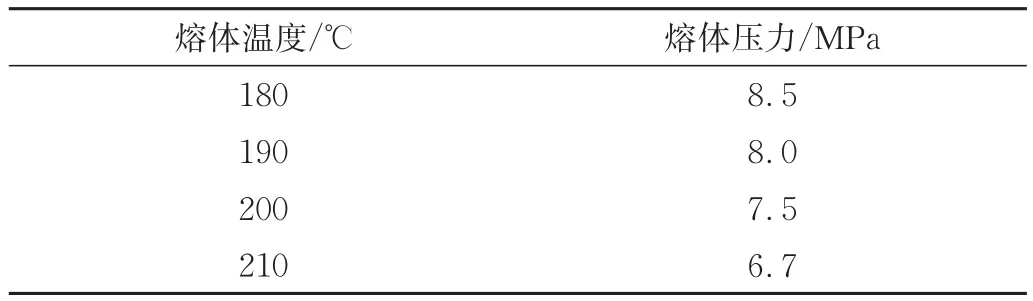

首先研究熔体温度与冷却时间的关系,由于熔体温度不同,聚合物熔体的黏度也随之改变,同一熔体背压条件下所对应的熔体压力值也会随之改变。表4为纯料状态下,通过LabVIEW控制程序采集的熔体背压6 MPa时,不同熔体温度所对应的熔体压力值,此处选取所采集熔体压力曲线中的最大值为实验采用的熔体压力值。图8为不同熔体温度下,冷却时间与制品表面出现大气泡概率的关系。如图9所示,实验发现在熔体温度一定的条件下,随着冷却时间的增加,制品表面出现大气泡的现象完全消除,且熔体温度越高,完全消除制品表面大气泡所需要的最佳冷却时间就越长,两者之间呈线性关系。

图8 熔体温度对冷却时间与出现大气泡概率关系的影响Fig.8 Influence of melt temperature on the relationship between the probability of large bubbles and cooling time

图9 熔体温度与最佳冷却时间的关系Fig.9 Relationship between the optimal cooling time and melt temperature

表4 熔体压力取值Tab.4 Melt pressure value

此时制品表面产生大气泡的主要原因是在微发泡注塑的成型阶段,熔体温度对泡孔的成核和生长产生影响,当熔体温度较低时,热力学不稳定性相对较差,成核速率也较低,同时聚合物熔体的黏度大、强度高,气泡成核生长的阻力大,因此形成的泡孔尺寸小,数量少,出现大气泡概率低。随着熔体温度升高,热力学不稳定性增强,成核速率提高。同时,升高熔体温度使得聚合物熔体的黏度降低,气泡成核生长的阻力也随之减小,气泡长大的驱动力增大[14],甚至会出现在机筒内部气泡就开始生长的现象,因此形成的泡孔尺寸较大,容易在制品内部出现泡孔合并的现象;在完成脱模取出后,由于熔体温度高,聚合物成型还不稳定,内部的气泡温度较高,压力也较高,制品取出后还有继续长大的趋势[15],因此会在制品表面形成大气泡,甚至产生大气泡破裂的现象,并伴随有较大爆鸣声。

2.2.2 注气压差的影响

图10为不同注气压差下冷却时间与制品表面出现大气泡概率的关系(熔体温度200℃)。实验发现,在注气压差一定的条件下,随着冷却时间的增加,制品表面出现大气泡的现象可以完全消除,且在一定范围内,注气压差越大,完全消除制品表面大气泡所需要的最佳冷却时间就越长,两者之间的具体关系如图11所示。此时制品表面产生大气泡的主要原因是注气压差直接反映了注气量的大小,在微发泡注塑的成型阶段,注气压差对泡孔结构产生影响;当注气压差较小时,注气量相对较小,泡孔数量少,几乎不会出现泡孔合并的现象,因此制品表面出现大气泡的概率低。随着注气压差增大,注气量增大,此时气泡数量较多,容易出现大量泡孔合并的现象,在制品内部聚集形成大气泡,而且大气泡内部的压力较高,在完成脱模取出后,此时由于制品表层的强度低,大气泡内部的能量释放,产生大气泡破裂,气体溢出,同时伴有较大爆鸣声。

图10 注气压差对冷却时间与出现大气泡概率关系的影响Fig.10 Influence of air pressure difference on the relationship between the probability of large bubbles and cooling time

图11 注气压差与最佳冷却时间的关系Fig.11 Relationship between the optimal cooling time and air pressure difference

2.2.3 储料长度的影响

图12为不同储料长度下冷却时间与制品表面出现大气泡概率的关系(熔体温度200℃)。实验发现在储料长度一定的条件下,随着冷却时间增加,制品表面出现大气泡的现象可以完全消除,且在一定范围内储料长度越长,完全消除制品表面大气泡所需要的最佳冷却时间就越长,两者之间的具体关系如图13所示。此时制品表面产生大气泡的主要原因是在微发泡注塑的成型阶段,当储料长度较短时,气体与聚合物熔体混合形成的均相溶液在注射进入模具型腔后,内部气泡有足够的空间长大,生长阻力小,因此形成的泡孔尺寸较大,容易出现泡孔合并的现象,并且此时储料长度短,形成的制品皮层薄、表层强度低,制品脱模取出后容易产生大气泡。随着储料长度增加,泡孔生长空间减小,生长阻力不断增大,因此形成的泡孔尺寸逐渐减小,不易出现泡孔合并的现象,制品表面出现大气泡的概率也相对较低。

图12 储料长度对冷却时间与出现大气泡概率关系的影响Fig.12 Influence of storage length on the relationship between the probability of large bubbles and cooling time

图13 储料长度与最佳冷却时间的关系Fig.13 Relationship between the optimal cooling time and storage lengths

2.2.4 断面形貌分析

经过上述研究可以发现,在微发泡注塑塑化阶段制备得到良好均相溶液的基础上,通过延长冷却时间,可以完全消除制品表面出现大气泡的现象,且在一定范围内,熔体温度越高、注气压差越大、储料长度越长,所需要的最佳冷却时间就越长。图14为不同工艺条件下PP断面形态随冷却时间变化的SEM照片,放大倍率为50。图14(a)~(d)为熔体温度210℃时制品内部泡孔形态随冷却时间的变化。可以看出冷却时间为170 s时,视场中泡孔数量较少,泡孔分布不均匀,泡孔合并以及破裂现象严重;此时由于冷却时间较短,聚合物成型不稳定,泡孔内部的温度和压力都比较高,但制品表层强度较低,因此在此时将制品完成脱模取出后,内部泡孔还有继续长大的趋势;当泡孔内部的压力足够高时,大量合并的泡孔会聚集形成大气泡,并在制品表面产生破裂,随着气体的释放产生较大爆鸣声;当冷却时间延长至175 s时,视场中泡孔数目增多,气泡通过不断向四周分散,整体分布逐渐趋于均匀,从而大幅度减少了泡孔的聚集合并,但此时由于冷却时间不足,依旧会在制品表面产生大气泡;当冷却时间延长至180 s和185 s时,此时达到最佳冷却时间,泡孔内部的温度和压力降低,同时制品表层强度有所提高,泡孔整体分布较均匀,泡孔尺寸稳定,聚合物成型稳定,因此不会出现大量泡孔合并的现象,得到了表面质量较好的制品。同样,也可以在图14(e)~(h)和图14(i)~(l)中分别看到当注气压差(0.7 MPa)和储料长度(111 mm)不变的情况下,制品内部的泡孔形态也会随着冷却时间的增加呈现相同的变化趋势。综合上述分析可知,延长冷却时间可以消除制品表面产生大气泡现象。

图14 PP断面形貌随冷却时间的变化Fig.14 Change of PP section morphology with cooling time

3 结论

(1)在微发泡注塑的塑化阶段,制品表面形成大气泡的原因是采用了高压短时注气方式,此时注气压力高,注气时间短,气体与聚合物熔体很难在较短的时间内仅依靠螺杆的搅拌作用混合均匀,因此对空注射出现“较大爆鸣声”的概率高达75%,制品表面出现大气泡的概率高达20%~62.5%,生产的制品表面质量差,成品率低;低压长时注气方式的注气压力低,注气时间长,可实现在整个塑化过程中全程注气,同时在螺杆的搅拌作用下,形成良好的均相溶液,因此对空注射出现“较大爆鸣声”的概率降低至25%,制品表面出现大气泡的概率降低至0~33.33%,注气方式改进有效,但并未完全消除大气泡;

(2)采用低压长时注气方式时,延长冷却时间可以完全消除制品表面的大气泡,且熔体温度越高、注气压差越大、储料长度越大,消除大气泡所需要的最佳冷却时间越长;

(3)延长冷却时间可以解决制品表面出现大气泡的问题,但不足之处是虽然能保证连续生产出表面质量完好的制品,但由于冷却时间较长,生产效率变低,需要在未来的研究中对模具的冷却系统进行优化设计,从而缩短成型制品的冷却时间,提高生产效率。

环境友好高分子材料创新团队简介

“环境友好高分子材料创新团队”,是以塑料可持续、绿色发展为主要研究方向,主要研究塑料对人体卫生、健康、安全及环境的可能存在安全性的问题,研究塑料低碳绿色成型加工共性技术,解决有关人体健康、环境安全性质量控制所需的检测共性技术问题,建立标准及其关键评价技术。团队完善了我国降解塑料标准体系,实验室能力获得中美德多国机构授权,是塑料产业绿色发展、降解塑料规模化应用主要驱动者之一。团队2015年获批北京工商大学特色科研团队,所在的高分材料与工程专业2008年获评北京市特色专业、2019年获批教育部国家一流专业建设点,材料加工工程二级学科2008年获批北京市重点建设学科,“产学研相结合人才培养模式”曾获北京市教育教学成果2等奖,有较好的专业教育基础。2016年,所在实验室分别获批塑料卫生与安全质量评价技术北京市重点实验室和中国轻工业绿色塑料成型与质量评价重点实验室。团队负责人翁云宣教授兼任中国塑协降解塑料专委会秘书长,获农业农村部农牧渔业丰收奖1项,国家质检总局标准创新贡献奖2项,中国轻工业联合会科技进步奖3项,制定国家标准25项,SCI收录论文58篇(一作或通讯40篇),著作2部。