低温多效海水淡化蒸发器换热管振动监测与分析

侯 峰,张 奭,刘 瑞,陈向民,向沫煜,李录平

(1.河北国华沧东发电有限公司,河北 沧州 061113;2.长沙理工大学 能源与动力工程学院,长沙 410014)

随着气候变化、人口增长、环境污染等问题造成的水资源日益短缺,海水淡化越来越受到世界各国的重视,发展海水淡化技术成为解决淡水资源不足的有效方式之一[1]。低温多效蒸发海水淡化(Multieffect evaporation desalination)方法是在传统的蒸发法的基础上发展起来的,其主要原理是将蒸发产生的二次蒸汽再作为加热蒸汽来对下一效海水进行加热。低温多效蒸发技术具有淡化水品质高、海水预处理要求低以及对海水温度适应范围广等优点,尤其适合与火力发电厂结合,在我国北方沿海地区进行电、热、水多联产[2]。

由于低温多效蒸发中的水平降膜蒸发器能有效利用低品位热源,具有总传热系数大、传热损耗小、过热区小及不容易结垢等特点[3]。但该型蒸发器传热管因流体诱发振动和海水腐蚀等原因导致的传热管弯曲、破损等故障频发,对整个装置运行的安全性和可靠性造成很大影响。蒸发器因流体诱发振动导致失效的比例几乎占其损坏总量的30%[4],因此需要特别考虑流体诱发振动的影响。

目前,国内外研究流致振动的方法主要有3种:解析法、实验法和数值方法。解析法主要根据势流理论对充液管路的振动进行研究;实验法是最直接的研究方法,可以得到流体脉动对管路作用后产生的结构振动数据;数值方法是采用ANSYS等分析软件模拟流体脉动对管壁的激励进行分析。文献[5]采用有限元法对管束进行了动态特性分析,得到管束结构的固有频率,探明了换热器的固有频率是影响换热器管束振动的重要参数;文献[6]利用Donnell非线性薄壁管束方程和线性流固耦合模型,研究了管束不同厚径比、长径比对管束振动的影响,增大相同比例的圆柱管束的周向波数会降低壳的固有频率,增强圆柱壳的亚临界特性;文献[7]用数值分析方法研究了管束截面、厚度和质量块对管束振动特性的影响,得到了其横截面和质量块对管束的振动特性影响显著。在实验研究方面,文献[8]用实验方法研究了流体对管束产生的涡激振动的影响,当升力频率与固有频率靠近时,会使管束发生剧烈振动;文献[9]探究了不同的管束排列组合和换热管固有频率对管束振动产生的影响,发现在所有六柱阵列中,流速超过某一临界值时,圆柱体均发生流体弹性失稳,在临界速度以上,圆柱体沿椭圆形轨道振动。为确保大型MED装置的安全可靠,防止换热管束因振动导致破裂,文献[10–11]进行了一系列试验研究,获得了一些对MED装置的优化设计、可靠运行有指导价值的结论。

为了研发出高可靠性、高效的大型MED 装置,河北国华沧东发电有限责任公司研发出一种新型1 000 吨/日海水淡化中试装置,旨在通过该试验装置的研究,获得开发大型MED装置的试验依据。本文以1 000 吨/日海水淡化中试装置为研究对象,通过换热管流体耦合振动的理论计算、试验研究、运行过程的振动监测等技术手段,探明换热管自振频率分布特性以及装置不同运行工况下换热管的振动变化规律,评估换热管在运行过程中振动损伤风险,为大型低温多效海水淡化蒸发器设计提供理论和试验依据。

1 海水淡化试验装置简介

1.1 试验装置基本结构

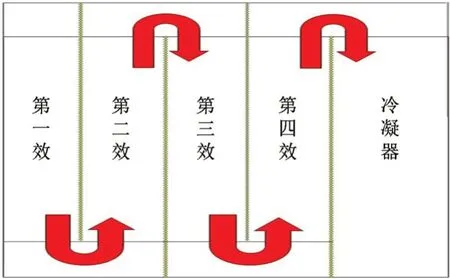

本文所述的海水淡化中试装置采用水平管降膜蒸发器[12–14],其中蒸发器有4效,总体结构布局如图1所示。该装置中的换热管水平排列,壳体为矩形结构,蒸发器内管束分为上管束、中管束、下管束3 个区域,海水自管束顶部喷洒下来与换热管进行换热,上、中管束区域产生的蒸汽在各自尾部经折流到达除沫器,因此不同区域管束之间留有一部分空间,保证蒸汽流通顺畅。如图2所示为单效蒸发管束布置结构图。

图1 中试装置总体结构布局示意

图2 单效蒸发器管束布置结构示意

1.2 试验装置工艺流程

低温多效海水淡化装置可以采用顺流、逆流、平行三种进料方式。本文所述试验装置采用平行进料,即来自冷凝器的进料盐水同时进入各效蒸发器,蒸发后的浓盐水直接进入下一效蒸发器底部闪蒸出部分蒸汽后排出,而不作为下一效的入料盐水。

海水淡化主要流程为:首效蒸汽输入到蒸发管内,管内蒸汽凝结释放汽化潜热,热能通过管壁传递至管外表面加热管外海水,管外部分海水受热蒸发生成二次蒸汽,产生的二次蒸汽作为下一效中的加热蒸汽,由下一效的管外海水冷凝生成产品水,最后一效的蒸汽由冷凝器进行冷凝。

1.3 试验装置基本结构参数

本文中试装置蒸发器内一共有4 效蒸发器,蒸发器喷淋密度0.057 kg(/m∙s)~0.068 kg(/m∙s),蒸发温度40℃~70℃,蒸发量(额定蒸发量)12.4 t/h~6.2 t/h。

各蒸发器内单根换热管总长为9 m,管束呈正三角形排列。选择第一效与第三效的管束进行振动测试,其基本尺寸结构如下:

(1)第一效蒸发器的换热管材质为铝管,管板之间平均布置5 个隔板,将换热管沿管长方向分隔成6个管段,管束尺寸为Φ25.4×1.2 mm,隔板间距l=1.5 m;

(2)第三效蒸发器的换热管材质为钛管,管束1顶部三排钛管尺寸为Φ25.4×0.3 mm,管板之间平均布置7 个隔板,将其分成了8 个隔段,隔板间距l=1.125 m。为了防止换热管振动,铝管和钛管在管板和隔板与传热管间都垫了胶圈,如图3所示。

图3 换热管与管板、隔板的连接方式示意

2 换热管固有频率理论计算与现场测量

2.1 换热管固有频率理论计算

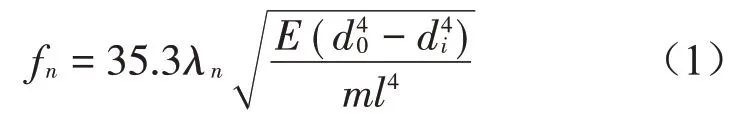

根据国家标准《GB/151-2014》,换热器等跨距换热管束横向振动第n阶固有频率fn按如下公式计算:

其中:d0——换热管外径,m;

di——换热管内径,m;

E——换热管材料的弹性模量,MPa;

l——换热管跨距,m;

m——换热管单位长度的质量,kg/m;λn——频率常数。

由两端简支模型得到第一、三效蒸发器管束的第1阶固有频率计算值分别为30.92 Hz、52.36 Hz。

2.2 换热管固有频率现场测量

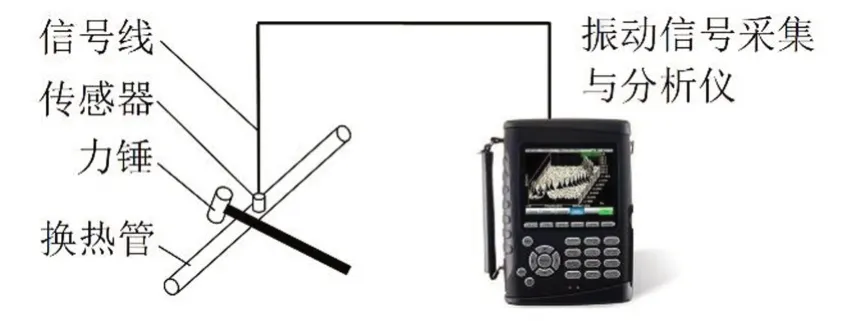

换热管固有频率检测系统如图4所示。换热管固有频率检测系统由便携式动态信号分析仪(Coco80)和振动加速度传感器构成。加速度传感器采用日本理音公司微型单轴加速度传感器PV-90I,该传感器的测量频率范围3 Hz~20 000 Hz(±1 dB);灵敏度:0.44 mV/(m/s2);传感器自身质量仅1.8 g,对换热管自振频率影响小。

图4 换热管振动固有频率检测系统

采用瞬态激励法测量换热管固有频率。在两种管束上分别选取6个振动测点进行测量,每个测点上测量3 次,以18 次测量值的算术平均值作为换热管的实际固有频率。

图5为实际测量得到的换热管固有频率值,第一效的第1 阶固有频率测量值的算术平均值为32 Hz,而第三效的第1 阶固有频率测量值的算术平均值为52.5 Hz。可以看出,现场测量值与理论计算值相近。测量结果表明,采用胶圈连接的换热管的固有频率计算可以采用两端固定中间简支的等跨管束的固有频率计算公式。

图5 两种管束冷态无喷淋工况下的1阶固有频率值

3 管束振动监测分析

3.1 振动监测系统简介

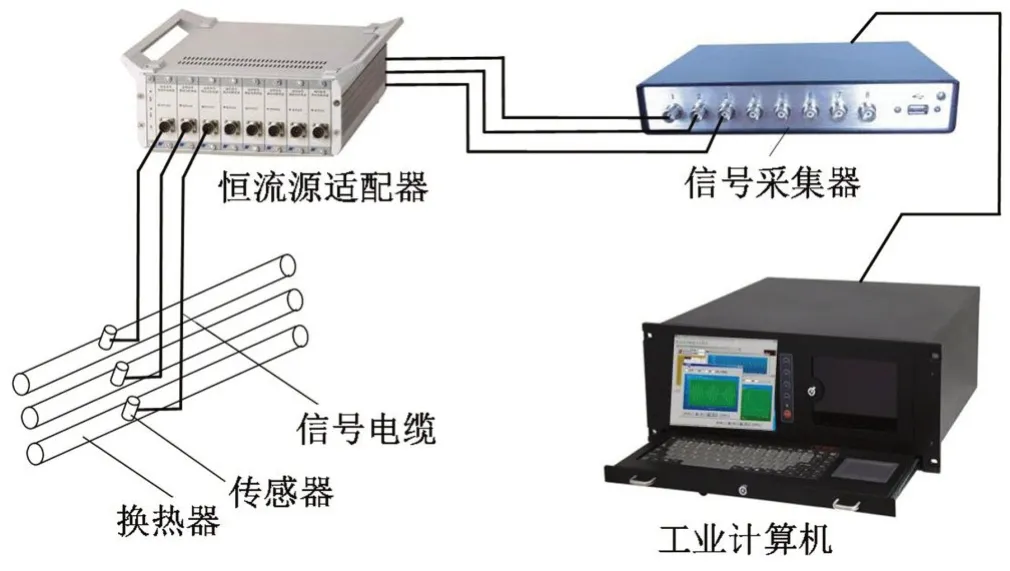

蒸发器换热管振动监测系统结构如图6所示,该系统主要由振动传感器、恒流源适配器、振动信号采集器、计算机、信号电缆等硬件,以及信号采集、信号分析、振动监测等软件组成。其外观尺寸和现场安装如图7所示,该型振动传感器的主要性能指标为:灵敏度100 mV/g、量程50 g、频率范围0.5 Hz~7 kHz。

图6 换热管振动监测系统结构

图7 压电加速度传感器结构与现场安装示意

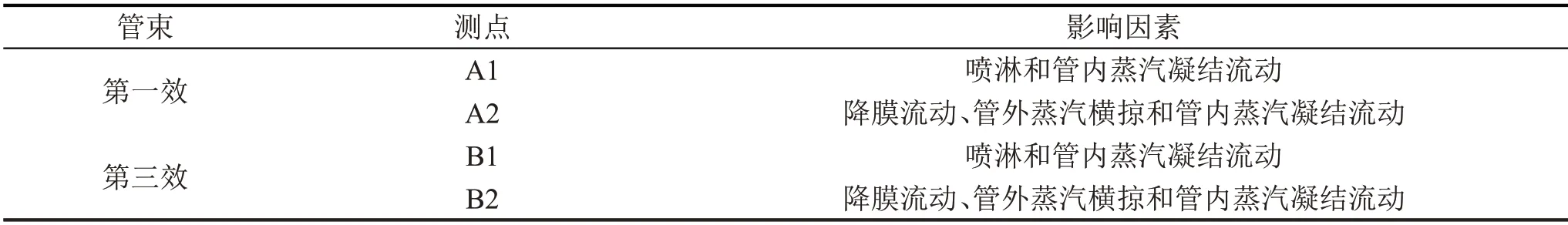

在低温多效海水淡化蒸发器中,顶排管束用于加热过冷的的物料海水,不产生蒸汽,顶排管束受到物料水的冲击和管内蒸汽的凝结流动作用;而中部管束则受到物料水的降膜流动、管内蒸汽的凝结流动和管外蒸汽的横掠流动作用。其中,顶排管束受喷淋冲击作用容易直接发生较大振动;在蒸汽横掠流速最大的管束区域,流体绕管束流动容易产生漩涡脱落,引起流致振动。因此,本文选择了4个测点研究第一、三效蒸发器管束不同位置受到的流致振动,如表1所示。其中A1、B1 测点位置位于上管束的顶排换热管的正中间,A2、B2 测点位置位于下管束的中部。

表1 试验测点及其安装位置

3.2 监测结果分析

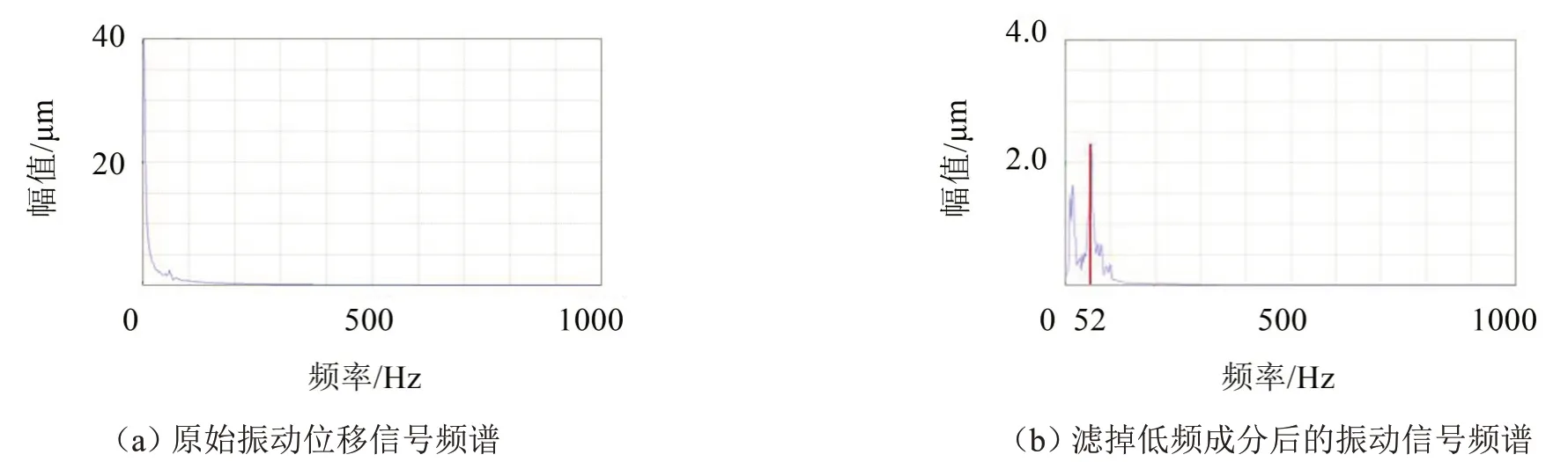

(1)换热管振动信号频率分布特征

图8(a)为测得的某一工况下未经处理的原始振动位移信号频谱图,从图中可以看出,该信号在低频区域存在较大振幅,该低频成分是源自于喷射器等设备运行导致的中试装置整体振动,而测点位置蒸汽流速较大,对应的流致振动频率一般大于10 Hz。为此,本文统一采用阈值法滤掉试验数据中5 Hz以下的低频成分,图8(b)为图8(a)中信号滤掉低频成分后得到的频谱图。

图8 换热管振动信号频谱

(2)蒸发温度对换热管振动的影响

图9和图10 分别为喷淋密度0.063 kg/(m∙s-1)、蒸发量7.8 t/h 时,不同蒸发温度下的换热管振动加速度有效值和位移峰峰值。从图9和图10 可以看出,蒸发温度的改变对换热管振动加速度有效值和位移峰峰值影响较小,由于管束顶部直接受喷淋的冲击作用,顶排管束的振动位移峰峰值要远高于受降膜流动与蒸汽横掠作用的中间区域管束。

图9 喷淋密度0.063 kg/(m·s-1),蒸发量7.8 t/h时,不同首效加热蒸汽温度下各测点振动加速度有效值

图10 喷淋密度0.063 kg/(m∙s),蒸发量7.8 t/h时,不同首效加热蒸汽温度下各测点振动位移峰峰值

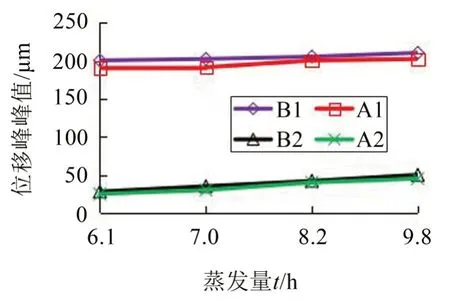

(3)蒸发量对换热管振动的影响

图11和图12分别为所示为蒸发温度47℃、喷淋密度0.061 kg/(m∙s)时,不同蒸发量工况下的换热管振动加速度有效值和位移峰峰值。增大蒸发器的蒸发量的同时需要增加管内加热蒸汽量,因此,蒸发量的增加,对于顶排管束仅增加了管内蒸汽流速,而对于中间管束则同时增大了管内蒸汽流速和管外蒸汽横掠流速。

图11 加热蒸汽温度47℃,喷淋密度0.061 kg/(m∙s)时不同蒸发量下各测点振动加速度有效值

由图11 和图12 可知,蒸发量的增加,明显增大了顶排管束的振动加速度有效值,但对其位移峰峰值的影响不明显;而中间管束的振动加速度有效值和位移峰峰值均有明显增大。由此可见,中间管束受到的管外蒸汽横掠作用对传热管的位移变化有显著影响,而管内蒸汽流动仅对管束的加速度有效值有明显的影响。因此,增大蒸发器的蒸发量,不易使顶排管束的振动位移幅值超出设计允许值。

图12 加热蒸汽温度47℃,喷淋密度0.061 kg/(m·s)时不同蒸发量下各测点振动位移峰峰值

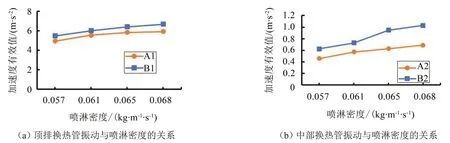

(4)喷淋对换热管振动的影响

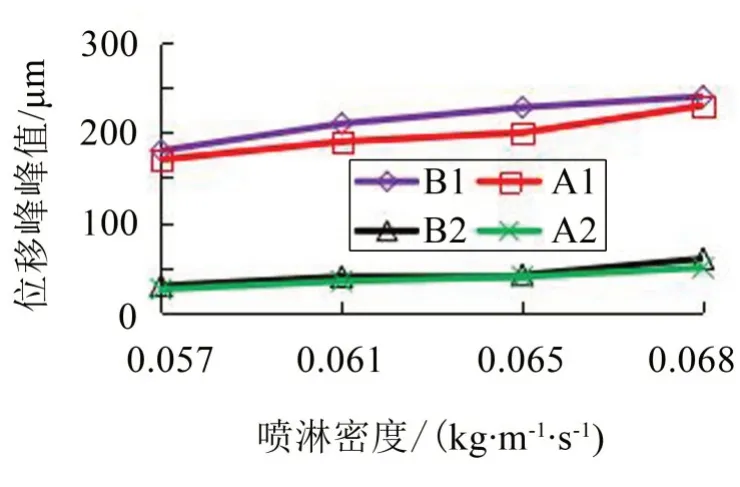

图13 和图14 分别为蒸发温度46℃、蒸发量8.2 t/h时,换热管振动加速度有效值和位移峰峰值随喷淋密度的变化关系。从图13和图14中可以看出,喷淋密度对换热管的振动强度有很大的影响,随喷淋密度的增加,换热管的振动加速度有效值和位移峰峰值都显著增大。与蒸发温度和蒸发量对换热管振动强度的影响相比,喷淋密度的增加对换热管的位移峰峰值增加的贡献尤为明显,由此可见,喷淋冲击与降膜流动是影响管束的振动强度的主要因素,过大的喷淋密度容易使部分管束的振动超出设计允许值。

图13 加热蒸汽温度46℃,蒸发量8.2 t/h时不同喷淋密度下各测点振动加速度有效值

图14 加热蒸汽温度46℃,蒸发量8.2 t/h时不同喷淋密度下各测点振动位移峰峰值

(5)换热管材质对换热管振动的影响

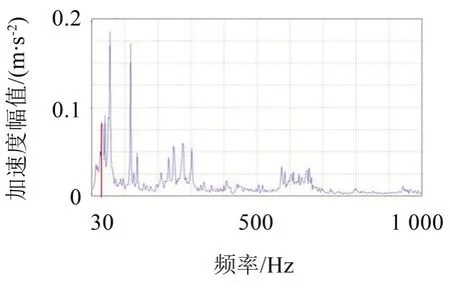

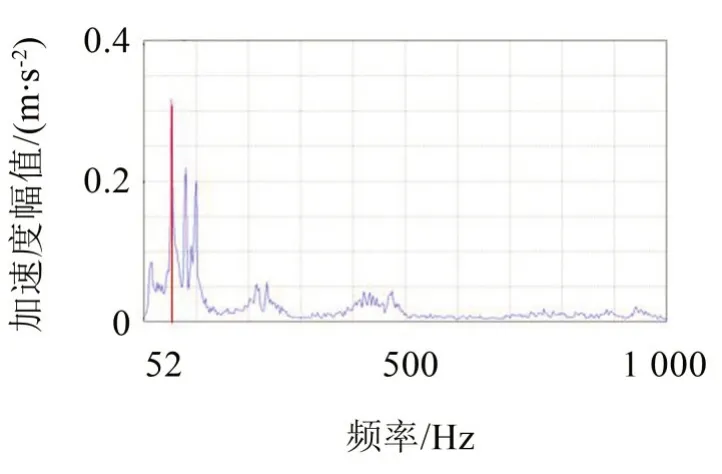

图15、图16 所示为加热蒸汽温度51.5℃,蒸发量7.3 t/h,喷淋密度0.061 kg/(m∙s)时,A2、B2点的振动加速度频谱图。在相同的热态运行工况下,对比图15和图16可以发现,铝管的振动加速度信号中高频成分增多,其高频峰值信号更明显。同时,从图10、图12、图14中,也可以看出B管束比A管束的振动位移峰峰值也要稍高一些,由此可见,钛管受喷淋或者降膜流动与蒸汽横掠等因素影响而导致的管束振动强度比铝管都要大,这是因为钛管比较薄、质量轻、弹性模量大。

图15 加热蒸汽温度51.5℃,蒸发量7.3 t/h,A2点在喷淋密度0.061 kg/(m∙s)时的振动加速度频谱图

图16 加热蒸汽温度51.5℃,蒸发量7.3 t/h,B2点在喷淋密度0.061 kg/(m·s)时的振动加速度频谱图

由以上所示的所有热态运行工况的振动加速度频谱可知,管束A和管束B分别在30 Hz和52 Hz出现峰值,这个峰值成分为换热管的第一阶固有振动成分。由此可以得出结论:运行工况下检测到的换热管振动固有频率值与用等跨距换热管束横向振动固有频率的理论计算值接近。

(6)换热管振动损伤风险评估

根据换热管设计标准GB/151-2014中的要求,换热管在流致振动作用下,其最大振幅应小于管束直径的0.02 倍,即ymax≤508 μm。本文中各测点振动位移峰峰值落在30 μm~260 μm 之间,最大位移峰峰值出现在B1测点,蒸发温度46℃,蒸发量8.2 t/h,喷淋密度0.068 kg/(m·s)工况下。因此,本文中试装置的蒸发器换热管束处于较安全的运行状态,但也应注意随着喷淋密度的增加,导致顶排换热管振动接近允许的最大值。

4 结语

(1)本文通过试验所测得的换热管自振频率与理论计算值相近,证明采用胶圈连接的换热管的固有频率计算可以采用两端固定中间简支的等跨管束的固有频率计算公式。

(2)根据换热管振动加速度有效值、位移峰峰值,得出结论:在装置运行时管束的振动强度随着装置中的喷淋密度、蒸发量增加而增强,且蒸汽对钛管产生的流致振动幅值比对铝管的要大;蒸发温度对管束振动的影响较小;同时,在同一工况下,管束直接受喷淋影响产生的流致振动比受降膜流动与蒸汽横掠影响要大。

(3)在文中所述中试装置的工况范围内,换热管束的振动位移峰峰值最大值为260 μm左右,在设计允许值以内,处于较为安全的运行状态。

(4)装置运行时,装置自身存在一个低频振动对换热管振动贡献较大,主要的低频振动可能源自于喷射器等设备运行导致的中试装置整体振动,应想办法消除或降低中试装置的整体低频振动。