含H2S环境中马氏体不锈钢的应力腐蚀敏感性

戚建晶付安庆

(1. 中国石油集团石油管工程技术研究院 石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;2. 西安交通大学 金属材料强度国家重点实验室,西安 710049; 3. 长庆油田分公司油气工艺研究院,西安 710018;4. 青海油田分公司钻采工艺研究院,敦煌 736202; 5. 青海油田第四采油厂,茫崖 816400)

据调查油气田石油管材及装备在服役过程中因腐蚀导致的失效占总失效事故的60%以上。可见腐蚀问题异常严峻,尤其在油气开采阶段。腐蚀形式主要为地层产出水引起的腐蚀穿孔、应力腐蚀开裂、冲刷腐蚀、缝隙腐蚀、电偶腐蚀等。腐蚀将导致井下管柱尤其是油套管的失效,进而影响整个油气井的正常生产[1-2]。目前,井下失效问题主要表现为油管柱穿孔、开裂及油管断裂落井等现象[3-5],其原因多为管柱上卸扣应力集中区域的应力腐蚀和螺纹台肩区域的缝隙腐蚀[6-9]。油管之间以螺纹方式连接,随着井深增加,油管数量增加,管柱接头承受的拉应力也相应增大。管串的自重不仅使管体存在较大的拉伸应力,而且使螺纹连接处的台肩或螺牙接触处产生结构上的缝隙,从而导致油管柱受到应力以及缝隙协同作用发生腐蚀。

碳钢、不锈钢、镍基合金等油套管材经过多年的应用、改进和研制开发,在不同服役工况得到广泛使用[10-13]。超级13Cr不锈钢由于具有相对优越的耐蚀性,在高含CO2环境中使用较普遍。文献[14-16]报道了超级13Cr不锈钢管材的使用环境以及井下储层改造工艺。陶杉等[17]研究了超级13Cr不锈钢在150 ℃、低H2S高CO2条件下的腐蚀损伤及应力敏感性,并指出应力腐蚀开裂对温度不敏感。LEI等[18]分析了全尺寸腐蚀拉伸条件下超级13Cr不锈钢的开裂演变机理。TOSHIYUKI等[19]及ZHAO等[20]分别研究了H2S/CO2共存环境以及Cl-含量对超级13Cr不锈钢的腐蚀损伤以及应力腐蚀开裂敏感性的影响。目前,除西南油田外,国内大多数油田的H2S含量较少。H2S的存在会对材料的耐蚀性产生明显的影响,但每种材料在含H2S环境中适应范围不同,同时材料状态不同对H2S的敏感性也有所不同[21-23]。

在油田现场管柱承受拉应力同时受到缝隙作用条件下,一定含量的H2S能否导致材料开裂或发生明显局部腐蚀的相关研究还鲜有报道,需要针对材料和服役环境参数进行进一步的研究分析。本工作在模拟油田高温、高压、高矿化度环境中,针对油田用超级13Cr马氏体不锈钢,研究了应力单独作用及应力和缝隙协同作用对材料腐蚀行为的影响,对比分析了超级13Cr不锈钢在不同条件下腐蚀性能的变化规律和腐蚀机理,为油田科学合理选材提供充分的理论依据。

1 试验

1.1 试验材料

试验材料为超级13Cr马氏体不锈钢(以下称13Cr钢),其化学成分(质量分数)为:0.030% C,0.17% Si,0.43% Mn,0.001 6% S,0.018% P,13.09% Cr,5.53% Ni,2.25% Mo,0.075% Cu,0.001% Ti,余量为Fe。

1.2 电化学试验

极化曲线测试采用M273型恒电位仪和配套的352 SoftCorr III软件测试系统进行。将13Cr钢加工成电极试样,尺寸为58 mm×10 mm×3 mm,工作面积为1 cm2,电极试样的一面用铜导线焊接,并用环氧树脂涂封其他非工作面。试验前,依次用600号至1 500号SiC水性砂纸打磨工作面,然后丙酮除油,再用蒸馏水冲洗并干燥。测试采用三电极体系:工作电极为13Cr钢,参比电极为氯化银电极(Ag/AgCl),辅助电极为石墨棒电极。试验介质为NaCl溶液(Cl-质量浓度为20 g/L)。测试条件有3种:饱和CO2,饱和CO2+H2S及饱和CO2+H2S+应力。测试温度为90 ℃,电位扫描速率为0.5 mV/s。向NaCl溶液中通入CO2气体至饱和,常压下用Na2S·9H2O(3 mg/L)代替H2S。应力加载采用四点弯曲加载方法实现,加载应力为材料屈服强度的80%(644 MPa)。

1.3 腐蚀浸泡试验

采用高温高压釜模拟油田现场高温高压环境,分别在无应力、应力及应力+缝隙3种不同条件下对13Cr钢进行腐蚀浸泡试验,用于比较评价材料在应力及缝隙协同作用时的腐蚀敏感性。无应力条件下13Cr钢试样尺寸为30 mm×10 mm×3 mm,其余两种条件下13Cr钢试样尺寸为115 mm×10 mm×3 mm。试验溶液为NaCl溶液(Cl-质量浓度为20 g/L)。试验前,向溶液中通入氮气进行除氧处理, 装上试样后继续向釜内通入氮气除氧,再通入CO2(分压为4 MPa) 和H2S(分压分别为0.1,0.5 MPa)气体,升温至所需温度(150 ℃)。试验周期为720 h。应力加载采用四点弯曲加载方法实现,加载应力为材料屈服强度的80%。利用自制的锯齿状块叠加在试样表面,使齿端面与试样表面形成不大于0.1 mm的缝隙(发生缝隙腐蚀较敏感的宽度为不大于0.1 mm)。应力和缝隙协同作用时,试验装置如图1所示。

试验结束后用蒸馏水冲洗除去试样表面残留的腐蚀介质,用JSM25800型扫描电镜(SEM)观察其表面腐蚀形貌,用能谱仪(EDS)测腐蚀产物的化学成分;去腐蚀产物膜后,利用失重法计算其平均腐蚀速率,结果取3个试样平均值;将试样除水、烘干后观察表面有无开裂及腐蚀形貌。试验所用化学试剂及气体均为分析纯。

图1 应力和缝隙协同作用试验的装置示意Fig. 1 Schematic diagram of device for stress and gap synergy test

2 结果与讨论

2.1 13Cr不锈钢的电化学腐蚀行为

从图2中可以看出,在含H2S环境中,13Cr不锈钢的极化曲线整体向右下方偏移,自腐蚀电位(Ecorr)负向移动,同时腐蚀电流密度、钝化电流密度也相对逐渐增大,这表明当环境中含有H2S时,13Cr不锈钢极易发生腐蚀,且腐蚀速率增大,耐蚀性相对降低。在饱和CO2,饱和CO2+H2S条件下,极化曲线均有稳定的钝化区(钝化电流基本不变的阳极区),说明H2S的加入仅促进了腐蚀的发生,对钝化性能的影响不显著。但在单纯CO2环境中,13Cr不锈钢的钝化区明显大于在含H2S环境中的钝化区,并且点蚀电位(Epit=-8 mV)远远高于在含H2S环境中的点蚀电位(Epit=-310 mV)。这表明在含H2S环境中材料与介质的反应活性增大,腐蚀极易发生,虽表面发生钝化,但在该条件下点蚀电位明显降低,90 ℃下H2S的存在明显降低了超级13Cr的耐蚀性,点蚀敏感性增大。在饱和CO2+H2S+应力条件下,自腐蚀电位相对无应力状态下负向偏移,而且阳极曲线的钝化特征不稳定,随着极化电位的增大,腐蚀电流密度呈逐渐增大趋势,说明应力提高了材料表面的活性且微腐蚀反应一直进行着,钝化膜不能有效阻碍腐蚀的进行。

图2 不同条件下13Cr不锈钢的极化曲线Fig. 2 Polarization curves of 13Cr stainless steel under different conditions

2.2 高温高压下13Cr不锈钢的腐蚀行为

从图3中可以看到,当CO2分压为4 MPa、H2S分压为0.1 MPa时,在无应力条件下13Cr不锈钢试样表面平整,无明显点蚀等局部腐蚀现象,由失重法计算得其平均腐蚀速率为0.013 mm/a;加载644 MPa应力后,试样表面应力集中区域相对粗糙,未发现明显点蚀及开裂现象,这说明在该条件下13Cr不锈钢应力腐蚀开裂不敏感,计算得其平均腐蚀速率为0.017 mm/a。

从图3中还可以看到,当CO2分压为4 MPa、H2S分压为0.1 MPa时,在无应力和应力条件下,13Cr不锈钢表面腐蚀产物均主要由C、O、S、Fe、Cr和Ni元素组成;比较元素含量可知,加载应力后,腐蚀产物中的C、O、S含量增大,说明此条件下13Cr不锈钢的腐蚀程度增大。

(a) 无应力,腐蚀形貌 (b) 应力,腐蚀形貌

(c) 无应力,EDS谱

(d) 应力,EDS谱图3 无应力和应力条件下13Cr不锈钢表面的微观腐蚀形貌和EDS谱(pCO2=4 MPa, pH2S=0.1 MPa)Fig. 3 Micro corrosion morphology (a, b) and EDS spectrums (c, d) of 13Cr stainless steel under the conditions of stress-free and stress (pCO2=4 MPa, pH2S=0.1 MPa)

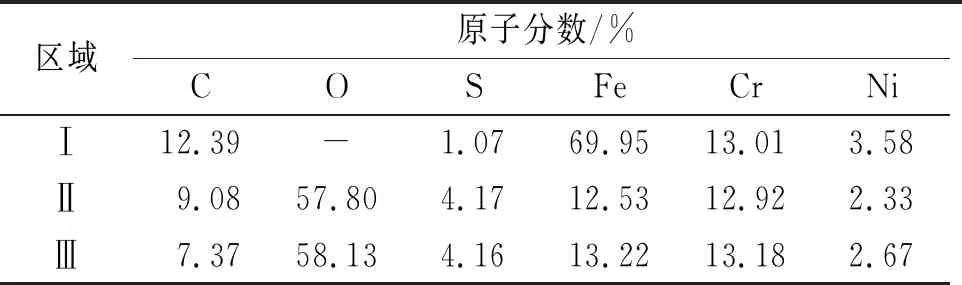

从图4中可以看到,当CO2分压为4 MPa、H2S分压为0.1 MPa时,在应力+缝隙条件下13Cr不锈钢表面点蚀坑较为明显,说明13Cr不锈钢在该试验条件下发生了明显的缝隙腐蚀,并且进一步表明试样表面对不大于0.1 mm的缝隙腐蚀较为敏感,夹具与试样表面间远大于1 mm的空隙(点蚀坑之间)没有发生明显的腐蚀。试样未出现因点蚀引起的开裂或断裂现象说明,当CO2分压为4 MPa、H2S分压为0.1 MPa时,13Cr不锈钢对应力和缝隙协同腐蚀开裂敏感性相对较低。高倍下可见腐蚀产物呈现不同颜色并以点蚀坑为圆心向四周扩散。利用EDS对不同区域(I、Ⅱ和Ⅲ)进行元素分析,结果如表2所示。由表2可见,I区的元素组成与基体材料相近,说明点蚀向深层扩展且腐蚀产物脱落,裸露出基体材料;Ⅱ和Ⅲ区域的元素主要为C、O、S和Fe,同时相比点蚀坑内,硫含量增大,这表明腐蚀产物主要由碳酸盐和硫化物组成,缝隙处由于形成了闭塞区域以及氧浓差效应导致腐蚀相对剧烈,远离缝隙处由于离子传递不受阻碍,阴、阳极反应相对较平衡,腐蚀相对均匀、缓慢。

从图5中可以看到,当CO2分压为4 MPa、H2S分压为0.5 MPa时,在无应力条件下13Cr不锈钢试样表面呈沿晶腐蚀形貌,并且观察到点蚀坑(图5中圆圈所示),同时局部区域腐蚀产物膜明显脱落(图5中方框所示)。经EDS分析可知,腐蚀产物膜中硫含量相对较高,说明随着环境中H2S含量的增大,13Cr不锈钢的腐蚀程度加重,点蚀敏感性增大;腐蚀产物膜脱落区域基本为裸露的基体材料,这也说明腐蚀产物膜在基体上的附着力较差。

(a) 低倍 (b) 高倍图4 在应力和缝隙协同作用下13Cr不锈钢表面的微观腐蚀形貌(pCO2=4 MPa, pH2S=0.1 MPa)Fig. 4 Micro corrosion morphology of 13Cr stainless steel surface under synergistic action of stress and crevice at low (a) and high (b) magnifications (pCO2=4 MPa, pH2S=0.1 MPa)

表2 在应力和缝隙协同作用下13Cr不锈钢表面不同区域的EDS分析结果(pCO2=4 MPa, pH2S=0.1 MPa)Tab. 2 EDS analysis results of different regions in 13Cr stainless steel surface under synergistic action of stress and crevice (pCO2=4 MPa, pH2S=0.1 MPa)

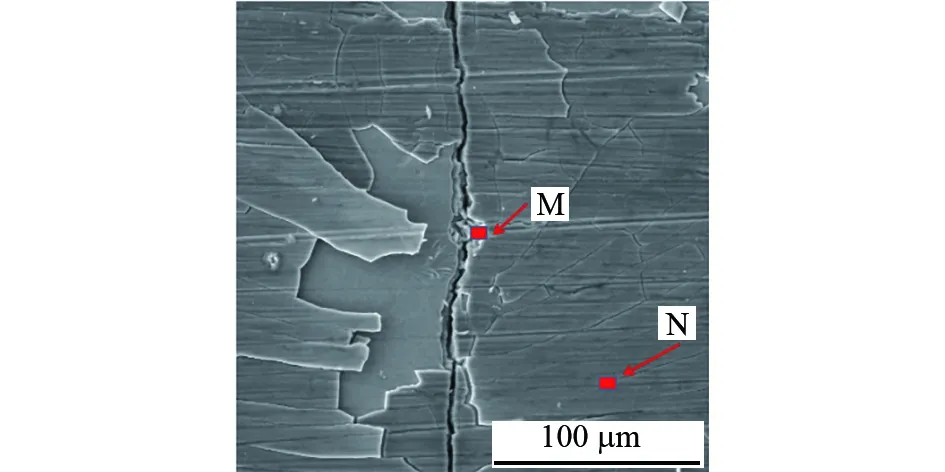

当CO2分压为4 MPa、H2S分压为0.5 MPa时,在应力条件下13Cr不锈钢就已发生了断裂,因此没有进一步引入缝隙进行应力+缝隙条件下的试验。应力条件下,在13Cr不锈钢的应力集中区域垂直拉应力方向出现明显的裂纹现象,有的试样在中部起裂,向两边延伸,如图6(a)所示,这说明当H2S分压增至0.5 MPa时,13Cr不锈钢的应力开裂敏感性增大。主裂纹及附近区域放大后,可见开裂处产物膜因应力拉伸作用起裂脱落,如图6(b)所示,同时附近也发现点蚀坑,膜层也因应力翘起开裂呈块状形貌,如图b(c)所示。由图7所示EDS能谱可见,裂纹处M区和产物膜N区主要由C、O、S、Fe、Cr和Ni元素组成,裂纹处含硫量较高,这说明在应力条件下H2S对13Cr不锈钢的开裂起促进作用。

(a) 点蚀坑形貌 (b) 腐蚀产物膜形貌

(c) 腐蚀产物膜EDS谱

(d) 腐蚀产物膜脱落区EDS谱图5 在无应力条件下13Cr不锈钢的微观腐蚀形貌及EDS谱(pCO2=4 MPa, pH2S=0.5 MPa)Fig. 5 Micro corrosion morphology and EDS spectrums of 13Cr stainless steel under the stress-free condition: (a) morphology of pits; (b) morphology of corrosion product film; (c) EDS spectrum of product film; (d) EDS spectrum of area with corrosion product film shedding (pCO2=4 MPa, pH2S=0.5 MPa)

从图8中可以看到, 13Cr不锈钢试样的断口形貌呈现沿晶脆性断裂特征,局部也可看到解理+沿晶形貌,这说明材料发生了脆性断裂。这是因为在含H2S环境中,氢通过应力诱导扩散富集在晶界,降低沿晶裂纹形核表面能。

2.3 讨论

通过对比分析13Cr不锈钢在含CO2/H2S环境中耐蚀性,以及应力和缝隙协同作用对材料耐蚀性的影响,可知在低H2S含量下13Cr不锈钢点蚀、应力腐蚀开裂不敏感,而在同种条件下应力和缝隙协同作用时,点蚀敏感性增大。缝隙腐蚀主要是由于材料表面存在微小缝隙,微区内溶液介质的电化学不均匀性会阻碍缝内、外溶液的对流和扩散,形成闭塞区内贫氧而微小缝隙外富氧的环境,进一步形成氧浓差电池,缝隙内金属的电位低于缝隙外金属的电位,电位差的存在使电位低的阳极加速腐蚀溶解,同时造成正电荷过剩,有利于Cl-的迁入[24-25]。

(a) 微裂纹分布

(b) 主裂纹形貌

(c) 点蚀形貌图6 应力条件下13Cr不锈钢的微观腐蚀形貌(pCO2=4 MPa, pH2S=0.5 MPa)Fig. 6 Micro corrosion morphology of 13Cr stainless steel under the condition of stress: (a) microcrack distribution; (b)main crack morphology; (c)pitting morphology (pCO2=4 MPa, pH2S=0.5 MPa)

(a) M区

(b) N区图7 应力条件下13Cr不锈钢表面不同微区EDS谱(pCO2=4 MPa, pH2S=0.5 MPa)Fig. 7 EDS spectrums of micro areas in 13Cr stainless steel surface under the condition of stress: (a) M area; (b) N area (pCO2=4 MPa, pH2S=0.5 MPa)

而氯化物在水中水解,可使缝隙内介质酸化(H+含量增加),溶液pH下降,加速阳极的溶解,并进一步促使更多的Cl-迁入,如此反复循环,在局部区域形成了闭塞电池内的自催化效应,促进点蚀的发生。从应力协同缝隙腐蚀的结果可看出,当CO2分压为4 MPa、H2S分压为0.1 MPa时,13Cr不锈钢表面发生点蚀现象,但并未发生腐蚀开裂或断裂,说明应力与缝隙的协同作用对材料开裂性能的影响与环境紧密相关,在H2S含量相对较低的环境中,与材料反应形成点蚀时H2S就已被消耗完,试样表面应力集中区域吸附的H含量并未达到可以诱导开裂的临界值。

当H2S含量增大时,溶液的酸度发生变化,溶液体系中化学反应加剧,同时材料表面由于处于应力状态下相对活泼,H在材料表面的吸附与渗透传递速度加快,使H的扩散和聚集加快[26]。因此在相对高H2S含量的环境中,13Cr不锈钢在应力影响下(无缝隙)就已经发生了H2S应力腐蚀开裂。

3 结论

(1)在CO2及CO2/H2S共存两种环境中,超级13Cr马氏体不锈钢的阳极区均出现钝化区。当环境中出现H2S后,极化曲线相对向右偏移,点蚀敏感性增大,点蚀电位降低,腐蚀电流密度增大;应力条件下阳极钝化区不稳定。

(a) 沿晶断裂 (b) 解理+沿晶断裂图8 应力条件下13Cr不锈钢的断口形貌(pCO2=4 MPa, pH2S=0.5 MPa)Fig. 8 Fracture morphology of 13Cr stainless steel fracture under the condition of stress (pCO2=4 MPa, pH2S=0.5 MPa): (a) intergranular fracture; (b) cleavage + intergranular fracture

(2) 当CO2分压为4 MPa、H2S分压为0.1 MPa时,应力和缝隙协同作用增大了应力条件下13Cr不锈钢的点蚀敏感性,但对应力腐蚀开裂不敏感。

(3) 当CO2分压为4 MPa、H2S分压为0.5 MPa时,13Cr不锈钢表面产物膜呈现沿晶腐蚀特征,并出现点蚀现象,点蚀敏感性增大;在外加应力作用下腐蚀开裂敏感性增大,呈现沿晶脆性断裂特征。