低频电磁振动台非均匀气隙磁场优化设计

张旭飞, 姜文琦, 胡天恩, 张锋阳

(1.太原理工大学 机械与运载工程学院, 山西 太原 030024; 2.太原理工大学 新型传感器与智能控制教育部和山西省重点实验室,山西 太原 030024)

1 引 言

近年来,为满足智能化生产,生活中日益增长的振动量值检测需求,加速度计等振动传感器的应用越来越广泛[1~3]。为实现各类振动量值的高精度检测,急需发展振动校准技术及装备,准确获取振动传感器的灵敏度等关键参数[4~6]。文献[7~9]推荐基于单频稳态原理对振动传感器进行校准,该原理规定由电磁振动台产生一定频率的可控振动信号,同时激励待校准传感器及已基于高一级标准装置校准得到相关参数的标准振动检测系统,通过记录并比较两组输出信号即可得到待校准传感器的灵敏度等参数。为获取更高校准精度,需由电磁振动台施加更加稳定及接近单频(失真度小于2%)的振动激励信号[7]。对于低频振动传感器的校准,通常需采用大行程电磁振动台产生具有足够信噪比的振动激励信号。然而,随着振动台行程的增加,其结构参数的非线性不可避免地会逐渐增大。考虑到电磁振动台气隙磁场会随着远离永磁体而逐渐衰减,大行程振动台的磁感应强度参数将呈现明显非线性,从而导致输出振动激励信号产生严重的波形失真,影响振动校准精度[6,10]。针对该问题学者们近年来开展了相关研究工作,Ripper G P及魏燕定等[11,12]讨论了低频电磁振动台非理想磁路结构导致的振动失真及校准误差特性;陈群[13]针对超低频振动台设计了具有优化结构参数的变气隙双磁路结构,改善了气隙磁场分布的均匀性;Liu Y等[14]基于改进的磁等效电路模型,分段考虑铁磁材料的非线性饱和效应,精确估计大位移音圈电机的气隙磁通密度,实现磁路结构的优化设计;此外,部分学者针对电动机、运动激励器及联轴器等结构的磁路进行了建模及仿真分析[15~17]。

目前针对电磁振动台磁路的相关研究仅局限在非线性磁路引起失真特性分析及双磁路结构设计等方面,而双磁路结构复杂、成本高,仅适用于超低频振动台。为此,本文进一步针对大行程低频电磁振动台非均匀气隙磁场进行优化设计,旨在降低其输出振动激励信号的失真度,提高低频振动校准精度。首先,基于电磁振动台工作原理及简化非线性模型,建立磁路结构电路等效模型;然后仿真分析振动台非均匀气隙磁场分布规律,并基于连续混合整数非线性规划算法,优化计算得到变截面及变气隙磁路结构对应的磁感应强度分布最优解,实现振动台磁路结构的优化设计。

2 低频电磁振动台

为实现对适用于低频振动校准的大行程低频电磁振动台磁路结构的优化设计,首先需分析其机电耦合工作原理及磁路结构的非线性参数特性。

2.1 电磁振动台机电耦合模型

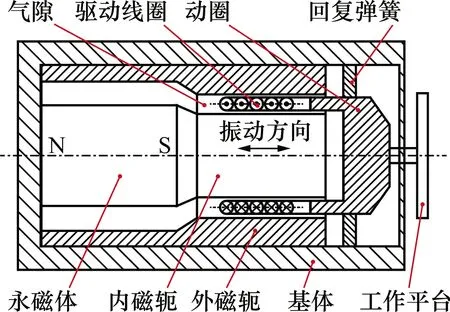

电磁振动台通常由基体、磁路结构、弹性支撑装置、电枢及工作平台等部件组成,简化结构如图1所示。对于小功率的应用场合,电磁振动台通常采用充磁后的永磁体提供磁场。永磁体S极与N极端面分别与内磁轭或外磁轭连接,共同构成闭合磁路,并在内、外磁轭间的气隙中形成垂直于振动方向的气隙磁场。嵌入驱动线圈的电枢与工作平台刚性连接,基于安培定律,接通正弦电流的驱动线圈在闭环磁路内的气隙磁场中受到力作用,推动电枢在弹性支撑装置作用下产生振动,为工作平台上安装的待校准传感器提供振动激励信号,完成振动校准[18]。

图1 电磁振动台简化结构

为实现高精度振动校准,作为核心组成部件的电磁振动台需提供稳定、宽频及低失真的振动激励信号。然而,如图1所示,当电磁振动台电枢在内外磁轭间的气隙磁场中运动时,驱动线圈不可避免会产生反电动势,使电磁振动台构成典型的机电耦合系统,增加振动台系统复杂性及控制难度[19,20]。

图2 机电耦合模型

(1)

式中:m为工作平台和电枢整体质量;k和c分别为弹性回复装置的刚度和阻尼;B为气隙磁感应强度;l、L和R分别为驱动线圈的长度、电感和电阻。

进一步,可计算得到相应的传递函数G(s)为:

G(s)=X(s)/U(s)=Bl{mLs3+(mR+cL)s2+

[Rc+kL+B2l2]s+Rk}-1

(2)

式中:X(s)和U(s)分别为x和u的拉式变换;s为拉式算子。

2.2 磁感应强度的非线性特性

一般情况下,参数c和L为可忽略小量,式(2)在低频段可简化为:

(3)

式(1)中l和R通常可视为常数,k的非线性也可通过优化设计具有较好柔性的弹性回复装置明显降低。考虑到气隙磁感应强度沿着远离永磁体的方向会呈现衰减趋势,表现出明显的非均匀分布特性,参数B的非线性即成为振动输出信号精度的最大影响因素。为更加精确描述电磁振动台模型,需进一步将磁感应强度的非线性特性添加至振动台机电耦合数学模型中。对于产生往复运动的电磁振动台而言,磁感应强度参数也呈现周期变换规律,因此,可基于泰勒级数近似描述参数B的非线性特性。为简化分析,建立参数B的前5阶泰勒级数展开式:

B(x)=B0+B1x+B2x2+B3x3+

B4x4+B5x5

(4)

式中B0~B5为前5阶系数。

结合式(3)和式(4)可见,由于参数B的高阶项的影响,即使U(s)为标准单频正弦输入电压,输出信号X(s)也将不可避免产生谐波失真。

3 大行程磁路仿真分析

对于大行程低频电磁振动台,长气隙磁感应强度的非线性会随着运动行程的增加逐渐增大,使输出振动激励信号产生严重失真。为实现振动台磁路结构的优化设计,降低磁感应强度非线性的影响,需首先建立磁场分布的等效电路模型,简化分析气隙磁感应强度的非均匀分布特性。

3.1 磁路结构的等效电路模型

为简化分析,可将某选定大行程振动台的磁路结构等效为如图3所示的理论分析模型,图3中a为永磁体、b为气隙、c为气隙两侧内磁轭和外磁轭部分、d为内磁轭和外磁轭剩余部分。此外,基于实际电磁振动台结构,图3中永磁体和内磁轭中间设置通孔,用于穿过连接杆等安装零件。

图3 磁路结构简化模型

为分析气隙磁感应强度分布特性,假设磁路结构满足以下条件:1)对永磁体的工作点已经进行了合理选择;2)磁路中各部件均未饱和;3)理想情况下忽略漏磁现象的影响。基于假设将永磁体a和气隙b沿气隙长度方向平均划分为n份,并基于电路等效原理,沿气隙长度方向建立图3所示对称磁路上半部分的集总参数模型,如图4所示。为简化分析,忽略气隙b和气隙两侧内磁轭和外磁轭部分c长度间的微小差异,假设其长度为l,气隙b的第i小份的厚度为hbi(i=1, 2, …,n),Δl=l/n是气隙两侧内磁轭和外磁轭部分c的每小份的厚度。基于此,永磁体a可等效为磁动势Hala与磁阻Ra的串联,Ra的磁势差为Ha0la0。Rbi和Rci分别为气隙b和气隙两侧内磁轭和外磁轭部分c第i小份的磁阻,Hdld为磁阻Rd两端的磁势差,Hbihbi和HciΔl分别为气隙b和气隙两侧内磁轭和外磁轭部分c第i小份对应磁阻两端的磁势差。考虑到气隙b和气隙两侧内磁轭和外磁轭部分c均分为n等份,可得Rbi=Rbi+1及Rci=Rci+1,i=1, 2, …,n-1。

图4 等效电路模型

基于图4,由电路基尔霍夫定律可得:

(5)

式中HciΔl和Hbihbi均选取为大于零的值,可得:

Hb1hb1>Hb2hb2>…>Hbnhbn

(6)

根据电路基尔霍夫第一定律可得:

Φi=Φi+1+Φbi

(7)

式中:Φi和Φbi为经过经过气隙两侧内磁轭和外磁轭部分c和气隙b的第i小份的磁通。考虑到Φi+1和Φbi均大于零,由式(7)可得Φi>Φi+1。由于Rci=Rci+1,基于欧姆定律可得HciΔl>Hci+1Δl。进一步,结合式(5)、式(6)可得:

Hbihbi-Hbi+1hbi+1>Hbi+1hbi+1-Hbi+2hbi+2

(8)

气隙b等分位n小份,厚度hb1=hb2=…=hbn,第i小份的磁感应强度Bbi和对应的磁场强度Hbi的关系可以表示为:

Bbi=μkHbi

(9)

式中μk为空气磁导率。结合式(6)和式(8)可得,气隙磁感应强度Bbi>Bbi+1及其变化率ΔBbi>ΔBbi+1,(i=1, 2, …,n-2)。可见,沿气隙长度方向,磁感应强度及其变化率均随着与永磁体距离的增大而减小,呈现非线性分布特性。

3.2 非均匀磁路仿真分析

考虑到实际磁路结构的漏磁及磁导率参数非线性等因素也会对气隙磁感应强度的分布产生影响,需进一步仿真分析气隙磁场的轴向分布规律,更准确地描述实际大行程振动台磁感应强度参数的非线性特性。本节基于Ansys Maxwell软件的场计算器及2D计算模块建立磁路仿真分析模型。

按图(3)所示大行程振动台磁路结构实际尺寸建立几何模型,并导入Maxwell中。设置永磁体为沿x轴负向磁化的钕铁硼(NdFeB50),其矫顽力Hc=8×105A/m,剩磁Br=1.005309 T;内、外磁轭材料采用纯铁;气隙相对磁导率μk=1。B-H曲线如图5所示。然后,在仿真模型外部建立以模型为中心,磁路模型1.3倍面积的气球边界区域;最后,自适应划分模型网格后设置相关求解参数,即可完成磁路结构的仿真分析。

图5 磁轭磁化(B-H)曲线

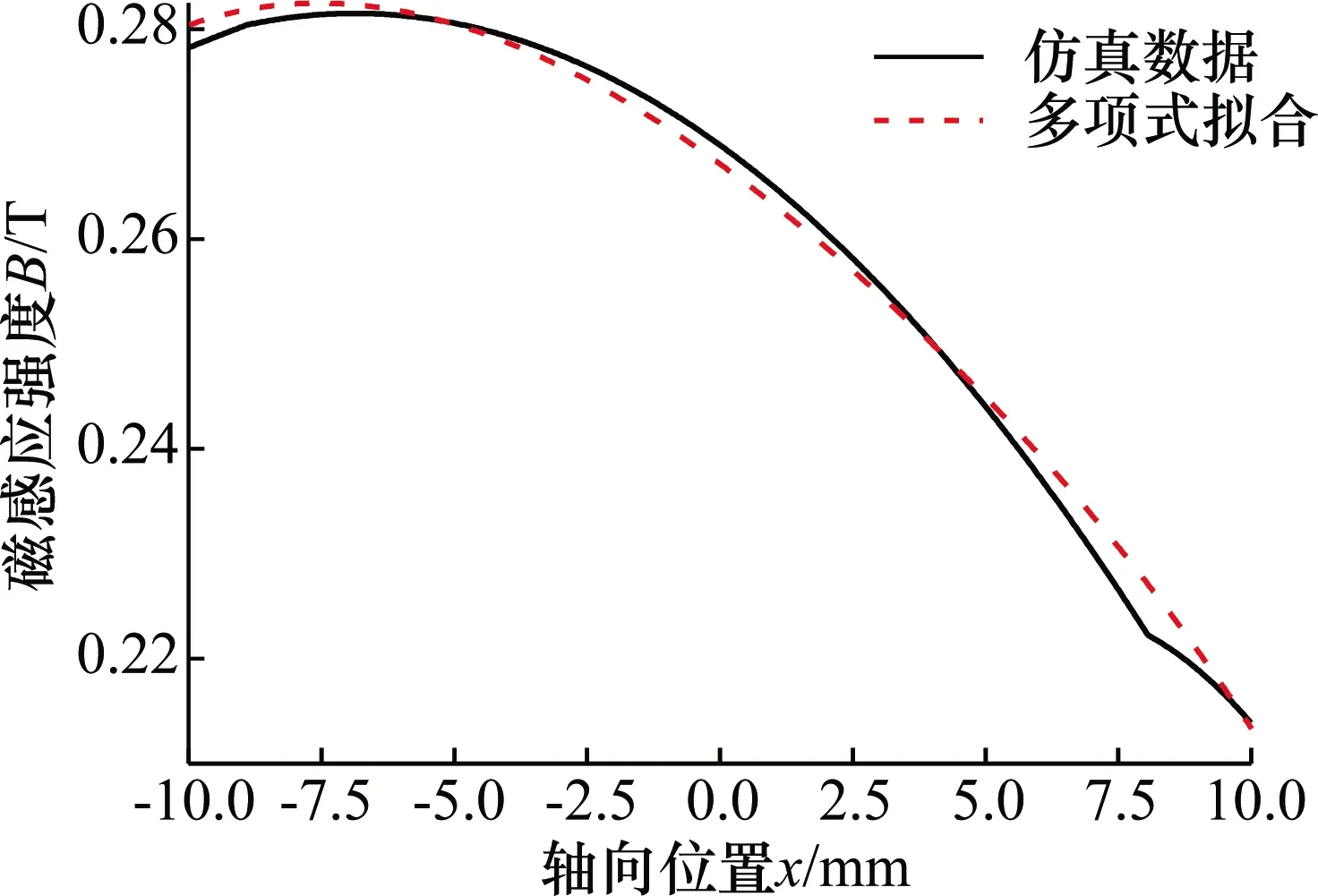

如图6所示为仿真计算得到的磁路结构磁场分布云图,可见,磁感应强度沿气隙轴向呈现非均匀分布特性。在仿真模型中设置气隙径向中间位置为零点,选取振动轴向±10 mm范围为研究对象,由图6计算得到气隙中线的磁感应强度分布曲线如图7所示,可见,气隙磁感应强度沿着远离永磁体方向逐渐衰减,仿真分析结果与第3.1节理论计算结果一致。

图6 磁感应强度分布

图7 气隙中线磁感应强度分布曲线

由仿真数据拟合得到式(4)为:

B(x)=0.268+3.65×10-3x-1.69+

1×10-4x2+4.19×10-6x3-

3.33×10-7x4-1.13×10-8x5

(10)

相应的拟合曲线如图7所示,可见,仿真曲线与拟合曲线具有较好一致性,可以基于式(10)准确描述磁感应强度参数的非线性特性。

4 变截面及变气隙磁路结构优化

为减小式(10)描述的大行程振动台气隙磁感应强度高阶非线性系数,进而使输出振动信号具有较小失真度,需进一步基于仿真分析得到具有最佳气隙磁感应强度分布均匀性的优化磁路结构。

4.1 大行程磁路的优化结构

由大行程电磁振动台的磁路结构可知,其气隙磁感应强度的非线性主要受内、外磁轭和空气介质磁导率不同及气隙距离永磁体轴向行程逐渐增大的影响。为此,可通过以下2种方式改善气隙磁感应强度分布特性:1)如图8(a)所示,可通过改变内磁轭表面的轮廓,使气隙沿远离永磁体方向具有非均匀的间隔;2)如图8(b)所示,可通过改变内磁轭远离永磁体端面的形状,使气隙各位置所在磁力线随着远离永磁体方向穿过不同厚度的磁轭介质。可见,2种方案都是通过改变磁场在磁导率较高的磁轭或磁导率较低的空气介质中的行程来抵消气隙磁感应强度的非均匀分布特性。

图8 可变磁轭结构

4.2 变气隙结构优化分析

为获取变气隙结构的内磁轭最优轮廓,考虑到结构对称性,仅需对图8(a)二维平面中的内磁轭母线进行优化设计,首先基于第4.1节仿真分析方法建立仿真模型,该模型除内磁轭表面参数外,其余参数与第3.2节中气隙磁场仿真取相同值。然后,可基于变量参数化和优化分析得到最优结果。

考虑到振动台电枢的尺寸限制,仿真过程限定最小气隙厚度为3 mm,内磁轭母线沿振动轴向为x方向,左端点为零点,右端点为65 mm,即x取值范围为0~65 mm。由第2.2节理论分析结果可知,在有效工作范围内,气隙磁势差的变化与厚度具有相同的规律,由于外磁轭的结构不发生改变,气隙的厚度变化便与内磁轭母线的变化完全相同,通过改变内磁轭母线即可调整磁势差分布,补偿磁感应强度的非均匀分布特性,获取优化磁路结构。基于此,为简化优化变量,假设内磁轭的磁导率具有非线性,通过Maxwell对Bq(x)进行优化分析,即可实现气隙中磁场均匀分布。基于此,结合式(4),可建立表征内磁轭母线分布规律的表达式为:

lq(x)=Bq0+Bq1x+Bq2x2+Bq3x3+

Bq4x4+Bq5x5

(11)

式中:lq(x)为沿振动轴向的垂直方向内磁轭母线与x轴的距离,Bq0、Bq1、Bq2、Bq3、Bq4、Bq5为各阶系数。考虑到仿真模型内磁轭母线x=0处lq(x)=0,可知Bq0=0。此外,考虑到lq(x)用于描述内磁轭母线的非线性分布轮廓,为简化分析,式(11)中的一阶线性项和高阶项的影响可忽略。因此,仿真模型中被优化的系数简化为Bq2、Bq3、Bq4。

为快速仿真分析得到最优参数值,基于经验公式选取各优化参数的取值范围,采用连续混合整数非线性规划算法进行优化设计,即将参数Bq2、Bq3、Bq4的部分变量限制为整数,另一部分为连续变量的非线性形式。将Bq2、Bq3、Bq4系数定义为磁路仿真模型中的设计变量,选择x轴向远离永磁体的30 mm范围为研究对象,即沿内磁轭母线x=35 mm处定义为仿真分析结果的零点位置。取气隙中线的磁感应强度分布不均匀度为目标优化变量,相应的磁感应强度分布特性为输出变量。通过对比各参数对应的气隙磁感应强度分布规律,即可实现内磁轭结构的参数优化。为定量评估磁感应强度的分布均匀性,定义不均匀度参数为:

ζ=(Bmax-Bmin)/Bmean

(12)

式中:Bmax、Bmin、Bmean分别为气隙磁感应强度的最大值、最小值和平均值。不均匀度函数可作为磁路优化的目标函数,即不同优化结果的评价指标。

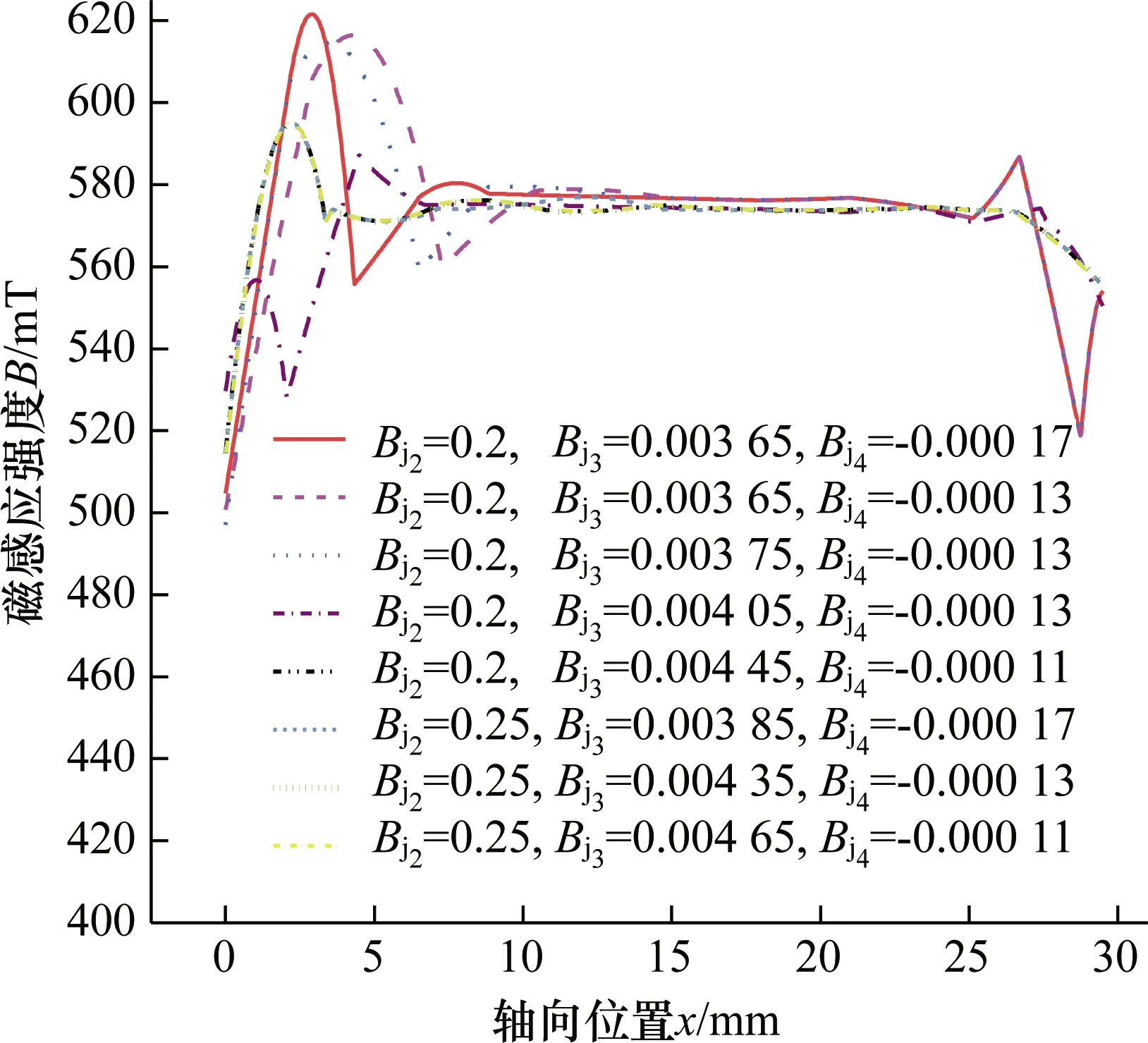

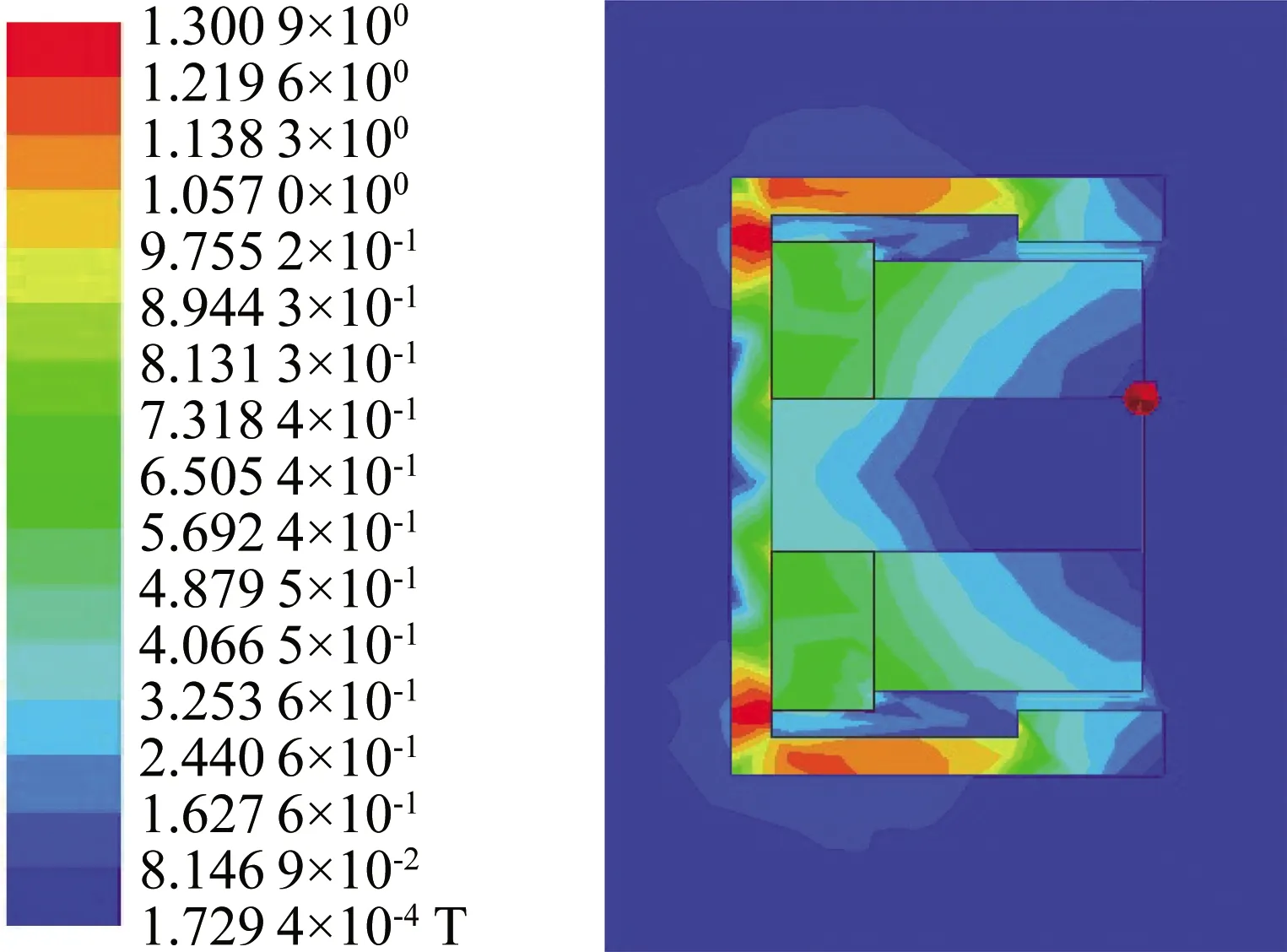

对变气隙磁路结构参数化扫描和优化分析完成后对计算结果进行后处理,得到不同组合参数对应的气隙磁感应强度分布特性曲线如图9所示,可见,磁感应强度的非线性分布特性会随着内磁轭母线多项式参数的改变呈现不同分布规律。基于式(12),通过计算比较各曲线不均匀度,最低值即对应最佳气隙磁感应强度分布曲线,相应的变气隙最优结构磁感应强度分布云图如图10所示,最优参数为Bq2=0.2、Bq3=0.004 45、Bq4=0.000 11。可见,气隙磁感应强度优化后分布均匀性明显提升。

图9 变气隙结构磁感应强度特性曲线

图10 变气隙最优结构磁感应强度分布

4.3 变截面结构优化分析

基于对变气隙结构的优化设计原理,对变内磁轭截面结构进行优化设计,相应的仿真优化模型中除由于改变气隙磁场而需要修改的内磁轭右侧端面结构参数外,其余参数与变气隙结构优化取相同值。如图8(b)所示,为补偿磁感应强度的非均匀分布,内磁轭端面结构应设计为凹槽面,仿真优化需准确获取内磁轭端面的最佳结构,参考式(11),可建立简化后的曲线分布规律表达式为

lj(y)=Bj2y2+Bj3y3+Bj4y4

(13)

式中变量y沿振动轴向的垂直方向,零点如图8(b)所示,仿真端点为内磁轭与气隙连接处,y的取值范围为0~36 mm。lj(y)为内磁轭端面曲线各点与y轴距离,Bj2、Bj3、Bj4为待优化的各阶系数。

选取其他所有设计变量、优化目标、目标函数等均与变气隙优化过程相同,对变截面磁路结构参数化扫描和优化分析完成后对计算结果进行后处理,得到不同组合参数对应的气隙磁感应强度分布特性曲线如图11所示,可见,磁感应强度的非线性分布特性会随着内磁轭端面曲线多项式参数的改变呈现不同分布规律。基于式(12),通过计算比较各曲线不均匀度,最低值即对应最佳气隙磁感应强度分布曲线,相应的变截面最优结构磁感应强度分布云图如图12所示,最优参数为Bj2=0.25、Bj3=0.004 65、Bj4=0.000 11,气隙磁感应强度优化后分布均匀性明显提升。

图11 变截面结构磁感应强度特性曲线

图12 变截面最优结构磁感应强度

4.4 优化结果

基于变气隙和变截面磁路结构优化分析得到的气隙磁感应强度分布最优解对应的Bmax、Bmin、Bmean、ζ等参数与优化前各参数的比较如表1所示,可见,变气隙和变截面结构均可有效降低磁感应强度分布的非均匀性,分别将优化前25.95%的不均匀度降低到7.09%和2.70%,变截面结构最优解的不均匀度更小,磁感应强度分布更均匀。考虑到加工难度及成本等因素影响,实际中应通过改变内磁轭端面结构,优化设计具有变截面磁路结构的大行程振动台,降低气隙磁感应强度的非线性特性。

表1 磁感应强度参数对比

5 结 论

为优化设计大行程低频电磁振动台的磁路结构,有效降低气隙磁感应强度参数非线性对振动台输出激励信号失真度的影响,在电磁振动台工作原理及机电耦合模型分析基础上,建立了磁路结构的等效电路模型,仿真分析得到大行程磁路气隙磁感应强度随着远离永磁体逐渐衰减的非均匀分布特性。为有效补偿磁路结构的非线性特性,基于连续混合整数非线性规划算法,分别仿真对比分析了不同内磁轭母线结构及不同内磁轭端面结构对应的气隙磁感应强度分布特性,得到具有最小不均匀度的变气隙及变截面磁路最优解。仿真结果表明:两种优化结构均可有效降低磁感应强度分布的非均匀性,变截面结构不均匀度更小,仅为未优化磁路结构的10.4%。优化设计的磁路结构有效改善了大行程低频电磁振动台气隙磁感应强度的非线性,可降低输出振动激励信号的失真度,提高低频振动校准精度,相关研究成果可进一步扩展应用到其他大行程磁路结构优化设计领域。