控制侧吹炉四氧化三铁含量的生产实践

徐 静 孙立民 黄雅芳 马凯敏

(山东恒邦冶炼股份有限公司, 山东 烟台 264100)

0 前言

某公司的侧吹炉为双侧吹竖式熔池熔炼炉,主要处理复杂含金铜精矿。喷枪通过风口向熔体的渣层喷吹富氧空气,炉渣和铜锍在风口下熔池里完成分离。铜锍从铜井虹吸口放出,送转炉吹炼;熔炼渣从渣井溢流口放出,经缓冷后回收其中的有价金属。侧吹炉炼铜的熔炼工艺和过程总体上与传统的炼铜技术一致,其关键设备在于熔炼炉。某公司的熔炼炉为一大型侧吹熔池熔炼炉,炉体下部两侧共设置了28个内径为36 mm的富氧风口,风口区面积达25 m2。侧吹炉的主要特点是熔体厚度可高达1.5~2 m,风口位于渣层中,风口中心线距渣层表面500~600 mm,即富氧空气直接吹入渣层进行熔池熔炼。

铜熔炼过程主要是通过富氧空气将精矿中的硫化亚铁氧化,形成高品位的铜锍。而硫化亚铁的氧化过程中会生成一定量的四氧化三铁。当渣中四氧化三铁含量较高时,会导致熔体粘度增加,渣铜分离效果变差,造成渣含铜量升高。四氧化三铁的析出还会使熔池内形成炉结,导致炉底上升,熔池的容积减少,严重时可产生泡沫渣,造成喷炉事故,损坏设备,造成人员伤亡。若通过提升炉温来维持正常作业,又会导致能耗增加,成本上升,而且高温对炉砖寿命会造成一定影响。因此,有效控制侧吹炉炉渣中的四氧化三铁含量,对降低渣含铜量,提高炉砖寿命,保证正常生产具有非常重要的意义。本文结合侧吹炉的生产实践,对侧吹炉熔炼过程中四氧化三铁的产生及控制措施进行了探讨,并介绍了各部位四氧化三铁的消除措施。

1 四氧化三铁的产生

1.1 原料带入四氧化三铁

侧吹炉主要处理复杂金精矿,炉料种类繁杂,入炉物料多时可达数十种;原料成分复杂,导致杂质含量较高。为了保证造锍熔炼反应的进行,实现自热反应,必须控制合适的硫铁比,因此多种原料须以合适的配比配合使用,而每种原料中的四氧化三铁含量各不相同,若配比不合理,则会造成原料带入的四氧化三铁量大大增加[1]。

1.2 炉渣中的四氧化三铁

侧吹熔炼过程发生的基本反应是硫化铁的氧化反应。富氧空气直接鼓入熔池渣层,发生如下反应,生成Fe3O4。

6FeO+O2→2Fe3O4

(1)

渣中Fe3O4的作用是传递氧气使熔体中的FeS和碳氧化:

3Fe3O4+FeS→10FeO+SO2

(2)

Fe3O4+C→3FeO+CO

(3)

除反应(1)外,还有部分氧气直接氧化熔体中的FeS:

2FeS+3O2→2FeO+2SO2

(4)

炉料中的高价硫化物(FeS2、CuS、CuFeS2等)离解成元素硫和低价硫化物,元素硫与渣中的Fe3O4以及鼓风中的氧气发生反应:

4Fe3O4+S2→12FeO+2SO2

(5)

2O2+S2→2SO2

(6)

进入铜锍中的FeS有一部分溶入渣中:

[FeS]→(FeS)

(7)

侧吹熔炼炉中相界面大,搅拌强度高,有利于上述硫和氧气之间的反应。当通入氧气量过高时,由于富氧空气直接鼓入渣层,过多的氧气参与反应会导致炉渣按反应(1)过氧化,产生泡沫渣,最终导致喷炉事故的发生。因此,氧气量的控制对渣中的四氧化三铁含量有着重要的影响。

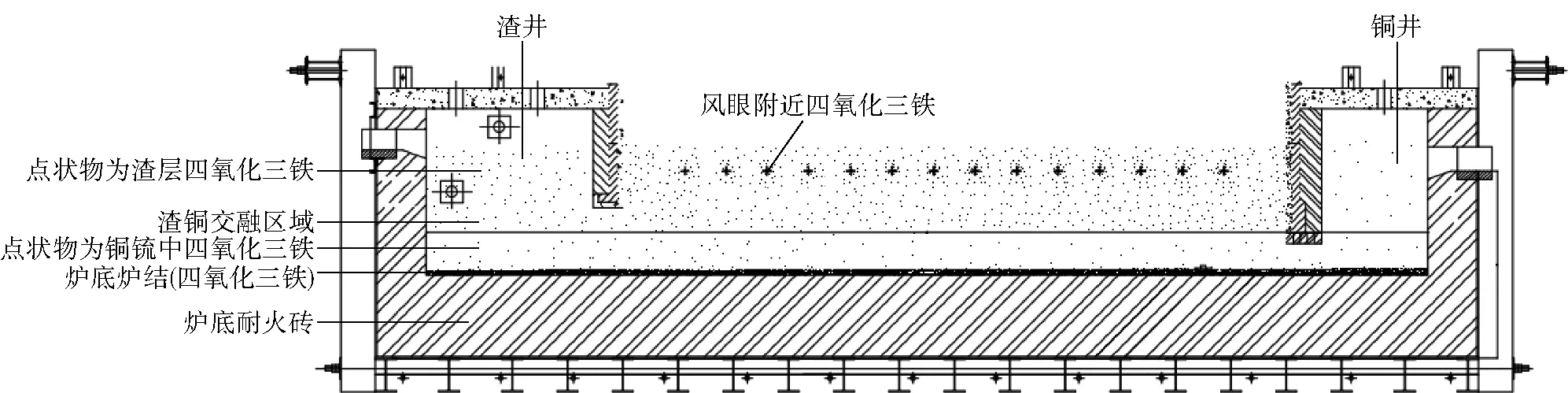

1.3 铜锍中的四氧化三铁

铜锍主要由硫化亚铜和硫化亚铁互相溶解而成,含铜量为20%~70%,含硫量为15%~25%。侧吹炉产出的铜锍含铜量为50%~55%,含硫量为20%~25%。通常熔炼炉中熔体温度为1 250~1 300 ℃,铜锍的主要化学成分是Cu、Fe、S,通常这三者之和占铜锍量的85%~94%;铜锍中还含有少量的Ni、Co、Pb、Zn、As、Sb、Bi、Ag、Au、Se和微量脉石,此外还有2%~4%的氧。一般认为熔融铜锍中的Cu、Pb、Zn、Ni等金属以硫化物形态(Cu2S、PbS、ZnS、Ni3S2)存在。而Fe除了以FeS形态存在外,还以氧化物(FeO或Fe3O4)形态存在。侧吹炉铜锍成分化验结果见表1。

表1 侧吹炉铜锍成分 %

其中,四氧化三铁含量为5%~7%。

铜锍的密度随铜品位的提高而增大,一般为4.1~4.6 g/cm3。而四氧化三铁密度为5.18 g/cm3,熔点高达1 597 ℃。由于四氧化三铁密度大于铜锍,在熔池中四氧化三铁呈下沉趋势,最终沉积在炉底形成炉结,所以铜锍中的四氧化三铁只是其沉降后残留的部分。

图1 侧吹炉四氧化三铁分布示意图

2 四氧化三铁含量的控制措施

根据上述分析可知,四氧化三铁产生的原因主要是原料带入与炉渣过氧化。为保证正常生产,将四氧化三铁含量控制在合理范围内,既降低生产成本又避免发生喷炉事故,可从以下几方面进行控制。

2.1 控制原料中四氧化三铁含量

对入厂原料中铁含量较高的优质铜矿、硫铁矿及配入量较多的其他原料进行取样,分析其中的四氧化三铁含量,根据侧吹炉配矿模型(表2)控制原料四氧化三铁含量为5%以下,尽量减少原料带入的四氧化三铁。

表2 侧吹炉配矿模型

2.2 控制原料中高熔点的杂质含量

入炉物料中Zn、Mg等高熔点杂质含量较高时,需要通过提高氧气浓度、氧料比等方式提高熔体温度,以保证炉渣良好的流动性。而炉内通入氧气量过多会导致炉渣发生反应(1)的过氧化,最终导致炉内四氧化三铁含量增加。因此,需严格控制原料中的Zn、Mg等高熔点杂质含量。炉料中Zn含量最好控制在3.5%以下,Mg含量最好控制在2.0%以下。

2.3 调整煤的加入量

加入适量的煤可增加炉内的还原气氛,加强熔炼反应(3)的进行。投入煤量与渣中四氧化三铁含量关系见表3。

表3 投入煤量与渣中四氧化三铁含量的关系

由表3可以看出,加入煤量越多,渣中四氧化三铁含量越低。虽然增加煤量能有效降低四氧化三铁含量,但同时会使综合能耗增加,进而导致生产成本增加。在保证正常生产的同时,控制耗煤量可有效降低生产成本。通过化验,喷炉渣中四氧化三铁含量为21.97%,目前侧吹炉投矿量为94 t/h,耗煤量在1.4 t/h左右,对比表3可以看出,为控制生产成本,仍可摸索降低煤量,但同时需对渣中四氧化三铁含量加强监测,控制在21.97%以内,避免喷炉事故的发生。

侧吹炉的炉缸、铜锍池和炉渣虹吸池以及炉顶下部由耐火砖砌筑,但其他侧墙、端墙和炉顶均为水套结构,正常生产过程中会带走大量热。加煤既可以控制还原性气氛,也可以保证熔炼热平衡。某公司用块煤作为还原剂控制渣中四氧化三铁含量,同时提供一部分热量,但其燃烧效率、反应效率较低。因此,在摸索降低块煤加入量的同时,可探索用粉煤作为还原剂并进行补热。

2.4 添加适量的石英石

熔炼炉渣以FeO- SiO2系及FeO- SiO2- CaO系、FeO- SiO2- Al2O3系等为主体,受石英石的加入量、粒度等因素影响,造渣反应中氧化亚铁与石英石的接触受限,反应(1)中产生的四氧化三铁不可能全部参与后续反应,也不可能全部与石英石接触造渣。

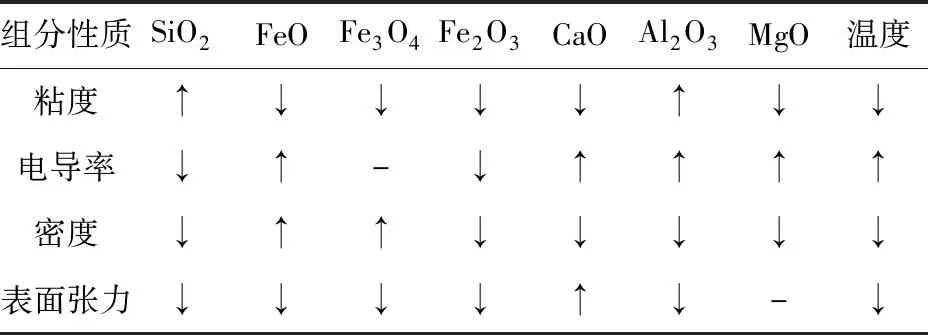

表4列出了几种炉渣成分及温度对液态炉渣性质的影响。在一定炉渣成分范围内,表4中箭头表示提高某组分含量,炉渣性质升高(↑)或降低(↓)。可通过控制石英石的粒度,添加适量的石英石[2-3]加速造渣来控制四氧化三铁的含量,但根据表4可以看出SiO2含量超过一定范围后会导致炉渣粘度上升,因此需要提高操作温度来保证炉渣的流动性。石英石加入量是否合适,可通过炉渣的铁硅比进行判断,铁硅比对炉渣中四氧化三铁量的影响如图2所示。侧吹炉要求的铁硅比控制范围较宽,为1.3~2.0。根据图2,铁硅比降低,渣中四氧化三铁含量随之减少。根据实际生产情况,当铁硅比控制在1.5~1.7时,既能保证炉渣的流动性,又能较低渣含铜量。

表4 炉渣成分对炉渣性质的影响

图2 铁硅比对炉渣中四氧化三铁量的影响

3 四氧化三铁的消除

3.1 炉底沉积四氧化三铁的消除

四氧化三铁沉积是炉底产生炉结的主要原因,炉底存在合适厚度的炉结有利于保护炉底砖不受熔体冲刷,减少炉砖损耗,延长炉子使用寿命。但当炉结过厚时,则会导致炉内熔池容积减少,影响正产生产。

由于侧吹炉内熔池液面可达2 m以上,熔池内搅拌剧烈,比重较轻的煤块在熔体渣层消耗反应殆尽,无法进入炉底消耗炉结。减少炉结最有效的措施是提高炉温将炉结熔化,但持续高温操作会使炉砖寿命降低。加入生铁柱是控制炉结的一个有效方法[4]。生铁是含碳量大于2.11%的铁碳合金,其重量可以保证生铁柱加入熔池后能进入炉底与炉结发生反应,因为铜锍中的FeS具有溶解铁的能力,生铁进入炉底后被溶解,其中的碳元素与四氧化三铁发生反应(3),对炉底炉结进行消耗,可有效控制炉底炉结厚度。

3.2 风眼区域四氧化三铁的消除

熔炼过程中,高浓度富氧空气直接鼓入熔池渣层,炉内风口位置是氧化氛围最强的区域,所以该处四氧化三铁含量最高,同时由于通入的混氧温度相对较低,导致风口位置最容易形成炉结。风口位置炉结的产生会降低炉内反应效率,造成跑空风现象,对后续余热锅炉、电收尘运行造成影响。这部分炉结可以通过增加打风眼频次、更换长钎子打风眼、倒换风眼提高炉温等方式进行消除。

3.3 铜井渣井拱洞区域四氧化三铁的消除

侧吹熔炼炉的铜井、渣井位于本床两侧,炉渣通过溢流排出,铜锍通过虹吸原理排出。渣井、铜井与本床连接的拱洞部分的畅通是生产正常运行的重要保障。此区域熔体搅动相对平缓,易产生四氧化三铁的沉积,当沉积过高时,便会导致拱洞堵塞,使熔体无法排出,严重时需停车处理。正常生产过程中要定期对拱洞进行探测,当发现拱洞熔体发黏或不畅通时,需立即进行生产调整,同时通过烧氧等方式将黏渣或炉结消除。

4 结论

对于侧吹炉而言,渣中四氧化三铁含量的控制有着重要的意义。由于侧吹炉富氧空气直接鼓入渣层,极易导致渣中四氧化三铁的产生,进而产生泡沫渣造成喷炉事故。目前仍在继续摸索能控制四氧化三铁含量的有效方法,同时摸索降低煤的投入量,将四氧化三铁控制在产生泡沫渣的极限,在有效降低成本和综合能耗的同时保证正常生产。