码头简支箱形轨道梁有限元分析

郑清松

(福建省交通规划设计院有限公司,福建福州 350004)

引言

在大型化、专业化的港口工程建设中,采用合适的上部结构,不仅能够对泊位的平面布置、方案选择起到优化作用,同时也是节约建设工期、节省工程造价的有效方法之一。箱形梁具有较大的截面刚度和较强的抗扭性能,结构稳定性较好,在公路工程和铁路工程中的运用较为广泛。

近年来,国内许多港口工程项目也采用箱形梁结构作为码头面联系构件,尤其大型煤码头工程中轨道梁跨中弯矩较大,采用预应力简支箱形梁作为轨道梁结构更是首选。

1 结构描述

分析对象为电厂煤码头工程所选用的预应力简支箱形轨道梁,采用单箱双室结构。单根梁长18.7 m、梁高2.7 m、梁宽2.7 m,由顶、底板和中腹板组成,梁中间设置横隔板。其中顶板厚度均为400 mm,底板为变截面形式,厚度为410~1 380 mm,腹板厚400 mm,横隔板厚300 mm。箱形轨道梁结构详见图1。

图1 箱形轨道梁结构立面示意图(单位:m)

轨道梁跨中最大弯矩设计值达到33 000 kN·m以上,支座最大剪力设计值超过8 000 kN,超出一般码头梁的设计值2 倍以上,对结构的受力和整体稳定性能要求更高。轨道梁采用19 束Φj15.2 mm-7钢绞线作为预应力受拉主筋,张拉锚具采用OVM15 锚固体系。预应力受拉钢束采用两端一次张拉,其张拉顺序按先中间后两边、对称均匀原则进行张拉。

2 模型建立

采用现行技术规范和相关文献进行简支箱形轨道梁结构设计,虽然也可满足工程建设的需要,但是箱形轨道梁的受力体现出明显的空间力学特性,仅采用传统的平面分析方法是不能够真实地反映轨道梁的实际受力状态的。通过建立实体结构模型对轨道梁进行试验研究,采集分析数据,是比较直接的检验方式,但试验法需要耗费大量的时间和物力。随着科学计算技术的不断发展和有限元软件的深入研究,有限元模拟已经在工程建设领域得到更广泛的推广。利用ANSYS 建模对轨道梁进行仿真模拟分析是比较可行的。

2.1 材料模型

1)混凝土

混凝土的受压应力-应变全曲线包括上升段和下降段,曲线方程是混凝土最基本的本构关系,对钢筋混凝土结构的截面刚度、极限应力分布、承载力和全过程分析的准确性起决定性作用,参考文献[1]采用分段式曲线方程:

图2 理论全曲线

在ANSYS 分析中,采用多线性等向模型,混凝土的随动特性表现不明显,计算结果比较容易收敛,且比较符合混凝土的实际情况。

2)钢筋

在箱形轨道梁的有限元模拟中,预应力钢绞线采用双线性随动强化本构关系,普通钢筋的应力-应变关系曲线采用理想弹塑性本构关系。双线性随动强化模型采用米赛斯屈服和随动强化准则,该曲线能定义六种温度下的关系曲线,切线模量大于零并且小于弹性模量,模型初始为各向同性材料的小应变问题[2]。

2.2 单元选择及材料参数

SOLID65 三维实体单元可通过几何参数和材料参数定义横、竖、纵三个方向配筋率,模拟轨道梁结构实际受力,该单元具有8 个节点,每个节点具有x,y,z 三个方向的平移自由度。由于该箱型轨道梁底、顶板处设有倒角,底板为变截面厚度,且箱梁中间还设有腹板,轨道梁截面形式较为复杂且预应力钢束较多,因此混凝土采用SOLID65 单元自下而上模拟。根据钢绞线的材料性质和几何特点,纵向预应力钢束采用LINK8 单元模拟,该单元为两节点抗压单元,不考虑抗弯、剪,每个节点具有x,y,z 三个方向的平动自由度。

在ANSYS 分析中,通常可采用实体力筋法和等效荷载法对预应力进行模拟。实体力筋法又分为约束方程法、节点耦合法、实体分割法,由于本文的箱形轨道梁中预应力钢束数量较多且布置形式较复杂,故采用约束方程法进行建模,且采用初应变法施加预应力。

本工程轨道梁混凝土强度等级为C50,预应力钢筋采用高强低松驰Φj15.2 mm-7 钢绞线,非预应力钢筋为HRB335,各材料参数见表1。

表1 材料参数表

根据箱形轨道梁的实际截面尺寸,建立该轨道梁的空间有限元模型,采用映射网格划分法划分网格:单个单元尺寸0.2 m×0.2 m×0.2 m,共划分单元17 010 个,其中预应力钢束单元1 793 个,钢筋混凝土单元15 217 个,共划分节点76 164 个。

图3 箱形轨道梁有限元模型

2.3 边界条件模拟

根据轨道梁的实际工程情况,采用四个支座布置方式对轨道梁进行有限元模型边界条件模拟,如图4 所示。

图4 轨道梁支座布置图

图中各箭头方向表示可活动方向。其中:固定支座,即约束纵、横、竖向三个方向,即A;单向活动支座,即约束竖向和纵向两个方向,即B;单向活动支座,即约束竖向和横向两个方向,即C;双向活动支座,即仅约束竖向单个方向,即D[6]。建模时以轨道梁端部底板下表面中心点作为坐标原点,X 轴为宽度方向,Y 轴为高度方向,Z 轴为长度方向。

2.4 荷载施加

1)结构自重:通过在模型中设置竖向加速度自动施加;

2)波浪浮托力:通过均布荷载形式施加于箱形轨道梁下表面,方向向上;

3)轨道荷载:经过分析,双机工作状态比单机非工作状态荷载更大,所以本次仅分析双机工作状态下的应力。由于本次分析未考虑面层和钢轨作用,轮压的集中荷载按45°角度向下扩散[7]转换成均布荷载,荷载施加时按移动荷载考虑,移动步长0.2 m。

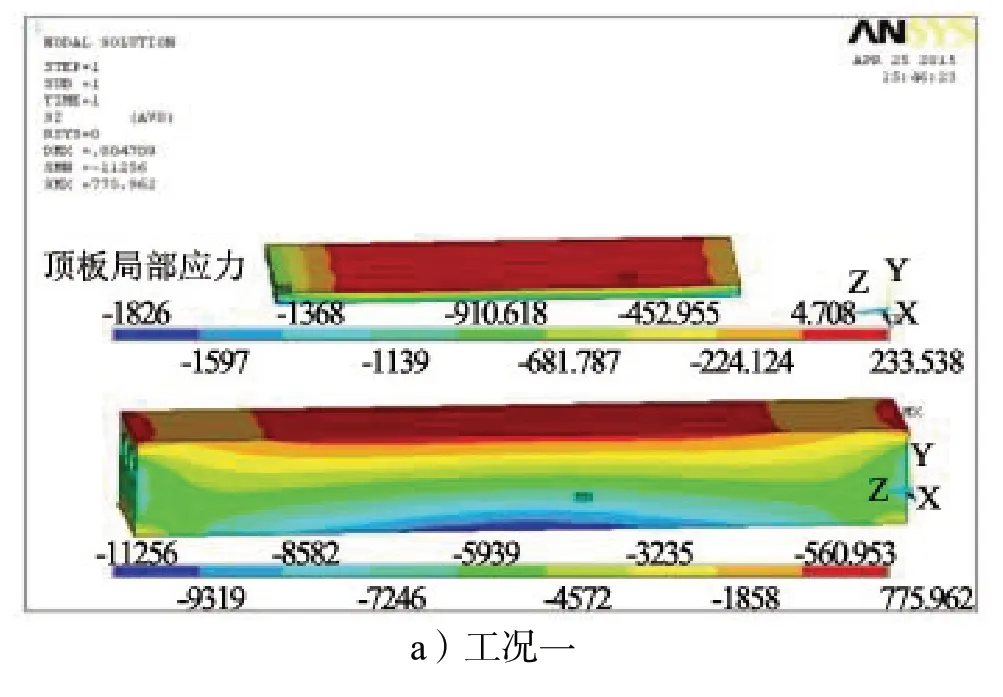

数值模拟共进行了三种工况下轨道梁应力分析:

工况一,自重(预应力钢束处于张拉状态,下同);

工况二,自重+波浪浮托力;

工况三,自重+双机工作状态。

3 结果分析

3.1 整体轴向应力

为直观分析箱形轨道梁在各种工况下的应力分布,分别提取三种工况下轨道梁整体轴向应力云图,详见图5。轨道梁轴向正应力见表2。

图5 轨道梁整体轴向应力云图(单位:kPa)

表2 轨道梁轴向正应力(单位:MPa)

经过分析可知:

1)三种工况中,拉、压应力最大值均出现在工况二,最大压应力11.76 MPa,最大拉应力1.06 MPa,轨道梁的轴向拉应力均小于混凝土的轴心抗拉强度设计值,轴向压应力均小于混凝土的轴心抗压强度设计值,表明轨道梁处于正常工作状态。

2)跨中位置由于直接从矩形段过渡到梯形段,截面发生突变,应力产生集中。因此,建议在以后箱形轨道梁设计时,可以采用弧形平滑过渡或在此处布置加强筋。

3)梁的端部存在较大的局部拉应力,主要是由于预应力束锚具设置在端部,锚具承受较大的张拉应力,从而引起梁在端部产生较大的局部拉应力,但拉应力只是出现在端部较小的范围内,并不会影响梁其余部位的应力状态。

4)箱形轨道梁箱室的四周并未出现应力集中现象,表明在箱室四周设置加强角是合理的。

5)在自重和预压应力下,梁在全截面范围均出现拉、压应力,顶部受拉区长度为梁的跨中至两端各0.25 倍梁长,这与解析法计算的全截面受压有一定区别。建议在进行类似箱梁设计时,应进行数值模拟和规范计算对比分析,并以最大应力值作为设计依据。

3.2 构件应力

分别提取了箱形轨道梁跨中各构件分部位单元SX、SY、SZ、SXY、SYZ、SXZ 六个应力值,除SZ 较大外,其余5 个应力值较小。其中SZ 向值见表3。

表3 轨道梁l0/2 各部件分部位单元SZ 应力(单位:kPa)

经过分析可知:

1)箱形轨道梁顶板、底板、腹板的拉应力均小于混凝土的轴心抗拉强度,压应力均小于混凝土的轴心抗压强度,箱形轨道梁的各部件尺寸设计合理。

2)由于钢束张拉的影响,顶板在工况一、二下产生拉应力,但从两种工况下腹板应力来看,受拉高度较小。

3)三种工况下,底板应力最小值在工况三中产生,满足《水运工程混凝土结构设计规范》预应力混凝土构件一级裂缝控制标准。由此可见,预应力钢丝束材料和数量选择合理。

4)从腹板应力来看,腹板全截面受压,故顶板受拉区域仅维持在顶板厚度范围内。并且同一梁高位置,边腹板的应力略大于中腹板,在以后设计边腹板的壁厚可以略大于中腹板。

3.3 预应力钢束应力

纵向预应力钢束的轴向应力为1 070 MPa~1 370 MPa,跨中应力最大,距跨中越远,应力越小,由于箱梁本身自重以及门机荷载的作用,使得预应力钢束应力大于有效预应力1 339 MPa。三种工况下产生最大拉应力均在第一排预应力钢束处,在设计中选择锚具,控制张拉应力时可以参考。

4 结语

1)总结箱型梁的研究过程,其采用有限元分析的方式主要有两种:一是采用梁单元、板单元或二者的组合来模拟轨道梁,其优点是把实际空间结构简化成平面计算模型,可以节省计算时间,但很难描绘出箱形结构实际的复杂受力特征;二是采用三维实体单元,但需对实际的轨道梁进行局部的简化后,建立空间有限元模型,按照实际结构对轨道梁进行数值模拟,能够准确描述箱形轨道梁的几何形状以及受力特点,但建模工作量和计算量较大。

2)由于箱形轨道梁底板跨中位置直接从矩形段过渡到梯形段,此处截面发生突变,产生应力集中。因此,建议在以后箱形轨道梁设计时,可以采用弧形平滑过渡或在此处布置加强筋。

3)同一梁高位置,边腹板的应力略大于中腹板,在以后设计中边腹板的壁厚可以略大于中腹板。各种工况下产生最大拉应力均在上部第一排预应力钢束处,设计中应作为控制因素。