真空蒸馏⁃籽晶定向凝固工艺制备半导体用高纯铟①

陈丽诗, 伍美珍, 卢兴伟, 贾元伟, 张家涛, 彭巨擘

(云南锡业集团(控股)有限责任公司研发中心,云南 昆明650106)

高纯铟是生产铜铟镓硒薄膜太阳能电池(CIGS)[1-2]和半导体的基础材料,并且可用于制备有机铟、含铟新型无铅焊料等。 在半导体行业,高纯铟主要作为III⁃V 族半导体材料的原料,与Ga、P、Sb 等反应制成单个半导体器件[3]。 不同客户对高纯铟品级要求不同,普通用户要求高纯铟纯度不低于99.999 9%(6N);军工领域要求高纯铟纯度不低于99.999 95%(6N5 或7N)。故半导体用高纯铟主要以6N 及以上高纯铟为主。 目前生产上制备高纯铟的方法主要包括电解精炼法、真空蒸馏法、定向凝固结晶、区域熔炼提纯等[4]。 由于各种杂质具有不同的物理化学性质,单一方法无法满足高纯产品的制备需求,需选择不同方法组合来实现高纯材料的生产。

1 实验部分

1.1 实验原料及设备

实验原料来自某企业生产的精铟,其化学成分见表1。从表1 可知,精铟原料中杂质总含量约为12.88 g/t。

表1 精铟原料化学成分(单位:g/t)

实验设备包括真空蒸馏炉、定向凝固炉等。

1.2 实验原理

1.2.1 真空蒸馏

真空蒸馏法是利用各组分在同一温度下蒸气压和蒸发速度的不同,控制适当温度,使各组分选择性挥发和选择性冷凝,从而达到提纯金属的目的。 低沸点金属通常比高沸点金属易蒸发,在蒸馏过程中低沸点金属挥发进入气相中,而高沸点金属则残留在液相中,两者沸点相差越大,就越易分离[5-7]。 基于分子相互作用模型(MIVM)中不同金属元素活度系数,用饱和蒸气压估算蒸馏温度[8],计算公式为:

式中P为蒸气压,Pa;T为蒸馏温度,K;A、B、C、D均为系数。

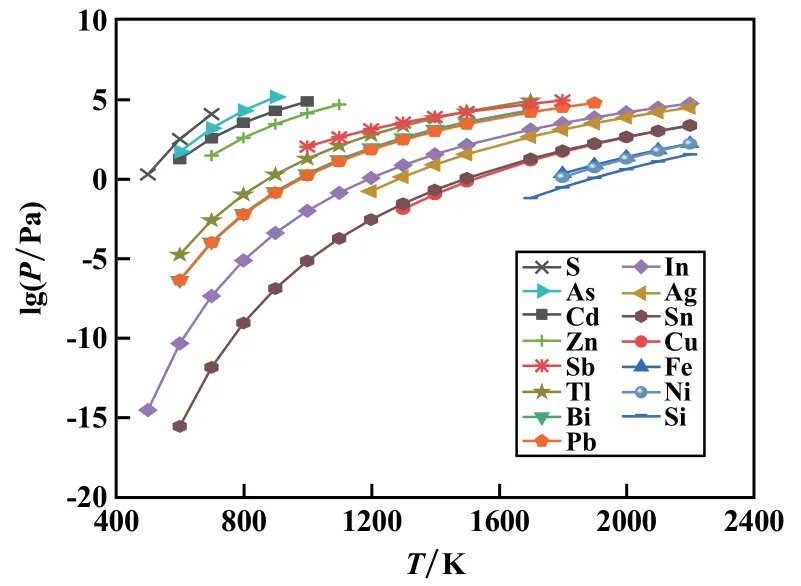

铟及各杂质元素纯物质的饱和蒸气压与温度关系如图1 所示。

图1 铟中主要元素饱和蒸气压曲线

1.2.2 籽晶定向凝固

在高纯金属冶金中,采用籽晶定向凝固法,基于杂质在固、液界面处的不等分配效应[9],实现去除杂质、提纯金属以获得高纯度的物质。 杂质在金属中的分配系数K不同,相应提纯效果不同[9]:K>1 的杂质富集在晶体的头部;K<1 的杂质残留在液相中;K≈1 的杂质分离效果不佳。

1.3 实验方法

真空蒸馏:清理坩埚及炉体,将4N5 精铟置于蒸馏坩埚内,用机械泵抽真空至20 Pa 以下后,打开扩散泵至真空压力低于0.1 Pa 时,按照设定温度进行低温蒸馏、高温蒸馏,分别保温60 min;设定好程序后开始加热,待加热保温阶段结束后,随炉冷却至室温,分别取样用超声波清洗机清洗后干燥,取样进行辉光放电质谱法(GDMS)检测。

籽晶定向凝固:将蒸馏后的样品加热熔铸于石英坩埚内,装籽晶、炉料至定向凝固炉膛内,关上炉门,开真空系统,待真空压力下降到0.1 Pa 时,升温化料30 min,扒去表面氧化渣,待降温至150 ~170 ℃,以设定凝固速度进行试验,当坩埚内熔融料量至残留量时,停炉、出炉,至此完成了一次定向凝固过程。 重复此操作,设定凝固次数,结束后分别取样进行GDMS 检测。 样品杂质元素指标参照YS/T 264—2012[10]中 对In⁃05、In⁃06 标准高纯铟杂质要求,详见表2。

表2 高纯铟标准化学成分(单位:g/t)

2 结果与讨论

2.1 蒸馏温度对杂质含量的影响

2.1.1 低温蒸馏温度对杂质含量的影响

在保温时间60 min、真空压力低于0.1 Pa 条件下,进行了低温蒸馏温度条件试验,真空蒸馏中残留液相底部成分检测结果见表3。 由表3 可知,随着低温蒸馏温度升高,杂质Pb、Cd、Tl、S 含量逐渐降低,当蒸馏温度大于1 173 K 时,Pb、Cd 和Tl 杂质含量符合6N标准;当蒸馏温度大于1 223 K 时Pb 元素由2.1 g/t 降至检测限0.005 g/t 以下,主要原因是同一温度下Cd、Tl 饱和蒸气压比In 的要高,随着蒸馏温度升高,Cd、Tl先于In 蒸发出去[11]。 随着蒸馏温度升高,铟挥发率呈现不断上升的趋势,蒸馏温度对铟挥发率影响较大。综上所述,当低温蒸馏温度达到1 273 K 时,杂质Pb、Cd、Tl、S 含量基本降至检测限以下,低沸点杂质含量达到In⁃06 标准。

表3 不同低温蒸馏温度下杂质含量及铟挥发率

2.1.2 高温蒸馏温度对杂质含量的影响

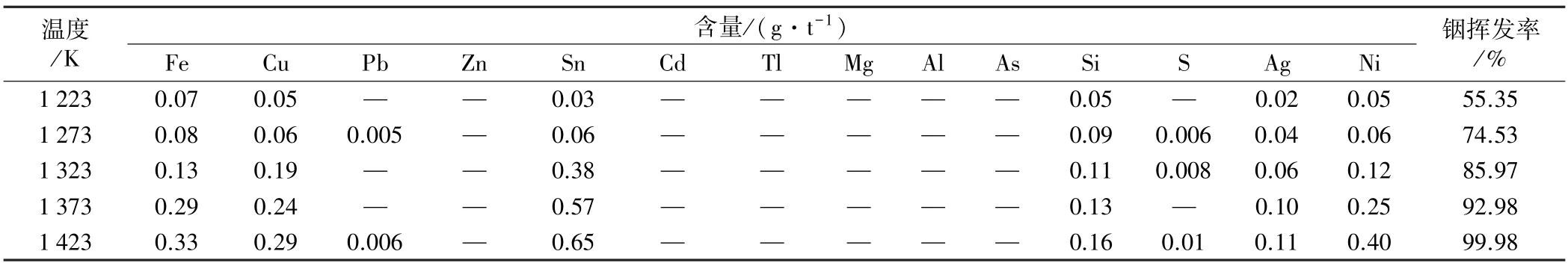

以蒸馏温度1 273 K、保温60 min、真空压力低于0.1 Pa 条件下制得的低温蒸馏产品为原料,在不同温度下保温60 min,进行高温蒸馏试验,考察高温蒸馏温度对杂质含量的影响,结果见表4。 由表4 可知,随着高温蒸馏温度升高,杂质Fe、Cu、Sn、Ni、Ag、Si 含量逐渐升高,挥发物中Sn 含量明显增加,而其他杂质含量变化低于Sn。 当蒸馏温度超过铟沸点后,杂质元素Cu、Sn 首先与铟一起从溶液中挥发出来,然后是Fe挥发出来,最后才是Ni[12]。 随着高温蒸馏温度升高,铟挥发率呈现不断上升的趋势。 综上所述,高温蒸馏温度1 273 K、保温时间60 min 为较优工艺参数,选择1 273 K 条件下的高温蒸馏产品进入籽晶定向凝固工序。

表4 不同高温蒸馏温度下杂质含量及铟挥发率

2.2 籽晶定向凝固工艺对杂质含量的影响

2.2.1 定向凝固速度对杂质含量的影响

以蒸馏温度1 273 K、保温时间60 min 条件下的高温蒸馏产品作为原料进行籽晶定向凝固提纯,考察凝固速度与杂质脱除的关系,结果见表5。 由表5 可知,不同凝固速度下,提纯效果有所差异。 随着凝固速度提高,K<0.1 的杂质元素Si、S 含量升高,但相较于原料含量,其脱除幅度较大,有较好的提纯效果;0.1<K<1 的杂质元素Cu、Ag、Ni 含量逐渐升高,其脱除幅度相对较小;K越接近0.1、远离1 的程度越大,其脱除效果越好。 在凝固速度10 mm/h 时,Fe、Cu、Si、S、Ag、Ni 杂质含量降至检测限以下,除杂效果明显,总杂质含量低于0.1 g/t,纯度达6N 以上。 对于K接近于1 的Sn、Pb元素,随着凝固速度提高,未有显著提纯效果。 综合而言,降低凝固速度,有利于除杂。 控制凝固速度在10~20 mm/h 为宜。

表5 不同凝固速度下杂质含量

2.2.2 定向凝固次数对杂质含量的影响

凝固速度20 mm/h,其他条件不变,考察了凝固次数与杂质脱除的关系,结果见表6。 由表6 可知,不同凝固次数提纯效果有所差异。 随着凝固次数增加,杂质脱除效果越好。 对于K<0.1 的杂质元素Si、S,凝固2 次时其含量均低于检测限;对于0.1<K<1 的杂质元素Fe、Cu、Ag、Ni,随着凝固次数增加,其杂质含量逐渐降低,凝固3 次时降至检测限以下。 结合铟的纯度,考虑生产中能耗和效率等因素,可根据实际客户需求选择不同凝固次数进行提纯。 为使制备的高纯铟产品纯度达到6N 及以上超高纯铟标准且In 含量高于99.999 99%,选用凝固速度20 mm/h、凝固次数3 次的联合工艺。

表6 不同凝固次数下杂质含量

2.3 籽晶定向凝固高纯铟表面分析

采用真空蒸馏⁃籽晶定向凝固工艺制备得到杂质总含量低于0.1 g/t、铟含量大于99.999 99%的高纯铟。 使用高分辨率电子扫描显微镜⁃能谱仪(SEM⁃EDS)和X射线衍射(XRD)对半导体用高纯铟进行金属铟表面分析。

2.3.1 金属铟SEM⁃EDS 表面分析

籽晶定向凝固法制得的金属铟SEM 图谱及能谱EDS 检测结果见图2。 由图2 可知,经过籽晶定向凝固法后金属铟结晶度高,呈现出片状结构。 籽晶定向凝固法工艺提纯的金属铟中只有铟(In),并未检测到氧(O),表明未形成氧化膜,结晶的金属铟没有腐蚀和表面氧化[13]。 定向凝固工艺前后的杂质含量下降明显,且检出限以上只有很少量锡元素,金属铟纯度高,纯度为6N 级以上,铟含量大于99.999 99%。

图2 金属铟SEM 及EDS 图谱

2.3.2 金属铟XRD 分析

籽晶定向凝固法所得金属铟XRD 分析结果见图3。由图3 可知,对比金属铟标准XRD 图谱,籽晶定向凝固法制得的金属铟沿着晶面(101)生长,呈单晶相,表明金属结晶过程是晶体学择优方向生长的,金属铟产品纯度高、杂质含量低,产品金属铟没有腐蚀和表面氧化,可避免因籽晶氧化导致杂晶形核的缺点,显著提高了单晶生长成功率。 定向凝固控制好凝固速度与晶体生长的速度相适应,提高了产品纯度,可以成功实现6N 级以上金属铟的晶化,使得产品稳定结晶。

图3 金属铟XRD 图谱

3 结 论

1) 低温蒸馏中,随着蒸馏温度升高,杂质Pb、Cd、Tl、S 含量逐渐降低,蒸馏温度达1 273 K 时,杂质Pb、Cd、Tl、S 含量基本降至检测限以下,杂质含量达6N 标准;高温蒸馏中,随着蒸馏温度升高,杂质Fe、Cu、Sn、Ni、Ag、Si 含量逐渐升高,蒸馏温度1 273 K,能够除去高沸点杂质元素。

2) 定向凝固中,不同凝固速度提纯效果有所差异。K<0.1 的杂质元素Si、S 与0.1<K<1 杂质元素Cu、Ag、Ni 均随着凝固速度提高杂质含量升高,K越接近0.1、远离1 的程度越大,其脱除效果越好。 在凝固速度10~20 mm/h 时,Fe、Cu、Si、S、Ag、Ni 杂质含量降至检测限以下,除杂效果明显。 随着凝固次数增加,杂质脱除效果越好。

3) 在真空蒸馏温度1 273 K、保温时间60 min、定向凝固温度150~170 ℃、籽晶转速5 r/min、坩埚转速15 r/min、凝固速度20 mm/h、凝固次数3 次条件下,高纯铟产品纯度达到6N 及以上超高纯铟标准,可根据不同杂质进行针对性除杂,满足铟生产的纯度高、能耗低和效率高等原则,利于实现产业化。

4) 籽晶定向凝固法金属铟结晶度高,呈现出片状结构,且呈金属单晶相,实现了6N 级以上金属铟的晶化及产品稳定结晶,并且产品金属铟没有腐蚀和表面氧化。