大学生方程式赛车传动系统设计及分析

张 勇,裴金源,刘 伟,高昀驰

(东北石油大学机械科学与工程学院,黑龙江 大庆 163318)

在中国大学生方程式汽车大赛(FSC大赛)中,能够设计出拥有优良动力性能的赛车,是各大车队获胜的关键。传动系统作为动力输送的装置,其设计尤为重要。传动系统的设计需要以FSC大赛的规则为基础,为了可以在赛场上取得更好的成绩,赛车的轻量化设计是必不可少的。为了能够进一步实现赛车轻量化,本文创新性地设计了链轮、差速器壳体、输出轴等关键零件。

1 传动方案的选定

方程式赛车传动系统的设计首先应选择合理的传动方案,从而有效输出发动机的动力。方程式赛车的传动系统在设计、选型方面应要求其具有优良的传动效率,与此同时,还需要考虑结构、稳定性、成本等问题。

链传动在工作的过程中较为稳定,拥有精确的传动比,占用空间小,制造、安装简便;带传动是机械传动中重要的传动形式[1],用于传递动力和运动,能够吸收一定程度的振动,起到一定的缓冲作用,但长时间工作易造成疲劳损坏,需要配合张紧装置,不利于赛车的轻量化设计;齿轮传动工作平稳,传动效率极高,但对制造加工精度要求较高,如果传动距离较远,相应地齿轮会增大,造成赛车整体过重。综上分析,确定链传动为最终的传动设计方案,如图1所示。

图1 链传动方案总装图

2 赛车动力性的设计

2.1 发动机参数

本文选取的发动机型号为Honda CBR600RR,相关参数见表1。

表1 发动机参数

根据2020年FSC大赛关于内燃机部分的相关规则可知,进气系统必须安装限流阀[2]。在限流阀的作用下,发动机输出的功率及扭矩会受到一定程度的限制。当发动机转速为11 000 r/min时,发动机可输出的最大功率为59.47 kW;发动机可输出的最大扭矩为59.75 N·m,对应的转速为8 000 r/min。

2.2 主传动比确定

根据耐久测试赛程的相关规定,参赛赛车的最高车速被限制为105 km/h。针对这一限制,本次设计选用4个前进挡作为发动机输出最大功率时所对应的挡位。赛车轮胎选用的规格是Hoosier 180/75 R13。在实际比赛中,赛车由于受到负载、路况等因素的影响,实际车轮半径比空载下的车轮半径小[3],根据机械设计及汽车理论的相关设计公式,车轮的实际滚动半径为291.35 mm,赛车车速为105 km/h 时,轮胎所对应的转速为955.97 r/min,末级传动比为3.77。本次设计中,链传动方案的小链轮齿数取13,考虑磨损及配合关系等因素,链轮齿数宜选质数[4],因此选取大链轮齿数为49。

2.3 赛车动力性

2.3.1赛车阻力

根据汽车理论可查得驱动力公式,最终可得:1挡驱动力为4 039.50 N,2挡驱动力为2 937.82 N,3挡驱动力为2 448.67 N,4挡驱动力为2 121.11 N。同时可以得到赛车的行驶阻力Ff为46.65 N。

因为赛车在1~3挡时,车速较低,不需要考虑空气阻力Fw对赛车造成的影响,所以此挡位下的车速ua取值为105 km/h。Fw的计算公式如下:

(1)

式中:A为迎风面积,取值为1.5 m2;CD为空气阻力系数,根据经验取0.32。

2.3.2加速度

由于1~3挡时赛车的车速较低,因此忽略Fw造成的影响。方程式赛车加速度a的计算公式如下:

(2)

式中:u为行驶速度;t为行驶时间;Ft为驱动力;δ为传动系统的旋转质量惯性系数,取值为1.2;m为整备质量,取 340 kg。

2.4 赛车动力性的验证

评价赛车动力性有以下3个指标:1) 最高车速;2) 爬坡能力;3) 加速时间。由于大赛规则的限制,赛车无法达到最高车速,同时赛道平稳,无较大坡度,因此只需验证加速时间即可验证赛车动力性是否优良。

在75 m直线加速比赛中,赛车手主要使用1和2挡驱动赛车,从图2 中可以看到,在1和2挡时赛车的最大加速度所对应的车速大致为55 km/h、75 km/h。而根据75 m直线加速的比赛经验,用时4 s即可获得优异成绩,可知本次的设计满足此需求,即该赛车具有良好的动力性。

图2 加速度特性曲线

3 发动机与差速器连接的设计

3.1 链传动设计

在设计赛车的过程中,应注意整体结构的紧凑性,从而在传动过程中减少不必要的损耗,同时尽可能降低成本。在实际设计中,滚子链更符合传动系统的需求,通过调研一些现有车队,依据他们的设计经验,本次设计选择型号为10A的单排滚子链即可满足需求。

链轮的基本设计参数,见表2。

表2 链轮基本参数

方程式赛车要求传动系统的结构尽可能紧凑,根据实际调研及设计经验,本次设计初选中心距a0为300 mm。为了减少磨损,并考虑与链轮装配的问题,链条节数应取偶数,最终取链节数为70节,由此确定中心距为294.48 mm。

3.2 设计结果验证

3.2.1功率分析

传动功率是链传动的重要指标之一,它的数值大小与链传动的工作状态、链条排数以及链轮的齿数等重要参数息息相关。链传动计算传动功率Pca的计算公式如下:

(3)

式中:P为发动机输出的功率,取发动机输出的最大功率59.47 kW;KZ为主动链轮齿数系数,查阅机械设计手册,取KZ=2.1;KA为工作状态系数,因为链传动的工作状态比较稳定,查阅《机械设计手册》,取KA=1.0;KP为多排链系数,本次设计采用的是单排滚子链,取KP=1。

将数值代入公式(3),可得Pca=124.89 kW。

3.2.2速度分析

链条上每两个相连的链节通过销进行连接,当链条与链轮相互配合工作时,链条上与链轮接触的那部分链节近似为多边形[5]。查阅《机械设计手册》可以计算出链条的平均速度v=37.84 m/s。

3.2.3受力分析

为了使链传动在工作的过程中,不会因链条与链轮产生不正常的啮合关系,而导致链条脱落,所以应使其得到一定的张紧力。查阅《机械设计手册》,可得到有效圆周力Fe=1 571.62 N,整个链传动对轴承的压力FP=1 807.36 N。

传统赛车的链速大约为30 m/s,对轴承的压力约为2 000 N,与其相比可知,本次设计满足设计要求,即该链传动具有良好的性能。

4 传动系统关键零件的设计

本次设计选用托森差速器,其内部结构的运作不受差速器壳体的限制,因此可以自主设计差速器壳体。与传统的传动方式相比,本次设计的差速器壳体与大链轮直接装配,可减少动力传输损耗和零件的数量,既保证了赛车的轻量化,又能提高传动的效率。

4.1 大小链轮设计

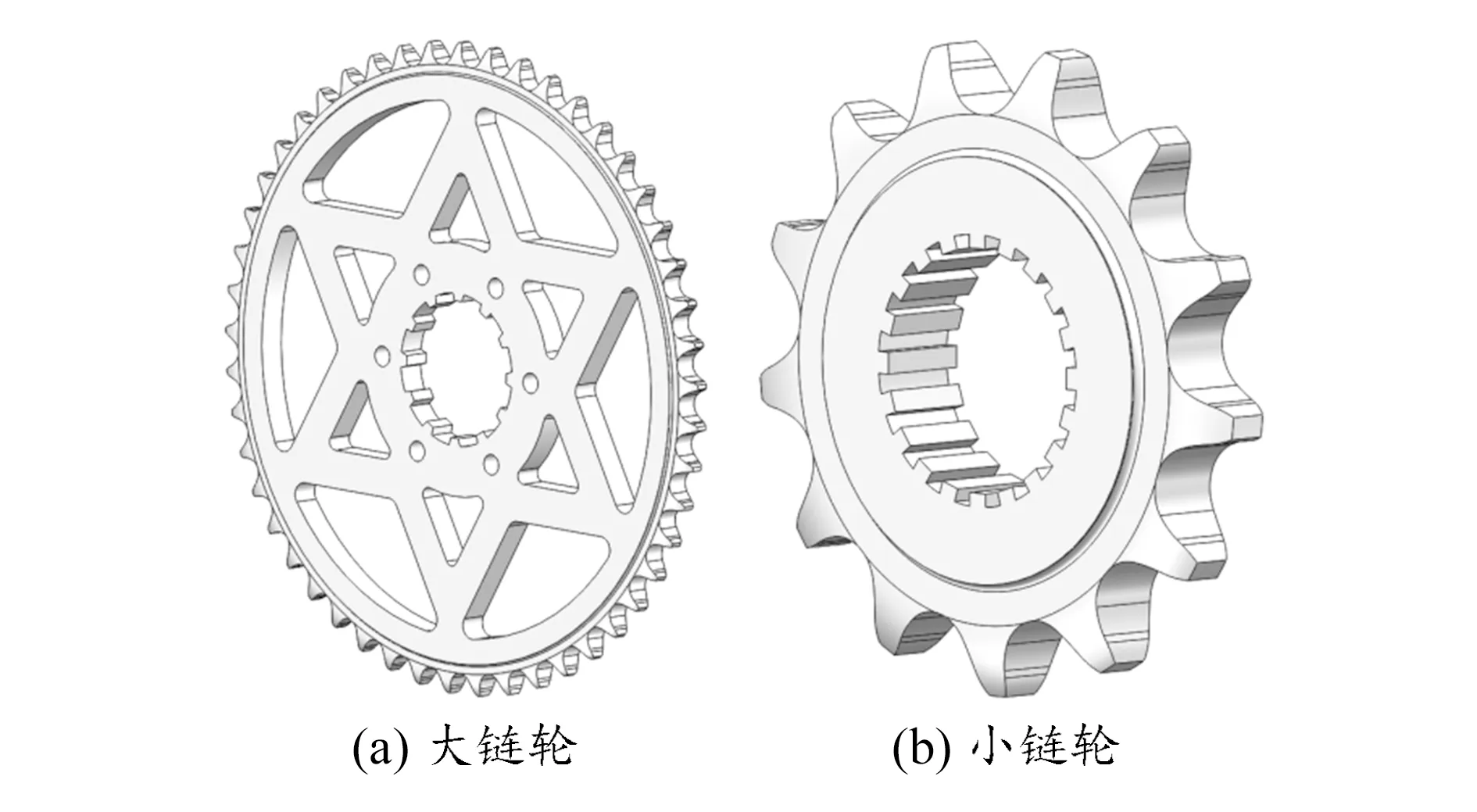

小链轮的最大直径不足8 cm,为了增加其强度,把小链轮设计成整体式结构。小链轮与发动机的输出轴相连,从而进行动力输出,为了与输出轴相匹配,轴孔采用花键设计。小链轮的整体尺寸较小,不需采取镂空设计处理。大链轮整体尺寸较大,最大直径超过250 mm,会导致传动系统出现过于笨重的问题,因此需要对大链轮做镂空处理,如将外观设计为六芒星,在减轻大链轮自身质量的同时还保证了大链轮造型的美观。大小链轮结构如图3 所示。

图3 大小链轮结构图

4.2 差速器壳体设计

本次设计选用的差速器是托森差速器,在设计环节中,其壳体的设计是个重要的环节[6]。差速器壳体设计成3个部分,如图4所示。本次设计选用7050铝合金作为制作差速器壳体的材料,与传统钢制差速器壳体相比,铝合金壳体既可以保证一定的强度,又能够减轻差速器的质量。

图4 差速器结构件

4.3 差速器输出轴设计

考虑制造成本、操作难易程度等因素,本文对差速器左、右输出轴进行自主设计,同时配合外购的三球销式万向节。因为左、右输出轴通过内花键进行动力传递,所以需要在输出轴上设计出与万向节相匹配的花键。为了使左、右短轴能够拥有良好的强度,满足本次设计的需求,左、右短轴采用20CrMnTi进行制造。

5 传动系统设计结果验证

在本次设计中,大、小链轮和左、右差速器输出轴将会承受较大的作用力,因此需要对它们进行仿真分析[7]。大、小链轮均采用7050铝合金进行制造,同时对大链轮进行镂空处理,减轻链轮质量,实现赛车轻量化。差速器的输出轴采用20CrMnTi进行制造。

传统赛车使用钢作为制作材料,经过查阅材料相关属性可知,本次设计选用的材料密度低于钢的密度,可进一步实现赛车轻量化,为了验证材料能否满足强度需求,对其进行了仿真分析。

5.1 大小链轮设计结果验证

方程式赛车在行驶过程中,如果驾驶员受到外界不良环境的影响,同时踩下油门和刹车踏板,车轮便会抱死,导致赛车开始打滑,此时大链轮承受最大的载荷[8]。赛车制动时,查阅《机械设计手册》,计算出大链轮所受到的扭矩为559.17 N·m;小链轮所受到的扭矩为163.92 N·m。

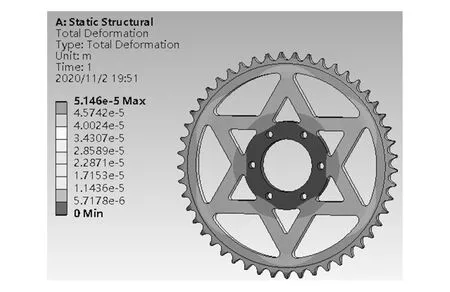

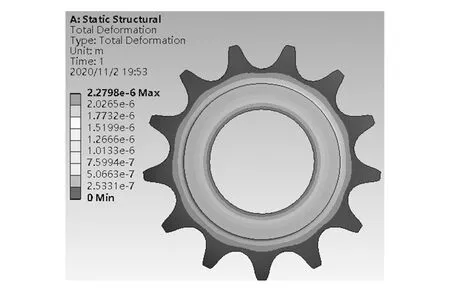

仿真分析结果如图5、图6所示。大链轮的最大变形位于齿部分,因此需要对链轮的齿进行硬化处理;小链轮变形量微小,所以忽略其影响。

图5 大链轮变形仿真图

图6 小链轮变形仿真图

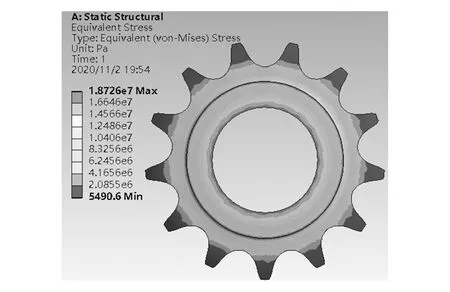

7050铝合金的最大破坏强度为850 MPa。经过仿真分析可知,大链轮的最大应力为21.902 MPa,如图7所示;小链轮的最大应力为18.726 MPa,如图8所示。链轮的最大应力比铝合金的最大破坏强度小,因此该设计满足设计需求。

图7 大链轮应力情况

图8 小链轮应力情况

5.2 输出轴设计结果验证

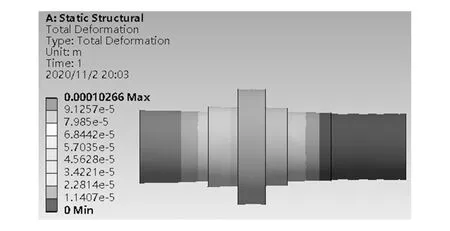

在整个工作过程中输出轴承受的扭矩为559.17 N·m。由仿真分析可知,左输出轴的最大变形发生在轴的最大轴肩处,最大变形量为0.156 73 mm,如图9所示,为了加强其使用性能,将此处进行硬化处理;右输出轴的最大变形量为0.102 66 mm,如图10所示,最大变形发生在右输出轴的输入端处,因此需要对右输出轴的齿部分进行硬化处理。

图9 左输出轴变形仿真图

图10 右输出轴变形仿真图

20CrMnTi的最大破坏强度为836 MPa,由仿真分析可知,左输出轴的最大应力为535.43 MPa,如图11所示;右输出轴的最大应力为646.44 MPa,如图12所示。输出轴的最大应力比最大破坏强度小,因此该设计满足设计需求。

图11 左输出轴应力情况

图12 右输出轴应力情况

6 结束语

本文基于中国大学生方程式汽车大赛规则,对赛车的传动系统进行创新性设计,并对承受载荷较大的零件(大、小链轮及差速器输出轴)进行仿真分析,通过设计合理的传动系统,实现了赛车整体的轻量化,从而保证赛车拥有优良的动力性能,为在FSC大赛上取得优良成绩奠定了基础。