丘陵山地拖拉机底盘传动及转向系统设计

刘 昱, 张 静, 郑德聪, 杨艳明, 李志伟

(山西农业大学农业工程学院,山西 晋中 030801)

0 引言

我国丘陵山区县级行政区占全国的2/3,农业资源丰富,开发利用价值高,但由于作业环境复杂,坡度起伏变化大,地块小而分散,制约了丘陵山区农业机械化的发展[1-3]。在丘陵山区作业时常常需要在窄小的地头进行转弯掉头,而传统拖拉机速度慢、转向不便、易磨损及转弯半径大,不仅会损伤土壤和作物,也不利于驾驶员的操作和安全。国内外针对车辆底盘的传动和转向系统做了大量的研究[4-6]。 有学者对自适应拖拉机底盘的转向性能进行了动力学分析计算[7]。冯江等[8]研制了一种机械式单边驱动底盘转向机构,通过控制动力的改变实现底盘大小半径的转向,使左右履带反向等速运转,可实现田间地头原地转向。冯雪[9]设计了一种丘陵山地拖拉机四轮液压转向系统,建立模型并完成了转向系统的运动学和动力学仿真分析。

目前丘陵山地拖拉机研发过程中普遍存在地头转向耗时长、转弯半径大及平顺性不足等问题,影响整机的行驶及作业需求,需要开发研究适合我国国情的丘陵山地拖拉机[10]。针对我国丘陵山区的农田作业环境,对丘陵山地拖拉机底盘的传动系统和转向系统进行分析,设计一款可实现原地转向的504 型丘陵山地拖拉机,旨在解决拖拉机的动力传递和转向等关键技术问题,对提高丘陵山区的农业机械化程度、提升农机作业效率具有一定意义。

1 总体设计方案

504 型丘陵山地拖拉机底盘为四驱轮式结构,由动力输出、后驱动轮、齿轮传动箱、后轮边传动箱、转向分动箱、后驱动桥、上梁、连接架、制动装置、纵梁车架、前驱动桥、前轮边传动箱、发动机、前驱动轮、机架、无级变速箱、齿轮减速控制箱和减速器等组成,其结构如图1 所示。

图1 504 型丘陵山地拖拉机整体结构Fig.1 Overall structure of 504-type hilly tractor

拖拉机底盘采用机械式H 型传动路线,无级变速箱和减速器组合实现传动比的连续性改变,通过转向分动器内置的牙嵌离合器两两组合完成原地转向,利用平行四杆机构进行仿形调平。发动机动力经无级变速箱调速后,传至齿轮减速控制箱,内置牙嵌离合器可控制动力的中断与输出,经齿轮箱减速后通过万向节输出动力。

整机质量为2 000 kg,长、宽、高尺寸为2 010 mm×1 421 mm×1 438 mm,轴距1 200 mm,轮距1 200 mm,配套动力选用YD4C50 V3 型柴油机,转速为2 400 r/min,功率为36.8 kW,轮胎选用7.5-16 型人字形高花纹农用轮胎,动力输出为540/1 000 r/min[11]。504 型丘陵山地拖拉机底盘可结合丘陵山区多种作物的种植模式与农艺要求,配套相关农机具完成除草、耕地整地、播种施肥等作业,实现拖拉机底盘的一机多用。

2 传动与行走系统设计

2.1 传动路线分析

504 型丘陵山地拖拉机采用全机械式传动方案,通过中间纵梁管内外双传动轴的设计,将左右侧驱动轮的动力传输独立分开,通过转向分动器实现灵活转弯,减小转向半径,提高作业效率。如图2 所示,整机底盘的传动呈“H”型结构,前后驱动桥看作H 的两条竖线,中间纵梁为H 中间的横线[12]。发动机、变速箱和减速器等均悬置铰接于中车梁下方,便于保持平衡和降低整机底盘重心。动力由柴油机输出后,由主离合器传至无级变速箱调速分配,通过齿轮传动箱将动力分为两路:一路经减速后连接动力输出轴,控制悬挂农机具的提升和作业;另一路动力经法兰连接传递至主减速器总成,经减速增扭后传至4 个牙嵌离合器组成的分动箱。在不同行进状态下通过两两组合,将左右侧分开输出两路动力流,分别将两路动力经传动机构向上传递至纵梁车架的内外轴,经实心内轴及空心外轴输出为左右两侧动力,由驱动桥内的锥齿轮换向后,通过等速万向节将动力分别传至4 个轮边传动箱支撑梁,经其内置的直齿轮向下传动,最终驱动各自的车轮转动,拖拉机底盘开始行驶工作,进而构成丘陵山地拖拉机底盘的总体机械式传动系统。

图2 504 型丘陵山地拖拉机总体传动路线Fig.2 Overall transmission route of 504-type hilly mountain tractor

丘陵山地拖拉机的前进与倒退通过分动器的接合与分离实现,挡位数相同,拟定各挡位的理论作业最低速度为0.5 km/h,最高速度为5 km/h[13-14]。

2.2 驱动能力计算

拖拉机结构比质量K值是其强度的必要保证,在拖拉机设计手册中给出了K值的推荐指标,四驱轮式拖拉机结构比质量推荐54~75 kg/kW,求得36.8 kW 的504 型四驱轮式拖拉机结构质量上限为2 760 kg,下限为1 987 kg[15]。

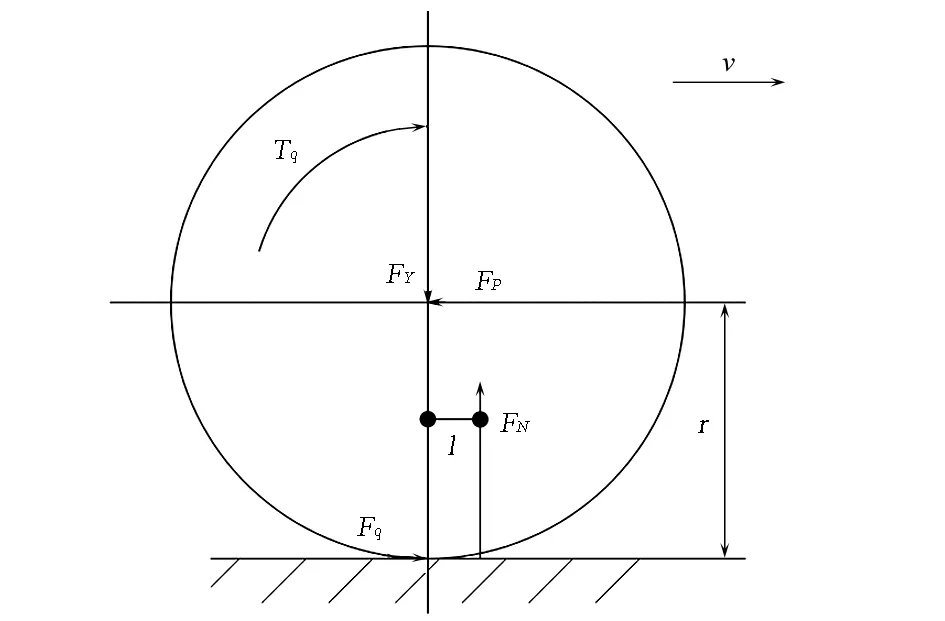

504 型丘陵山地拖拉机底盘的驱动轮在路面的受力如图3 所示[16]。图中:v为行驶速度,km/h;Tq为驱动轮扭矩,N·m;Fq为水平路面对轮胎的正向驱动力,N;FN为地面对驱动轮的法向支持力,N;Fp为驱动轮水平方向向后作用力,N;r为驱动轮的半径,m;l为法向反作用力前进的距离,m;FY为丘陵山地拖拉机底盘的驱动轮法向载荷,N。

图3 驱动轮受力分析Fig.3 Force analysis of driving wheel

发动机的有效转矩经过变速箱变速变扭,减速箱减速增扭,再传至前后驱动桥,最后经轮边传动箱传至驱动轮,此时驱动轮获得足够大的转矩[17]。驱动力计算如式(1)所示。

式中φ-路面附着系数

m-拖拉机质量,kg

g-重力加速度,取g=9.8 m/s2

拖拉机使用质量的大小需满足附着力的要求,根据拖拉机设计手册,轮式拖拉机在旱田的附着系数为0.55~0.65,这里φ取0.55,求得驱动力Fq=10.78 kN[18]。

扭矩根据式(2)计算。

式中η-传动效率,取η=0.8

r-驱动轮半径,m,r=0.405 m

由式(1)及式(2)求得扭矩T=5 457 N·m。

因底盘为四轮驱动,单轮的驱动力为

式中Fq1-单轮驱动力

经计算,Fq1=2 695 N。

2.3 关键部件设计

2.3.1 驱动桥和中央传动总成

504 型丘陵山地拖拉机底盘的前后驱动桥均由中央传动总成、两对换向锥齿轮、左右驱动半轴和等速万向节等组成,如图4 所示。中央传动总成位于驱动桥中央传动箱内,两侧分别由空心轴和实心轴传出的动力驱动,中央传动由传动比为1∶1 的直齿轮组成,将主驱动轴传出的动力分为两股,实现左右半轴的独立转动,分别传至成对的锥齿轮进行换向,再通过等速万向节传至轮边传动箱。其中锥齿轮模数均为4,齿数均为24,分锥角为45°,分度圆直径为96 mm,传动比为1∶1。通过转向分动箱和变速器改变内外轴的转向和大小,控制拖拉机底盘的转向与直线两种行驶状态。

图4 驱动桥和中央传动结构Fig.4 Structure of drive axle and central transmission

2.3.2 轮边传动箱

结合图1 可知,为提高拖拉机离地间隙并获得较高的传递效率,在中央传动和最终驱动轮间分别设置前后轮边传动箱,可同时起到传输动力及支撑底盘的作用。因传递距离较长,采用多级齿轮传动,由8 mm 厚的钢板焊接而成。首先通过驱动桥中央传动的锥齿轮将动力通过半轴传至轮边传动箱的直齿轮,两轴之间的夹角随着底盘的仿形过程随时变化,为保证平行四杆调平机构顺利工作,在轮边传动箱和半轴连接处采用等速万向节围绕中心进行上下角度调整,进而保证动力的正常传递,最后由轮边直齿轮将动力通过一排直齿轮向下传至驱动轮。轮边传动箱直齿轮模数为4。在使用标准齿轮齿形时,不产生根切的最小齿数为17,确定该传动箱直齿轮的齿数为19,压力角为20°,分度圆直径为76 mm[19]。

2.4 传动比分配

504 型丘陵山地拖拉机底盘的总传动比由发动机转速、底盘作业速度和驱动轮直径决定,按式(4)计算。

式中i∑γ-底盘不同速度下的总传动比

nc-发动机额定转速,r/min

D-驱动轮直径,m

vγ-某挡位时底盘的理论行驶速度,km/h

γ-不同速度下的挡位

将发动机转速nc=2 400 r/min,驱动轮直径D=0.81 m,最低速度0.5 km/h,最高速度5 km/h 带入式(4),求得各挡位下拖拉机底盘的最大及最小总传动比分别为732.50 及73.25。

总传动比为各部分传动比的乘积,根据各级传动布置情况和实际作业的需求,合理分配各组传动比,如式(5)所示[20]。

式中i1-中央传动比

i2-变速箱传动比

i3-减速器传动比

504 型丘陵山地拖拉机选用MB75 行星摩擦式机械无级变速机,传动比范围i2=1~5。当无级变速箱分配最小传动比时,i1=1,i2=1,i3根据式(6)计算。

则减速器的传动比i3=73.25。具体传动比分配如表1所示。

表1 各级传动比分配方案Tab.1 Distribution plan of transmission ratios at all levels

选取R77 斜齿轮减速机作为主减速器,其传动比为77.24。前后驱动桥传动轴的转速n由式(7)计算,求得其输出最高及最低转速分别为31.07 和6.21 r/min。

3 转向系统设计与分析

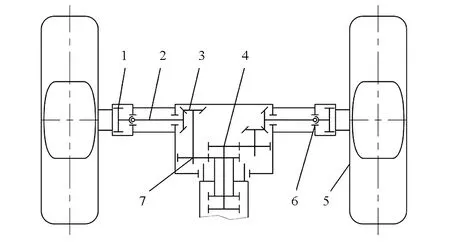

3.1 结构组成及工作原理

504 型丘陵山地拖拉机底盘应用轮式车辆中心转向原理,采用离合器式转向,通过改变左右两侧驱动轮所受驱动力的大小和方向来实现底盘的转向,实现田间窄小地头的原地转向,转向传动设计路线如图5 所示。左右侧驱动轮为分开的两股动力源,采用4 个机械式湿式牙嵌离合器两两组合方式,在传统离合器单边制动转向的基础上,加以正反驱动力的转换,使两侧的驱动轮可一前一后,从而实现任意半径的转向,尤其可实现丘陵山区短小地头的原地转向,降低了转向和制动功率损耗。

图5 504 型丘陵山地拖拉机原地转向传动系统Fig.5 In-situ steering transmission system of 504-type hilly mountain tractor

转向分动器工作原理如图6 所示,由C1、C2、C3和C4 共4 个牙嵌式离合器组成控制,输入一股动力,输出两股动力,可保证拖拉机起步和爬坡时传递较大扭矩,正常作业行驶时传递扭矩相对较小,通过离合器两两组合成4 种不同状态实现不同行走工况。

图6 转向分动器机构展开示意Fig.6 Schematic diagram of expansion of steering transfer mechanism

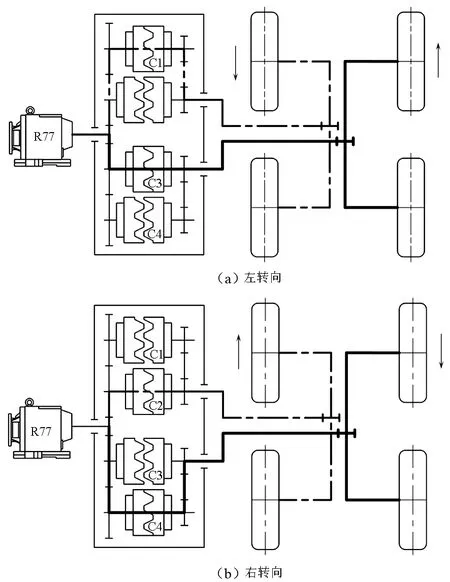

3.2 不同转向工况分析

丘陵山地拖拉机底盘可实现直线行驶、原地转向、小半径和大半径转向等形式,504 型丘陵山地拖拉机底盘转向系统的换向装置状态分析如表2 所示[21]。其中,轴1 表示实心轴,轴2 表示空心轴,如图1 和图4 所示。

表2 转向机构不同工况分析Tab.2 Analysis of different working conditions of steering mechanism

3.2.1 直线行驶

504 型丘陵山地拖拉机底盘直线行驶的传动原理如图7 所示。在实现正常向前直线行驶作业状态下,离合器C1 与C4 接合,C2 与C3 保持分离空转状态,由分动器向上输入两个方向相同且均为正转的动力,此时纵梁内实心轴1 和空心轴2 均正转,同时将动力分别传至左右两边的支撑梁传动箱,带动左右驱动轮正转并以相同速度同向行驶,从而实现向前直线行驶。同理,倒退行驶时只需在分动器中接合离合器C2 及C3 并断开离合器C1 及C4。

图7 转向分动器直线行驶传动原理Fig.7 Steering transfer case linear driving transmission principle

3.2.2 原地转向

由原地转向传动原理图8 可知,要实现拖拉机原地左转向,需将转向组合装置内的离合器C1 与C3 接合,C2 与C4 断开,输出一正一反动力源,此时纵梁内实心轴1 正转并带动右驱动轮正转向前,空心轴2 反转并带动左驱动轮反转向后,底盘开始向左原地转向。同理,将离合器C2 与C4 接合,C1 与C3 断开时,纵梁内空心轴2 正转,实心轴1 反转,从而带动左边驱动轮正转向前及右边驱动轮反转向后,实现底盘向右原地转向。

3.2.3 大小半径转向

大小半径转向传动原理与原地转向一致,如图8 所示。以左转向为例,要实现拖拉机向左小半径转向,需将前后驱动桥上的转向离合器C1 与C3 接合,分别驱动实心轴1 正转及空心轴2 反转,此时右驱动轮正转,左驱动轮反转,拖拉机以较小半径左转向,当达到所需转向小角度后,即刻断开C3 并接合C4,可恢复正常直线行驶。同理,若要实现较大半径左转向,当达到所需转向大角度后,即刻断开C3 并接合C4,恢复正常直线行驶。

图8 转向分动器原地转向传动原理Fig.8 Steering transfer case in-place steering transmission principle

3.3 原地转向受力分析

在左右两侧驱动轮同速且方向相反状态下可实现在空间窄小的田间地头原地转向,转向过程中受力分析如图9 所示,当504 型丘陵山地拖拉机底盘在狭小空间原地转向时,因行驶速度较低,可忽略离心力的影响,假设整车中心位于驱动轮对称轴线的交点O,设定左右驱动轮距离为A,前后驱动轮间轴距为L,v1与v2为两侧驱动轮转动速度,二者大小相等且方向相反,4 个驱动轮所受到的驱动力大小均相等,此时两侧驱动轮所受的滚动阻力大小相等,方向相反[22]。

图9 原地转向受力分析Fig.9 Force analysis of in-place steering

式中Fq-各驱动轮所受驱动力,N

Ff-各驱动轮所受滚动阻力,N

Fμ-各驱动轮所受滑动阻力,N

G-拖拉机整机质量,kg

F-不同行走工况对应的驱动轮滚动阻力系数,N/kN

μ-驱动轮横向滑移阻力系数,N/kN

φ-驱动轮纵向滑移阻力系数,N/kN [23]

假设顺时针方向为正,则原地转向时,底盘受到的总驱动力矩为

底盘受到的总滑移阻力矩为

底盘受到的总滚动阻力矩为

实现原地转向,底盘需满足的条件为

将式(8) ~式(13)代入式(14)中,则有

式中Mq-单个车轮的驱动力矩,N·m

Mµ-单个车轮的滑移阻力矩,N·m

Mf-单个车轮的滚动阻力矩,N·m

A-底盘轮距,mm,取1 200 mm

L-轴距,mm,为1 200 mm

求得

由上述可知,拖拉机整机转向过程消耗的有用功受底盘轮距、轴距、滚动阻力系数及滑动阻力系数影响。若要实现504 型丘陵山地拖拉机底盘原地转向功能,其所受滑移阻力矩与滚动阻力矩之和须小于其所受驱动力矩,因此,底盘轮距与轴距比值应≥1[24]。504 型丘陵山地拖拉机底盘轮距与轴距均为1 200 mm,比值为1,满足条件,可实现原地中心转向。

4 结束语

(1)504 型丘陵山地拖拉机底盘采用H 型车架和纵梁内外双传动轴机械传动,通过纵梁内外双轴的设计将左右两侧的驱动力独立分开,主动力分为两路输出,分别通过前后驱动桥传递到左、右两组驱动轮上,实现车辆的前进、后退和左右转向。驱动力为10.78 kN,扭矩为5 457 N·m,单轮驱动力为2 695 N,理论作业速度为0.5~5.0 km/h。行走系统采用四驱轮式结构,传动比可连续性改变,最大总传动比为732.50,最小总传动比为73.25,选用MB75 行星摩擦式机械无级变速机搭配R77 斜齿轮减速机,前后驱动桥传动轴最高转速为31.07 r/min,最低转速为6.21 r/min,其中无级变速器传动比为1~5,主减速器77.24,动力输出3.2,中央传动1.0。

(2)转向系统采用离合器式转向形式,通过转向分动器内置的4 个C1、C2、C3 和C4 牙嵌式离合器两两组合,将动力分为两股,控制纵梁内外传动轴的正反转,完成拖拉机底盘不同作业状态的切换。504 型丘陵山地拖拉机底盘的轮距和轴距均为1 200 mm,比值等于1,保证其驱动力矩大于滑移阻力矩和滚动阻力矩之和,可在狭小空间内完成原地转向。