机器人辅助椎板切除的骨铣削状态感知与运动控制

夏光明,王景港,张建勋,王 瑞,白 鹤,代 煜

(1.南开大学机器人与信息自动化研究所,天津 300350;2.天津医科大学总医院骨科,天津 300052)

1 引言

脊髓型颈椎病(cervical spondylosis myelopathy,CSM)是一种由椎间盘突出症、先天性椎管狭窄以及后纵韧带骨化等多种病因引起的颈椎病.CSM通常需要手术治疗,尤其是当保守治疗失败或出现进行性神经功能缺损时[1].颈椎单开门手术(cervical single open-door surgery,CSODS)是治疗CSM的一种行之有效的手术方法[2].如图1所示,在CSODS中,医生首先使用骨钳咬除棘突,然后使用铣刀铣削棘突两侧的椎板实现切除,从而缓解患者的神经压迫症状.棘突两侧的椎板被分别称为开门侧和门轴侧.在门轴侧,需去除椎板的背侧皮质骨和松质骨,并尽可能保留腹侧皮质骨;在开门侧,需要铣刀铣削穿透椎板的腹侧皮质骨,并尽可能控制穿透深度.然而在传统的人工手术方式中,椎板的切削进给量、切削深度等完全由手术医师自行掌握.医师利用高速旋转铣刀对密度较高的腹侧皮质骨进行铣削时,椎板的剩余厚度和铣削穿透的余量控制依赖于长期积累的手术经验,使得手术具有较高潜在风险.例如,门轴侧腹侧皮质骨余量过小,患者术后容易产生门轴侧骨折,余量过大会使得开门程度低,减压效果不理想;开门侧铣削穿透腹侧皮质骨,椎管的狭窄使得铣刀穿透过程中有可能卷刮到周围软组织,造成严重的并发症,如硬脑膜囊损伤、脊髓损伤、脑脊液漏、神经根和血管损伤等[3].

图1 颈椎单开门手术示意图Fig.1 Schematic diagram of CSODS

机器人辅助骨科手术系统为解决上述问题提供了可能.与人工手术方式相比,机器人辅助手术可以提供更高的动作精度和更小的手术创伤,同时潜在地降低手术并发症风险和医生的体力消耗[4].机器人辅助骨科手术系统中主要包括基于术前医学图像的手术规划软件,基于光学导航系统等的定位与导航系统以及基于刚性机械臂的执行机构[5].手术规划软件基于CT,X ray等医学图像实现3D骨重建,生成手术轨迹,由定位与导航系统引导执行机构实施手术[6].上述系统的手术精度取决于术前医学图像配准精度和光学导航系统的定位精度,然而目前的导航精度大都为毫米级.另外,手术过程中患者骨组织的铣削位移和形变等会降低系统基于术前规划轨迹的手术精度.为了监测具体的手术操作状态,避免铣刀与重要解剖结构的碰撞,无论是传统人工手术还是机器人辅助手术,都需要在手术过程中实时采集尽可能多的有用信息.通常来说,手术环境的信息可通过视觉获取,但铣刀的高速旋转、手术空间的限制、手术区域的冲洗以及术中出血等因素影响了视觉的准确性和可靠性.目前,机器人辅助骨科手术系统进行骨铣削或钻孔时,为了更好地监测具体的机器人手术操作状态,一般选择结合其他术中感知方法,如触觉和听觉感知等.这类感知方法作为辅助性方法,主要用于在上述具有术前手术轨迹规划和导航定位模块的机器人辅助骨科手术系统上,进一步地提高机器人的手术操作精度.机器人辅助骨科手术的状态监测方法见表1.

表1 机器人辅助骨科手术的状态监测方法Table 1 State monitoring method of robot-assisted orthopedic surgery

手术经验丰富的外科医生常根据他们对手术工具的触觉来感知当前的铣削状态,从而确保手术的安全.当医生手持铣刀切除椎板时,其手部的触觉感知信息中主要包括铣削力信号和手术工具的振动信号.在机器人辅助骨科手术系统中,力传感器一般被安装于机器人末端与骨钻夹持装置之间,可测量多个方向的铣削力,用于实时监测骨铣削深度、骨层密度等.例如,Sugita等提基于铣削力优化机器人铣削进给速度,并讨论了铣削力的控制阈值[15].Hu等利用椎弓根钻孔力信号识别了5种钻孔状态:初始空转、外皮质骨、松质骨、过渡骨层和内皮质骨[16].Jiang等基于铣削力信号和球形铣刀解析力优化模型在1.2~1.6 mm的铣削深度区间内,实现0.2 mm精度的深度监测[17].Abdullah等基于神经网络铣削力模型成功识别骨铣削过程中的3种骨密度层转换[18].

实时检测手术工具的振动情况,可将加速度计安装于手术工具的非旋转元件表面[20-21].相比于力传感器,加速度计的价格更加低廉,体积更小,且信号超量程时不会损坏.与人工手术不同的是,在机器人辅助骨科手术系统中,还可以基于光学信号近距离非接触地实时采集铣削区域内组织的振动信号,例如使用激光传感器来采集手术区域骨组织及其周围软组织的振动信号,其中的低频成分是组织表面轮廓,高频成分是组织振动位移[22].振动信号多用于监测手术区域的组织类型.例如,Dai等利用小波包变换对激光传感器采集的组织振动信号和加速度计采集的手术工具振动信号进行分解,考虑组织振动幅度随切削力的变化而变化,利用手术工具的振动信号对组织振动信号的小波能量进行补偿,来减小切削力扰动的影响,成功地识别出椎板切削区域内的4种组织类型[20].然而,加速度计的安装位置、形式和夹持力的大小均会影响振动信号的幅度,限制其在不同机器人上的可靠性.

力信号、手术工具的振动信号、靶骨的振动以及形变信号等都属于骨铣削时的的力学特性,而骨的电学特性也可以提供关于手术状态的信息,例如生物交流电阻抗信号.柏林大学附属夏里特医院神经外科的Olaf等在术中用阻抗测量仪测量器械尖端的周围组织形成的介质的电导率来辅助椎弓根钻孔,在15例因肿瘤或退行性脊柱疾病而接受手术的患者中,指导了84个椎弓根螺钉的放置.84颗螺钉中有78颗的螺钉位置正确(无椎弓根壁穿入),有4颗的位置不理想但可以接受(穿透0~2 mm),有2颗的位置错位(穿透>2 mm)[26].然而,阻抗测量仪容易受到人体体液的干扰,造成阻抗测量设备短路,有必要进行更广泛的实验以评估骨阻抗信号用于术中实时感知手术状态的稳定程度.

基于多麦克风阵列技术,可有效去除实际手术环境中的噪声,例如手术室其它设备的声音等,获得高信噪比的铣削声信号.相比于力传感器、加速度计和阻抗测量仪等,麦克风的最大优势是其可在不改动机器人的构型情况下,远距离收集声信号,而且对安装精确度要求低.近年来,基于声信号的机器人手术状态实时检测和反馈控制也得到一定发展.例如,Dai等利用铣削声与钻孔状态的小波能量关系来检测骨铣削突破状态[28].夏光明等提出一种基于切削声信号处理和先验切削实验标定的骨切削深度监控方法,用于补偿易形变结构骨组织的切削深度[29].Zakeri等采用各种时间和频率特征以及多种机器学习方法,从手术钻头的声学特征中识别不同密度的骨[30].

铣削进给速度对于机器人辅助的脊柱外科手术同样是是具有重要意义的.一方面,铣削进给速度直接影响铣削振动幅度.铣削振动过大时,容易造成刀具或骨面的断裂,潜在地损伤到脊髓功能.即使铣削深度被精确控制,椎板铣削区域的骨密度,脊柱受迫振动的等效刚度、阻尼和质量等都难以先验并可能随着椎板铣削而变化.所以应该实时优化铣削进给速度使其匹配与当前铣削区域的实际骨密度和铣削深度,从而控制铣削振动幅度在安全范围.也就是说,铣削深度和骨密度可能发生的变化作为铣削振动的扰动因素,通过合理调整铣削进给速度来消除.另一方面,铣刀对骨进行铣削的过程中会释放热量,增加手术区域的温度,而高温可能导致骨细胞坏死.文献[18]的研究结果指出,提高铣刀的每齿进给量可以在一定程度上降低骨面的温度.每齿进给量和铣削进给速度正相关,和铣刀的齿数和旋转频率负相关.在机器人辅助的脊柱外科手术中,铣刀的齿数和旋转频率为固定值.这意味着提高铣削进给速度直接提高每齿进给量.另外,因为需要对骨面进行逐层铣削,在安全的限度内提高铣削进给速度还将有利于缩短整个手术的时间.综合来看,应在铣削振动幅度允许的安全范围内提高铣削进给速度,来缩短手术时间和降低骨面铣削温度,提高手术的效率和安全性.

本文主要创新点是基于激光信号和线性自抗扰控制器监控机器人椎板铣削深度的同时,基于声信号和模糊控制器使铣削进给速度适应骨密度和铣削深度,保证手术安全的同时缩短铣削时间.剩余部分结构如下:第2节详细介绍实验装置和材料,第3节给出机器人位置传递函数、激光信号处理方法和铣削深度的线性自抗扰控制器;第4节给出基于骨铣削声信号的铣削进给速度优化原理、声信号处理方法和铣削进给速度的模糊控制器;第5节中进行铣削实验验证所提方法的有效性;第6和第7节分别给出了讨论和结论.

2 实验装置和材料

为评估本文所提方法,基于如图2所示的机器人辅助椎板切除实验装置进行铣削实验.

图2 机器人辅助椎板切除实验装置Fig.2 Robot-assisted laminectomy experimental setup

实验的控制程序均通过机器人控制器(Omapl-137数字信号处理器,德州仪器,美国)实现.精密电控三自由度笛卡尔机器人(PSA,卓立汉光,北京)用于执行铣削运动,每100 mm行程内的直线度为10 um,重复定位精度为5 um.自由声场麦克风(ICS-52000,Iversence,美国)固定在机器人的手臂上,与铣刀球头中心点的距离为200±2 mm,采样频率设置为7500 Hz,用于记录铣削声信号.激光位移传感器(Keyence,LKG5001,日本)安装于机器人的手臂前端,用于测量铣刀与椎板的相对距离,采样频率设置为10 KHz.半径2 mm、无导屑开槽、刀刃数为10的骨科球形铣刀(4 mm脊柱打磨球,广医华创,广州)安装于机器人手臂侧.根据医生的建议,在所有的实验中使用抽吸装置喷洒生理盐水来冷却铣刀,抽吸装置的体积流速为20 mL/min.手术动力工具(Minimo,日本)主轴旋转速度为30000 转/分(即主轴旋转频率=500 Hz).

人体脊柱平均椎板厚度约为5 mm,其中腹侧皮质骨厚度约为1 mm.因此,本文的研究中使用了图3所示的仿椎板结构人造骨块(Sawbones,美国),松质骨的密度为800 kg/m3,皮质骨的密度为1760 kg/m3,来代替动物制备的椎板材料进行先验测试实验和控制效果的评估实验.和猪、牛等的脊椎骨椎板相比,使用具有标准化的材料特性的人造骨块更有利于客观准确地复现实验和评估深度控制的效果.

图3 仿椎板结构的人造骨块Fig.3 Artificial bone block with imitation lamina structure

实验过程中,固定方式分别为悬臂固定和两端固定,如图4所示.悬臂固定的材料被铣削时,其铣削部位会产生形变位移,并且从底部区域(定义为靠近悬臂固定端)到顶部区域(定义为远离悬臂固定端)逐渐增大.相比之下,两端固定的材料被铣削时,材料的铣削形变位移很小.悬臂固定方式用于铣削深度控制实验,用来验证所提方法在椎板存在形变和回弹时的铣削深度控制效果.两端固定方式用于不同骨密度区域铣削进给速度优化实验,通过设定不同铣削深度,来验证骨密度等椎板固有特性变化时的铣削速度优化效果.图4中还展示了骨科球形铣刀的细节图,铣刀半径为2 mm、无导屑开槽、刀刃数为10.

图4 人造骨块的两种固定方式Fig.4 Two fixation methods of artificial bone block

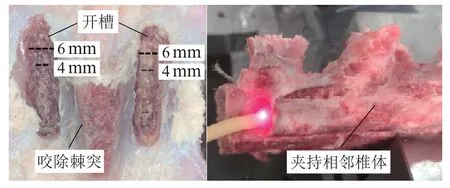

另外,从4月龄小型猪(体重23~30 kg;雌性2例,雄性2例)中获得4例新鲜的颈椎样本.使用骨钳咬除椎体棘突并剔除所有非必要软组织,保持椎骨间的连接完整.机器人辅助椎板切除前,由经验丰富的医生首先对椎板进行徒手地椎板铣削开槽预处理,然后将椎板手术区域充分暴露的样本用虎钳悬臂固定在实验台上,如图5所示.悬臂固定时,虎钳夹持相邻椎骨使得目标椎骨的刚度近似骨骼肌肉系统,模拟实际活体手术的铣削易形变位移结构,用于验证所提方法在实际手术中的效果.

图5 新鲜椎体的预处理和固定方式Fig.5 Pretreatment and fixation method of fresh vertebra

3 铣削深度的线性自抗扰控制

3.1 机器人的位置响应传递函数

为了验证线性自抗扰控制器(linear active disturbance rejection control,LADRC)控制策略的效果,方便理论分析以及将仿真得到的控制器参数快速应用于实际系统控制器中,需要建立控制对象的仿真模型.因此,首先对机器人辅助椎板切除实验装置的Z轴进行系统辨识,机器人Z轴用于控制铣削深度,其组成结构和相应传递函数如图6所示.

图6 机器人的Z轴及其传递函数Fig.6 Z axis of the robot and its transfer function

在椎板铣削过程中控制铣削深度时,Z轴的输入量为加速度与控制周期相乘后得到的铣刀沿深度方向的速度调整值,输出量为铣刀位置.因此机器人Z轴的传递函数G(s)如图7中的虚线框部分所示.

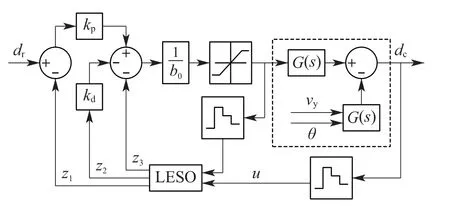

图7 铣刀位置的控制框图Fig.7 Control block diagram of milling cutter position

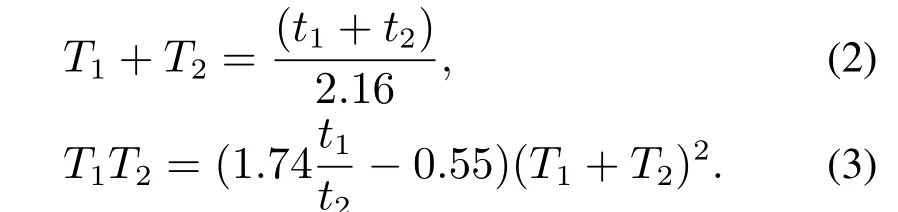

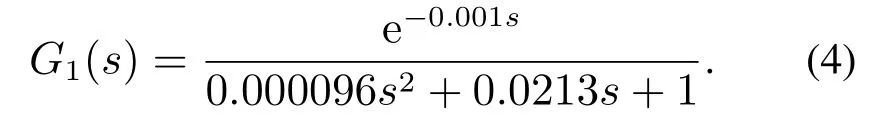

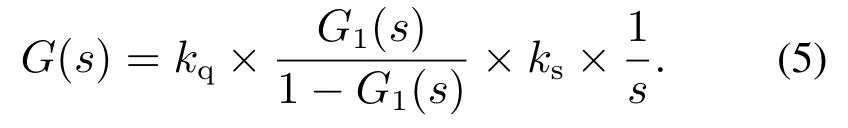

机器人Z轴的驱动器环节作为比例环节kq,输入为不同频率的方波信号,输出为步进电机转速伺服环节的输入速度(mm/s).设定步进电机驱动器细分数后,比例系数kq=1/6400.机器人Z轴中的电机转速伺服环节为二阶惯性加纯延迟环节,传递函数为

阶跃响应实验测得,Z轴最大速度4 mm/s的阶跃输入时的速度响应中,延迟时间τ=1 ms,响应速度达到0.4倍阶跃输入的时间t1=14 ms,0.8倍阶跃输入的时间t2=32 ms,利用阶跃响应两点法[31],由式(2)和式(3)可确定T1和T2:

将式(2)和式(3)的数值带入式(1)可以得到电机转速伺服环节的传递函数

Z轴螺杆导轨近似为比例环节ks和积分环节1/s.螺杆导轨的导程为4 mm,即ks=4.

综上,机器人Z轴的输入量为加速度(mm/s2)与控制周期(s)相乘后得到的铣刀沿深度方向的速度调整值(mm/s),输出量为铣刀位置响应(mm),其传递函数

3.2 激光信号处理

激光位移传感器(Keyence,LK-G5001,日本)扫描目标铣削区域表面规划手术轨迹后,被用于测量铣刀与椎板的相对距离(如图2所示).铣削过程中,原始的激光位移信号包含了椎板的铣削振动等各种噪声,因此需要进行预处理.本文采用低通滤波器和滑动平均滤波器对铣削过程中的激光位移信号进行处理.第一步低通滤波在采样频率为10 kHz的高速数据采集装置(Keyence,LK-G5001,日本,见图2)上进行,截止频率为1 Hz.第二步滑动平均滤波在采样频率为100 Hz的模数转换器(ADS1118,TI,美国)和机器人控制器(Omapl-137数字信号处理器,TI,美国)上进行,滑动平均滤波器的窗口长度N=5.图8为一组椎板铣削过程中的激光位移信号及其滤波结果.

图8 原始激光位移信号及其滤波结果Fig.8 Original laser displacement signal and its filtering result

3.3 铣削深度的线性自抗扰控制器

在MATLAB的Simlink中对机器人的Z轴控制椎板铣削深度进行仿真,仿真框图如图9所示[32].

图9 铣削深度的仿真控制框图Fig.9 Simulation control block diagram of the milling depth

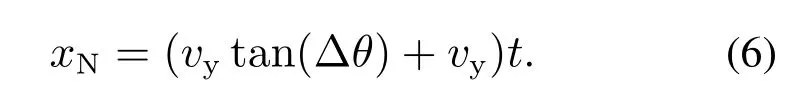

仿真中,Δθ为椎板倾斜角度和术前规划的角度θ的偏差,vy为铣刀沿着骨面的横向进给速度,vd为椎板形变回弹速度.则铣削深度为斜坡扰动为

离散线性自抗扰控制器中需要确定的参数包括:采样周期h,系统特性b0,比例系数kp,微分系数kd,控制器带宽wc和观测器带宽wo.其中,已知h=0.05 s,kp=和kd=2wc.整个被控系统如黑色虚线框所示,包括G(s)和N(s).根据G(s)可确定b0=kskq/h=80.因此,需要调试的参数为wc和wo.利用MATLAB 的Simlink对模型进行仿真来调参,将wo的值设置为2wc-10wc并在一定范围内调整wc的值,然后根据仿真结果选择合适的wc和wo,在仿真中采用零阶保持采样方法[35].

线性扩张状态前观测器(linear extended state observer,LESO)的表达式为

PD控制组合中,比例系数kp=,微分系数kd=2wc.控制器带宽wc=8,观测器带宽wo=16 时的仿真结果如图10所示,仿真中使用了PID控制器作为对比,反复调参后取kp=1.2,ki=1,kd=0.5.

图10 铣削深度控制仿真结果Fig.10 Simulation results of controlling the milling depth

通过仿真,可以看出相对于传统的PID 控制器,LADRC更适合于骨面倾斜度与规划轨迹存在误差且易出现回弹现象的椎板的铣削深度控制,接下来将通过铣削深度控制实验来进一步验证.

4 铣削进给速度的模糊控制

4.1 铣削进给速度的优化原理

骨科铣刀的瞬时铣削力F(t)包括铣刀进给运动的推力和旋转运动的周期性铣削力,表示为

式中:f为铣刀动力设备的主轴的旋转频率,F0为铣刀沿深度方向进给引起靶骨形变的推力幅值,Fn为铣刀旋转运动铣削靶骨输出的周期性铣削力中的第n次谐波力的幅值,φn为第n次谐波力的起始相位.

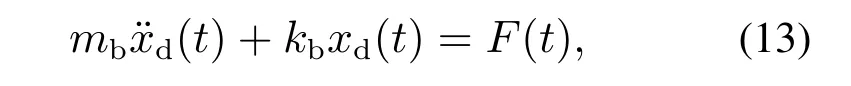

椎骨和联结椎骨的软组织等形成质量块-弹簧结构,在F(t)的激励下发生受迫振动,其振动方程为

式中:xd(t)为椎骨的椎板表面沿深度方向的铣削形变量,mb是椎骨-软组织结构的等效质量,kb是椎骨-软组织结构的等效刚度.xd(t)的受迫振动的稳态解为

式中:λn为n次谐波力的频率与椎骨-软组织结构受迫振动的固有频率ωn的比值

根据式(15)和式(16),椎板的铣削声信号s(t)表示为

式中:L为铣削声信号的最高次谐波的次数,α是振动发声的比例系数,θn为第n次谐波声信号的起始相位角.转速闭环的铣刀动力设备用于产生周期性铣削力,其幅度影响因素主要包括:1)刀刃结构特性;2)瞬时骨去除量;3)骨密度.根据文献[29],Fn的经验公式可表示为

式中:γn为第n次谐波力的幅度系数,V(t)为瞬时骨去除量,ρ(V)为骨密度.kV和kρ为V(t)和ρ(V)的指数系数.

机器人实施椎板铣削操作时,瞬时骨去除量V(t)为

式中:vx为深度方向的进给速度,r为铣刀的半径,dc为铣削深度,vy为横移方向的铣削进给速度.

根据式(17)-(19),铣削声信号的谐波幅度Ak(t)

并定义铣削声信号的谐波幅度和pc(t)

根据式(19)-(21),当dc稳定时,椎板特性(骨密度、等效刚度和质量)变化会引起的铣削振动幅度改变,可根据pc(t)与安全值pr的偏差调整vy,从而控制椎板铣削振幅,优化铣削进给速度vy.

4.2 声压信号处理

第4.1节推导结论表明,铣削声压信号主要由手术动力工具的主轴旋转频率及其整数倍的谐波信号组成,如公式1,其1-L次的谐波信号的振幅An(n=1,2,···,L)包含铣削状态信息.

从铣削声压信号中提取其1-L次谐波的幅度,本质上是一个多正弦信号的参数估计问题,已有多种估计的方法.例如,经典的普罗尼算法通过时域中的函数逼近原始信号,只需确定阶数M,就可以在低噪声情况下,精确估计M个正弦信号的振幅、幅值以及相位参数{An,fn,θn}(n=1,2,···,M).但在铣削声压信号实时分帧处理中,每一帧信号中的谐波个数M是不能先验确定的,从而使得振幅的估计可能产生误差.

为了准确提取每一帧声压信号中1-L次谐波的振幅An(n=1,2,···,L),本文使用的铣削声信号处理方法如图11所示.

图11 铣削声信号处理方法Fig.11 Processing method of milling acoustic signal

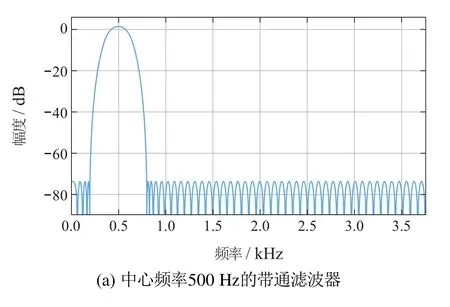

首先使用L个带通滤波器对声信号进行预处理,用于去掉原始声压信号中的其他频段的谐波及噪声.第n(n=1,2,···,L)个带通滤波器处理之后的声压信号为铣削声第n次谐波声信号.然后使用2阶离散普罗尼算法分别计算1-L次谐波声信号的振幅、频率和相位,本文只需要利用其输出的振幅An(n=1,2,···,L).前期测试实验表明,椎板切除产生的铣削声压信号的主要成分为前3次谐波,相比于其他高次谐波更加显著,即L=3.手术动力工具30000 转/分钟(500 Hz)下,3个FIR带通滤波器的频率参数设置如表2所示.在图12中给出了表2的3个FIR带通滤波器的幅频特性.

表2 带通滤波器频率参数Table 2 Band pass filter frequency parameters

图12 FIR带通滤波器的幅频特性Fig.12 The amplitude-frequency characteristics of the FIR band-pass filters

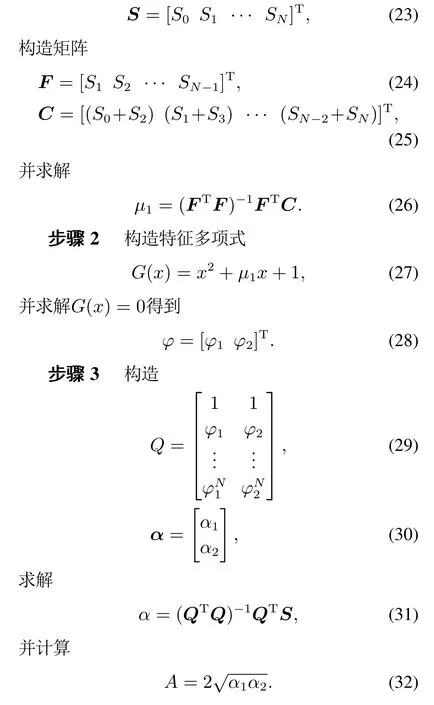

普罗尼算法计算单频率正弦振幅A的步骤如下[36]:

步骤1根据带通滤波器输出的离散谐波信号

4.3 铣削进给速度的模糊控制器

结合骨科医生的手术经验确定模糊规则表,提炼的思想如下:首先保证铣削深度合适再执行横向进给,进给过程中根据铣削功率调整进给速度.第3节已给出深度控制方法,这里给出基于铣削声压信号的模糊控制器来优化铣削进给速度.如图13所示,模糊控制器的输入变量为铣削声压的偏差ep(k)(Pa)和声压偏差的微分Δep(k)(Pa),输出变量为铣削进给加速度ay(mm/s2).

图13 基于声信号的进给速度模糊控制Fig.13 Fuzzy control of feed speed based on acoustic signal

输入变量的模糊化和输出变量的清晰化分别使用量化因子和比例因子来建立不同域中变量之间的关系.量化因子Kin和比例因子Kout分别使用式(16)和式(17)来定义[19,37].[DH,DL]表示模糊论域中变量的范围,[RH,RL]表示物理论域中变量的范围.

模糊控制器输入变量和输出变量的物理论域、量化因子和比例因子如表3所示.在模糊论域中,控制器的输入和输出量分别表示为-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6.相应的模糊数值定义为S3(负大)、S2(负中)、S1(负小)、ZE(零)、B1(正小)、B2(正中)和B3(正大).声压偏差ep(k)、声压偏差的微分Δep(k)和铣削进给加速度ay的隶属度函数如图14所示.铣削进给加速度ay的模糊控制规则如表4所示.

表3 ep(k),Δep(k)和ay的的模糊化Table 3 Fuzzification of ep(k),Δep(k)和ay

图14 ep(k),Δep(k)和ay的隶属度函数Fig.14 Membership function of ep(k),Δep(k),and ay

表4 ay的模糊控制规则Table 4 Fuzzy control rules of ay

5 实验与结果

医生执行的一次椎板铣削操作主要包括铣刀的两个动作.首先手持铣刀保持一定铣削倾角从骨表面切入到期望铣削深度,然后保持深度沿骨表面根据经验以合理的速度进给,层层铣削椎板.机器人在执行切入动作时,在椎板弹性形变和可能存在的回弹影响下,准确控制铣削深度;在执行沿着骨表面进给动作时,需结合当前骨铣削状态,优化进给速度.因此,本节首先进行了切入过程有形变时的铣削深度控制实验,来验证所提铣削深度方法在铣削靶骨易形变和回弹时的有效性.然后在不同铣削深度和骨密度材料上进行了铣削进给速度优化实验,来验证所提铣削进给速度优化方法对铣削深度和骨密度变化的适应性.最后利用机器人对新鲜猪颈椎椎骨进行了逐层自动铣削,记录每层铣削的骨密度区域、深度和时间,来综合评估所提方法的性能.

5.1 铣削深度控制实验

在悬臂固定的仿椎板人造骨块的顶部,中部和底部区域分别进行3组不同铣削深度的控制实验,如图15所示.每组实验的期望铣削深度设置为0.5 mm,0.75 mm和1 mm,分别进行5次重复实验.使用激光位移传感器扫描骨面来测量铣削深度,其中顶部区域的铣削深度实验的测量结果如图16所示.统计不同区域和期望铣削深度下的5次重复试验的铣削深度平均值和标准差如图17所示.

图15 铣削深度控制实验Fig.15 Milling depth control experiments

本文以设定深度0.5 mm,0.75 mm和1.0 mm分别铣削悬臂结构固定的骨材料的顶部、中部和底部区域,每种深度和区域下都进行了5次重复实验,一共进行了45组铣削深度控制实验.定义铣削深度精度为所有铣削控制实验结果中的最大绝对深度误差.图16给出了悬臂结构固定的骨材料的顶部区域的铣削深度控制结果,并在其中分别注明了铣削深度范围.图17中以均值±标准差的形式展示了在不同期望铣削深度和区域下的铣削深度统计结果.结合图16-17可知,所有铣削控制实验结果中,铣削悬臂结构固定的骨材料的顶部区域,铣削深度设定值为1 mm时的控制精度最差.其中,设定铣削深度为1.0 mm,5次重复试验的铣削深度的均值±标准差为1.02±0.065 mm,最大铣削深度为1.1 mm,最大绝对深度误差为0.1 mm,即铣削深度精度为0.1 mm.

图16 铣削深度测量结果Fig.16 Milling depth measurement results

图17 铣削深度控制实验的统计结果Fig.17 Statistical results of milling depth control experiments

上述铣削深度控制实验结果表明,所提铣削深度控制方法下的切入铣削深度的超调量均低于0.1 mm,多次实验的样本铣削深度均值符合设定期望深度且重复实验中的样本标准差较小,能满足机器人辅助椎板切除手术安全需求.值得注意的是,悬臂固定材料在被铣削接近期望深度时,在铣刀去除当前深度的材料后,被铣削材料会继续回弹.如果不控制铣刀和材料的相对位置,会使得铣削深度最终远大于期望深度.

与基于振动信号或者力信号的间接测量和控制铣削深度的方法相比,本文所提方法通过激光位移监测铣刀和骨面的相对位置,基于线性自抗扰控制器实现铣削深度的控制,能够有效补偿椎板的弹性铣削形变和回弹等带来的深度扰动,超调量更小,且所提方法不会受到骨骼肌肉系统等效刚度等材料特性的影响.

5.2 铣削进给速度优化实验

在两端固定的仿椎板人造骨块的松质骨面和皮质骨面进行6组相同进给速度(vy=1 mm/s)的铣削实验(如图18).

图18 铣削进给速度优化实验Fig.18 Milling feed rate optimization experiments

每组实验的铣削深度设置为0.5 mm,0.75 mm和1 mm,进行5次重复实验,铣削时长均为20 s.部分实验结果如图19所示,为松质骨面的不同铣削深度的pc值.

图19 松质骨的不同铣削深度下的pcFig.19 pc at different milling depths of cancellous bone

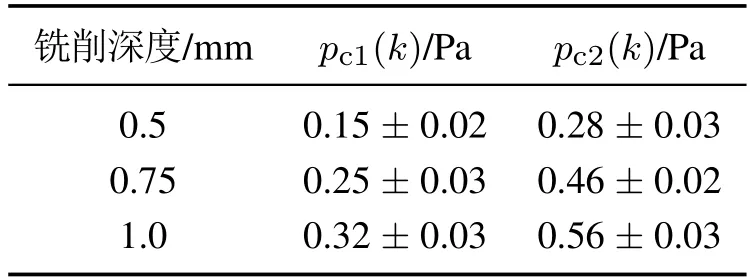

表5显示了在不同骨密度和铣削深度下的pc的平均值和标准差,其中pc1和pc2分别为松质骨和皮质骨的pc值.在本文的实验中,在相同的骨密度下,pc与铣削深度在[0.5-1 mm]范围内呈正相关;在相同的铣削深度下,椎板皮质骨的pc(k)约为松质骨的两倍(实验中皮质骨的骨密度是松质骨的2.2倍).在[0.5-1 mm]范围内的相同铣削深度下,pc与铣削骨密度呈正相关,验证了第4.1节的理论分析结果.

表5 统计结果Table 5 statistical results

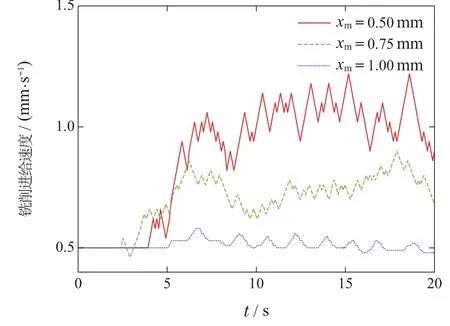

基于上述测试实验结果,选择pc=0.25 Pa(松质骨,深度=0.5 mm,进给速度=1 mm/s)作为控制阈值,进行铣削进给速度优化实验,来验证所提铣削进给速度的模糊控制方法.在皮质骨面和松质骨面分别进行2组不同铣削深度下的铣削进给速度优化实验,每组实验的期望铣削深度设置为0.5 mm,0.75 mm和1 mm.分别进行5次重复实验,每次实验的铣削时长为20 s,且在铣削深度到达设定的期望深度值时开始控制铣削进给速度.松质骨上的3种铣削深度下的一组铣削进给速度优化结果如图20-22所示,分别为被控量pc(1-3次谐波的声压幅度和)、优化后的铣削进给速度vy及其铣削进给加速度ay.统计不同骨密度和铣削深度下的5次重复试验的铣削进给速度平均值和标准差如图23所示.

图20 被控量pcFig.20 Controlled amount pc

图21 优化后的铣削进给速度vyFig.21 Optimized milling feed rate vy

图22 铣削进给加速度ayFig.22 Milling feed acceleration ay

图23 优化后的进给速度的统计结果Fig.23 Statistical results of optimized feed rate vy

实验结果表明,所提铣削进给速度模糊控制方法可以有效地适应骨密度和铣削深度的变化,对铣削进给速度进行调整,从而将铣削声信号的谐波幅度和pc控制在安全值.不同于从椎板入路的椎板切除方法,雪原等从椎弓根和黄韧带通道入路切除椎板,脊髓的振动幅度更小,从而被认为更加地安全[38].实际手术过程中,铣削振动幅度过大潜在地会伤害到患者的脊髓功能,即使铣削深度被精确控制,椎板铣削区域的骨密度,脊柱受迫振动的等效刚度、阻尼和质量等都难以先验并可能随着椎板铣削而变化,因而本文通过控制铣削声信号的谐波幅度,实现对椎板铣削振动的控制,铣削深度、骨密度和椎板的固有性质变化引起的振幅扰动均通过模糊控制器调整铣削进给速度来消除.

5.3 椎板切除实验

在新鲜猪颈椎椎体上进行4组椎板切除实验.设置ADRC控制器参数和第5.1节铣削深度控制实验的控制器参数相同.设置模糊控制器参数和第5.2节铣削进给速度优化实验的控制器参数相同.具体参数分别在第3.3节和第4.3节中给出.实验前医生负责铣削去除椎板的背侧皮质骨和部分松质骨,椎板表面开槽长宽分别为20±2 mm和8±0.5 mm,槽中剩余的松质骨厚度为0.5±0.2 mm.控制程序中,逐层铣削设定的期望深度为0.5 mm,进给总量为10±0.5 mm,进给速度优化的参考值与第5.2节设置相同.其中样本1的逐层铣削深度和进给总量如图24所示.表6中统计了所有样本骨铣削时的骨层类型,铣削深度的均值和方差以及逐层的铣削时间.模糊控制器的速度控制是针对铣削进给速度的,用于控制机器人在铣削时平行于骨面方向上的运动;ADRC控制器的位置控制是针对铣削深度的,用于控制机器人在铣削时垂直于骨面方向上的运动.整个机器人辅助骨铣削过程可分为铣刀切入过程和铣削进给过程.在铣削开始后进入铣刀切入过程,铣削进给速度为0直至铣削深度到达设定值,此阶段只有ADRC控制器的位置控制起作用;判定铣削深度到达期望值后进入铣削进给过程,模糊控制器和ADRC控制器同时工作,分别用于控制铣削进给速度和铣削深度.

表6 椎板铣削的统计结果Table 6 Statistical results of the lamina milling

图24 样本1的铣削测量结果Fig.24 Milling measurement results of sample 1

上述的结果表明,所提方法用于机器人辅助椎板切除时,可以很好地控制椎板逐层自动铣削的深度,并能在骨密度增大时自适应地降低铣削进给速度.从不同骨层的铣削时间还可以看出,使用声信号谐波幅度优化铣削进给速度后,松质骨、松质骨和腹侧皮质骨的过渡区域以及腹侧皮质骨等3种骨层区域在相同铣削深度和进给总量下的铣削时间具有明显差异.这种差异可进一步用于机器人自动识别铣削区域的骨层转换,从而实现铣削参数的逐层优化.例如在门轴侧铣削时,检测到松质骨和腹侧皮质骨过渡区域被铣削后停止铣削,从而获得安全的腹侧皮质骨余量.在不优化铣削进给速度时,通常需要选择很低的进给速度作为安全的铣削进给速度,所提方法有助于在保证手术安全的前提下,尽可能缩短逐层的铣削时间.

6 讨论

Jiang等通过引入解析力模型和骨铣削力信号,分别在[0.8~1.2 mm]深度范围内以0.1 mm的精度和[1.2~1.6 mm]深度范围内以0.2 mm的精度,估计机器人对牛股骨的铣削深度[17].Deng等基于骨铣削力信号和铣刀运动参数估算铣削能量,从而检测松质骨和腹侧皮质骨的过渡区域.Deng等在羊骨上进行了骨铣削实验,羊椎板的腹侧皮质骨厚度通常小于2 mm[19].铣削停止时,剩余椎板的厚度均值±标准差为2±0.2 mm,即成功地保留了椎板腹侧的皮质骨.本文基于激光信号和线性自抗扰控制器来监测和控制铣削深度,能够有效补偿椎板的弹性铣削形变和回弹等带来的铣削深度扰动,所提铣削深度控制方法下的切入铣削深度的超调量均低于0.1 mm,多次实验的样本铣削深度均值符合设定期望深度且重复实验中的样本标准差较小.和Jiang、Deng等方法相比,本文基于激光位移监测铣刀和骨面的相对位置,可以在更大的范围内更稳定地监控深度.因为铣刀去除当前深度的材料后,其铣削力信号会显著衰减,这可能引发一些错误.不过,激光信号在手术中可能被其他手术工具遮挡,这也是目前的脊柱外科手术机器人中的光学导航设备的最大应用限制.应通过合理规划机器人的手术路径和不同机构之间可能产生的干涉来避免光路遮挡问题.

除了铣削深度控制精度之外,手术时间也是临床实用性一个重要的安全指标.Deng等在线调整铣削力的比例控制器的参数来优化铣削进给速度,将铣削时间缩短为三分之二(优化前的羊椎板的铣削时间约为60 s,优化后的羊椎板的铣削时间约为40 s).本文使用声信号谐波幅度优化铣削进给速度,铣削松质骨的时间缩短为皮质骨的一半,铣削松质-皮质过渡区的时间缩短为皮质骨的四分之三.上述实验结果表明,铣削力和声信号在优化骨铣削进给速度上的能力很相似.引言部分已指出,相比于力传感器、加速度计和阻抗测量仪等,麦克风的最大优势是其可在不改动机器人的构型情况下,远距离收集声信号,而且对安装精确度要求低,价格较低并且不易损坏.麦克风提供和力传感器相近的优化能力,将有利于降低机器人的机构设计任务负担.在手术室中必然存在环境噪声(如医生交流声音和仪器设备声音)降低铣削声信号的信噪比和可靠性,进一步应使用麦克风阵列技术来去除环境噪声,提高声信号的信噪比.从表6相关数据可以看到,机器人对椎板的逐层铣削深度被较好地控制在设定值,且密度较小的骨层区域的铣削时间明显缩短.本研究尚处于前期研究阶段,目前仅在离体的猪颈椎骨上对所提方法的技术可行性进行了验证.进一步的工作是优化机器人结构,并在动物活体上进行更广泛的安全指标验证,包括铣削精度、手术时间、骨组织热损伤和术后恢复情况等.

7 结论

本文的灵感来自于传统机器人辅助骨科手术中的实际安全问题.机器人进行辅助椎板切除术时,通常的目标是脊柱椎板的微小区域,因此需要高精度、稳定性和敏感性.然而目前的手术系统对术前图像配准和导航定位系统的依赖性强,对术中状态的感知还不够精细.本文基于激光信号和铣削声,在控制铣削深度的同时优化铣削进给速度,基于线性自抗扰控制器提高铣削精度并在保证安全性的基础上使用模糊控制器缩短手术时间.在仿椎板结构的人工骨材料和猪椎骨上进行了实验验证.结果表明,所提方法具有良好的性能,在目标区域的精度可达0.1 mm,并能适应骨密度和铣削深度的变化来优化铣削进给速度.未来的研究将利用目前的研究结果,使用主从操作机器人的方式辅助医生进行动物椎板切除手术,并融合铣削力和铣削振动信号来进一步提高手术安全性.