基于PSO和MSR的微弱信号检测方法研究*

郑 煜

(陕西工业职业技术学院 机械工程学院,陕西 咸阳 712000)

0 引 言

在旋转机械信号检测过程中,采用传统的滤波降噪信号检测方法不仅会产生一定的信号能量损失,而且当面对成分复杂且噪声强度高的环境时,很难实现对其微弱信号的有效检测。

随机共振(stochastic resonance, SR)方法具有良好的噪声适应性,其能利用噪声能量实现对信号的准确检测。

HE Li-fang等人[1]采用三稳态欠阻尼随机共振系统,完成了对机械系统的故障诊断,但所使用的随机共振方法未经优化,使用的效果并不理想。YANG Ting等人[2]在最大后验估计准则下,通过增强噪声的方式,采用随机共振的方法对微弱信号进行了检测;然而,该方法在实际应用中的操作性较低。BAO Hui-ru等人[3]提出了一种基于周期非正弦时滞的随机共振信号检测方法,但该方法的实际应用效果还需进一步验证。HARIKRISHNAN N B等人[4]采用随机共振与神经网络相结合的方法,对微弱信号进行了检测;然而,该方法需长时间大量样本学习,使用成本较高。QIAO Zi-jian等人[5]提出了一种分数阶导数增强的二阶随机共振方法,但其微弱信号检测的能力有限。LIN Yan等人[6]采用加权脉冲指标结合自适应随机共振的方法,对旋转机械进行了故障诊断;但是相关研究还只是停留在仿真阶段,实际应用效果还需进一步实验验证。

因此,笔者选择多稳态随机共振(MSR)作为微弱信号检测手段,首先引入自适应多稳态随机共振(SMSR)作为基本检测手段,即通过调整多稳态结构参数值,使多稳态随机共振主动适应信号噪声;其次,为突破普通随机共振对高频信号的适应性限制,采用二次采样法(twice sampling, TS)计算随机共振输出信号;由于多稳态系统具备非线性因素,其输出行为对结构参数变化具有极其强烈的敏感性,引入粒子群算法(PSO),通过优化多稳态结构参数值,以实现微弱信号的最优化检测;使用自适应权重粒子群(APSO),根据全局最优点自适应调整惯性权重数值,以避免粒子群算法陷入局部最优,完成随机共振的最优检测;最后,在仿真信号试验的基础上完成旋转机械故障诊断实验,以验证方法的可行性。

1 多稳态随机共振检测法

1.1 检测原理

目前,随机共振已在某些领域得到了一定的实际应用。

张俊等人[7]将随机共振方法应用在机械系统的故障诊断中,并取得了一定的诊断效果。LIAO Zhi-qiang等人[8、9]在生物医学检测中,采用随机共振方法进行了生物医学检测方面的应用。孟羽等人[10]利用随机共振方法,实现了对电气设备的故障监测。赵冠哲等人[11-13]将随机共振方法应用在了信息通信系统中,进行了信息通信系统的故障检测。

然而,在面对微弱信号检测时,普通的双稳态随机共振方法的能力有限。

一些国内外学者的研究结果表明,相较于普通的双稳态随机共振方法,多稳态随机共振方法表现出了更好的噪声适应性,以及更优秀的微弱信号检测能力[14-17]。

多稳态系统中,布朗粒子动力学方程由郎之万方程(Langevin’s equation, LE)描述,如下式所示:

(1)

式中:U(x)—描述多稳态势场的多稳态势函数;a,b,c—势函数结构参数;x(t)—布朗粒子在多稳态势场中受信号噪声为驱动力作用时的运动行为,即系统输出;s(t)—作用信号;ξ(t)—噪声。

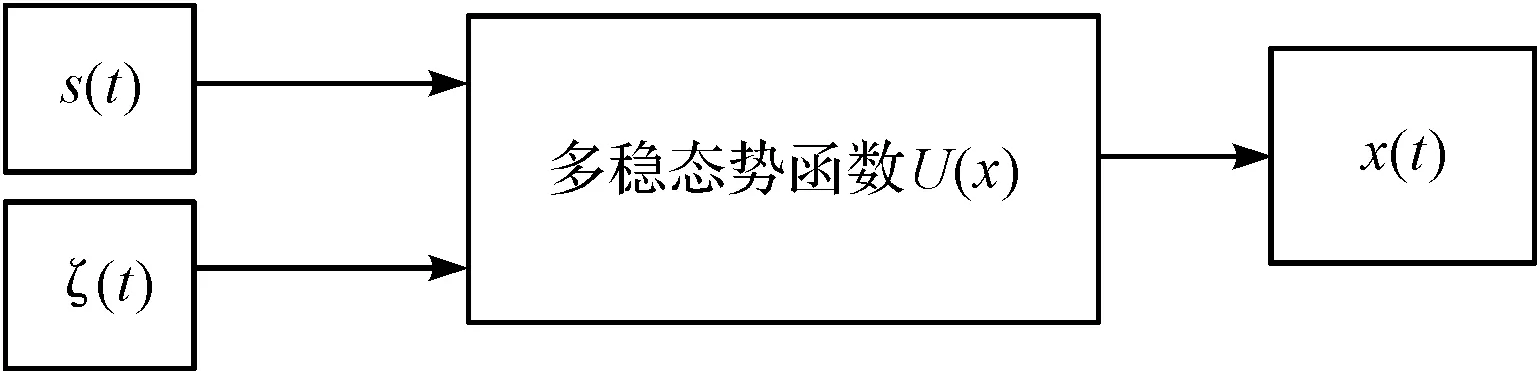

随机共振系统模型如图1所示。

图1 随机共振系统模型

多稳态势函数如图2所示。

图2 多稳态势函数

由绝热近似理论,随机共振对低频信号的适应性较好,然而实际工业场景中,振动特征信号在几十至几百赫兹,因此采用二次采样法即在数值求解输出信号时使用二次采样步长。

1.2 随机共振输出信噪比

随机共振输出信噪比SNRout定义如下:

(2)

式中:fs—特征信号频率;S(fs)—特征信号的功率;N(fs)—特征信号频率fs处背景噪声谱的平均功率值。

特征信号功率S(fs)可由下式得到:

S(fs)=A(fs)2

(3)

式中:A(fs)—特征信号幅值。

N(fs)由下式得到:

(4)

式中:GN(f)—噪声功率谱。

2 自适应权重粒子群算法

随机共振系统对系统参数的改变具备极其强烈的敏感性,因此,笔者以输出信噪比为适应度函数,采用自适应权重粒子群算法优化系统的结构参数。

在D维目标搜索空间中,粒子种群规模为N,第i粒子的位置D维向量为:

Xi=(xi1,xi2,…,xiD)

(5)

第i粒子速度向量为:

Vi=(vi1,vi2,…,viD)

(6)

第i粒子个体极值向量为:

Pbest=(pi1,pi2,…,piD)

(7)

全局极值向量为:

Gbest=(pgi,pg2,…,pgD)

(8)

更新粒子信息的公式如下:

vid=ωvid+c1r1(pid-xid)+c2r2(pgd-xid)

xid=xid+vid,d=1,2,…,D

(9)

式中:c1,c2—学习因子;r1,r2—[0,1]范围内均匀随机数;ω—惯性权重。

为了避免算法陷入局部最优,并提高其搜索的效率,笔者根据全局最优点距离来自适应地调整惯性权重ω,即:

(10)

式中:f—粒子的实时适应度函数值;favg—当前所有粒子的适应度函数平均值;fmin—当前所有粒子的适应度函数最小值。

其算法的具体步骤如下:

(1)设定c1和c2学习因子,惯性权重系数极值ωmax和ωmin,种群规模N,最大迭代次数Mmax,初始化种群;

(2)进入主循环,根据公式(9,10)更新粒子位置、速度,更新惯性权重,计算个体最优位置Pbest和全局最优位置Gbest;

(3)迭代更新,重复步骤(2)直至循环次数达到最大迭代次数Mmax,停止搜索并输出结果。

3 仿真信号试验

笔者使用混有一定强度高斯白噪声的正弦小幅值信号,以此来构造仿真信号。

仿真信号如下式所示:

x′(t)=Asin(2πft)+ξ(t)

〈ξ(t),ξ(0)〉=2Dδ(t)

(11)

式中:ξ(t)—高斯白噪声;x′(t)—输入信号;D—高斯白噪声ξ(t)的强度。

为了模拟混有高强度噪声的微弱信号,笔者将噪声强度D设置为2,信号幅值A设置为0.2,信号频率f选择为100 Hz。

仿真信号及其幅值谱如图3所示。

图3 仿真信号及其幅值谱

图3中可以看出,在100 Hz处几乎看不到明显的能量成分,信号成分完全隐藏在噪声成分中。

笔者将仿真信号输入多稳态势函数U(x),并采用四阶Rung-Kutta法求解LE,如下式所示:

(12)

式中:h—二次采样步长;sn—第n个仿真信号离散数据采样点;xn—系统输出第n个离散数据采样点。

笔者选择输出信噪比作为适应度函数,通过APSO优化系统结构参数;经迭代求解得到当a=-0.032 5,b=0.040 6,c=0.001 9时,输出信噪比达到最大值。

全局最优与粒子位置散点图如图4所示。

图4 全局最优与粒子位置散点图

从图4可以看出,此时的个体位置接近全局最优。

输出信号及幅值谱如图5所示。

图5 输出信号及幅值谱

从图5可以看到,在输出信号幅值谱在100 Hz处存在一个明显的峰值。

通过以上研究验证了该思路对微弱信号检测的可行性。

4 实验验证

轴承是转子系统的核心部件,其对转子系统的运行状态、回转精度等往往有较大的影响。然而,处于微弱故障中的滚动轴承往往较难得到诊断,其原因如下:(1)其故障特征信号微弱且往往淹没在大量的背景噪声中;(2)由于轴承游隙、单边载荷和滚动体摇摆或横滚等原因,使得噪声成分复杂,导致微弱故障难以诊断。

机械零部件微弱故障诊断是故障诊断领域的热点问题。因此,此处笔者以滚动轴承微弱故障诊断为例。

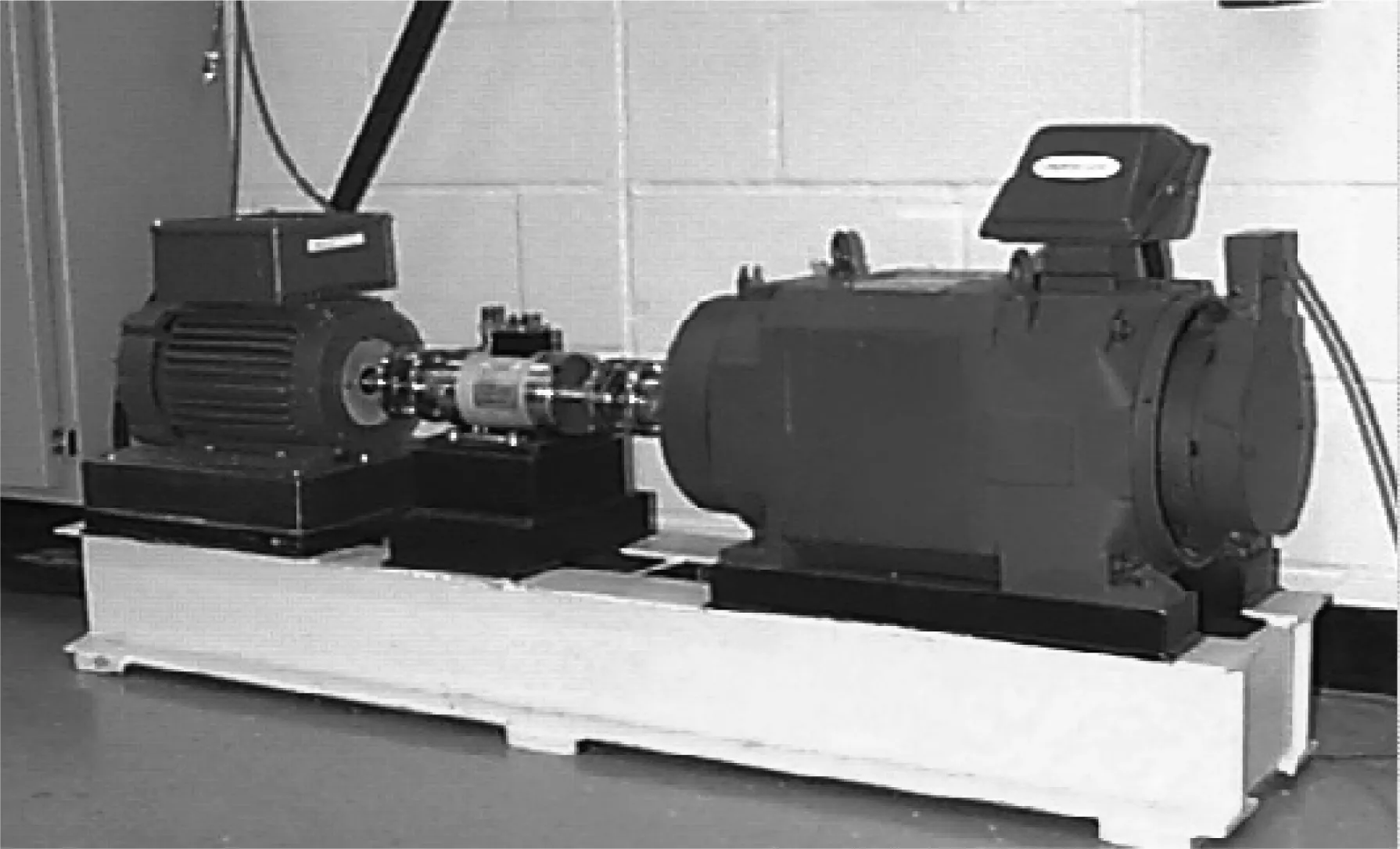

4.1 数据介绍

此处的实验数据通过轴承深沟球轴承获得[18]。深沟球轴承的型号为6205-2RS JEM SKF。笔者通过电火花加工的方式,在轴承内圈加工直径0.18 mm的单点微弱故障凹坑;振动信号通过加速度传感器采集,加速度传感器放置在电机基座非驱动端和驱动端轴承负荷区,通过磁性底座固定在磁性轴承座上。

实验过程中,笔者不对轴承进行加载。其中的电机驱动转速为1 797 r/min,采用16通道数字录音记录器(DAT),采集加速度传感器数据,采样频率为12 kHz。

实验装置如图6所示。

图6 实验装置

4.2 诊断实验及结果分析

首先,笔者根据采集到的故障数据计算幅值谱。

故障数据时域图与幅值谱如图7所示。

图7 故障数据时域图与幅值谱

从图7可以看出,可能出现故障的低频段几乎看不到故障频率成分。

笔者将输出信噪比作为适应度函数,采用自适应权重粒子群优化系统结构参数;经过迭代求解,当a=0.313 0,b=0.616 0,c=0.713 2时,输出信噪比取得最大值,此时求取输出信号的幅值谱。

输出信号幅值谱如图8所示。

图8 输出信号幅值谱

从图8中可以看出:在低频段161.1 Hz处,存在明显峰值;同时,由于径向游隙、单边载荷的调制作用等原因,幅值谱中存在明显倍频成分。

故障特征频率计算公式为:

(13)

式中:N—轴承滚动体个数;d—滚动体直径,mm;D—轴承节径,mm;α—轴承接触角,°;f—轴承转动基频,Hz;n—内圈转速,r/min。

轴承6205-2RS JEM SKF的结构参数如表1所示。

表1 轴承6205-2RS JEM SKF结构参数

笔者将结构参数数值代入公式,计算得到特征频率fip=162 Hz。其结果同图8中的结果相同,证明了笔者提出的方法的有效性。

5 结束语

针对强噪声环境下,机械系统的微弱信号难以得到准确检测的问题,笔者首先选择自适应多稳态随机共振作为检测手段,使用二次采样法以适应高频信号;其次,选择输出信噪比为适应度函数,通过APSO优化多稳态系统结构参数;最后,将上述理论应用于滚动轴承的微弱故障诊断中,实现了对实际微弱故障信号的检测。

研究结果表明:

(1)自适应多稳态随机共振具备成分复杂、高强度噪声的适应性;

(2)二次采样法可使随机共振适应高频信号,利于得到有效输出;

(3)APSO具备以输出信噪比为目标的多稳态系统结构参数优化能力,经优化后的自适应多稳态随机共振方法,可实现对微弱信号的有效检测。

多稳态随机共振属于多参数非线性系统,其输出行为对参数变化具备高度敏感性。

因此,在后续的研究中,笔者将从提升其鲁棒性的角度出发,开展相关方法的研究工作;同时,研究随机共振对不同机械故障的辨识问题,以进一步提升随机共振的应用价值。