离心驱动式振动送料器结构分析与实验研究*

牛瑞坤,王海巧

(金陵科技学院 机电工程学院,江苏 南京 211169)

0 引 言

直线振动送料器的工作原理为:通过激振源使系统产生振动,两侧的弹簧片将顶盘的运动分解成为上下和左右的运动,其顶盘的运动轨迹即为椭圆运动轨迹,物料在顶盘上跟随顶盘一起振动,利用物料自重以及与顶盘接触摩擦来推动物料的前进[1,2]。

国内生产的振动送料器通常存在噪音高、耗电量大、对产品损伤大等问题。但是日本等国外生产的送料器产品价格又过于昂贵,因此,面对这一局面,国内厂商有必要对送料器的结构原理及物料输送特点进行研究,并设计出一种可代替国内传统振动送料器和价格昂贵的进口送料器产品。

传统的直线振动送料器分为电磁式和压电式两种。国外对于电磁式的研究始于上世纪60年代,一直到上世纪末达到顶峰[3]。日本的昕芙旎雅有限公司针对电磁式运行的稳定性,在送料器底座上设置了两个对称送料槽,来消除料槽的相互作用力[4]。针对送料器的噪音,中国航天工业部702研究所在送料器料槽的后板和肋板上开孔,并在电磁振动器和料槽之间的连接处安装弹性元件[5-8]。日本神钢电机株式会社对送料器的控制器进行了改进,即利用信号与电磁铁电压间的相位差,依据相位差的偏差值和基准值,以此来设定振动送料器的振动频率。

压电式振动送料器最早在上世纪70年代末期由日本的特殊陶业株式会社提出,随后很多研究人员在此基础上对其又进行了大量的研究[9-11]。本世纪初,中国台湾的YUNG Ting等人研制了一种新型的行波式压电送料器,其最大振幅可达0.9 μm。大连理工大学的焦其伟等人[12-14]采用国产的压电双晶片,研制了一种直线振动送料器,利用双弹簧片分别与压电双晶片两端连接,以此来放大直线振动送料器的振幅。吉林大学的杨志刚教授团队[15-20]研制出了一种垂直驱动和惯性式驱动的振动送料器,即分别利用环形压电振子和惯性组合压电振子对送料器进行驱动,其最大振幅可达0.8 μm。

相对电磁式振动送料器,压电式振动送料器具有噪声小、输送平稳的优点[21,22],但成本要远高于电磁式振动送料器,同时其控制器结构也较为复杂。

基于以上分析,结合压电式、电磁式振动送料器的特点,笔者设计一种新型驱动方式的直线振动送料器。该送料器是利用离心电机作为激振源,通过支撑弹簧片传递动力。笔者对物料的运动形式、物料的输送状态以及装置的动力学模型进行研究,并对该装置进行仿真分析,最后进行相关实验测试。

1 工作原理及基本结构

笔者所设计的离心电机驱动式送料器是以离心电机作为驱动源。离心电机通电转动时会带动顶板一起运动,使顶板产生一个向下的力或向右的力,两侧的弹簧片把顶板的运动分解并放大,其运动分解为前后运动和上下运动,这两个运动方向的轨迹的合成是一个椭圆运动轨迹,从而使物料进行传输。

因此,物料能被直线振动送料器所驱动必须具有一定的振幅,并且要具有一定倾斜角的弹簧片,最后还要满足物料和顶板之间具有足够的摩擦力。在振动时,竖直方向上的运动使物料与顶板脱离,水平方向的运动使物料与顶板产生相对位移。当顶板的这种运动持续发生时,物料就会顺着顶板的方向向前移动。

离心电机式直线送料器的结构主要包括顶板、离心电机、支撑弹簧片、底座和减震脚5部分,如图1所示。

图1 离心电机式直线送料器结构图1—顶板;2—离心电机;3—支撑弹簧片;4—底座;5—减震脚

离心电机在顶板下方的中间位置,通过环氧树脂胶和顶板相连接。当离心电机正向通直流电时,离心电机顺时针转动,偏心轴旋转产生的离心力,带动顶板上下方向和前后方向做往复运动,顶板同时将力传递给支撑弹簧片,支撑弹簧片起到放大顶板运动轨迹的作用,使得送料器获得了较大的振幅和输出力;当电机转动频率与系统的固有频率相等时,整个装置达到共振状态,此时离心电机带动顶板产生的上下和前后方向的运动振幅达到最大值。如此反复循环,从而使顶板产生物料输送能力。

弹簧片刚度和倾斜角度对放大顶板振幅有较大的影响,实验中可以通过改变支撑弹簧片的刚度以及调整倾斜角度来输送不同种类的物料。

笔者通过对直线振动送料器的设计和分析,制作了离心式直线振动送料器样机。样机参数如下:顶板长和宽分别为84 mm和27 mm,材料为铝合金,支撑弹簧片尺寸为95 mm×24 mm×1 mm,材料为锰钢;支撑弹簧片的倾角为75°,底座尺寸为110 mm×40 mm×20 mm,材料为铸铁;减震脚尺寸为直径为10 mm×10 mm的橡胶减震器;离心电机用M20电机,电机规格为10 mm×15 mm,用直流电源给电机施加电压。

2 送料器动力学模型

2.1 整体模型分析

根据机械振动理论,笔者将离心电机式直线振动送料器系统简化为动力学模型,如图2所示。

图2 振动送料器力学模型m1—顶板和电机的质量;m2—底座和支撑弹簧片的质量;k1—支撑弹簧片的刚度;k2—橡胶底座刚度;c—支撑弹簧片阻尼;F—初始激振力,即离心电机做离心运动产生的离心力,F=mw2R

笔者把质量m1和m2的静平衡位置作为起始坐标原点,在离心电机振动过程中任意时刻t,质量m1和m2相对于地面所做的位移分别为x1和x2,利用牛顿第二定律可得动力学微分方程:

(1)

设该微分方程特解为:

(2)

式中:A1—顶板的振幅;A2—底座的振幅。

如果不计阻尼,即c=0时,笔者把式(2)代入式(1),经化简得:

(3)

由于k1远大于k2,所以假设k2=0,由此可得系统的固有频率为:

(4)

系统的固有频率不会随着初始条件的变化而变化。因此,可以把双自由度质点振动系统简化为单自由度单质点的强迫振动系统,如图3所示。

图3 力学模型简化图

(5)

式中:F—力;m—等效质量;c—系统阻尼;k1—支撑弹簧刚度。

则强迫振动的振幅为:

(6)

幅值比:

(7)

2.2 顶板参数对运动状态的影响

动摩擦系数μ、振动升角α、顶板升角β为顶板的3个最主要参数,这3个参数是物料输送中最为重要的参数。

(1)由结构可知,α+β<90°,则:

(8)

通过上述关系式可知:无论β、β、μ如何取值,随着振幅的增加,物料总是会在正向滑移之后产生腾空现象;

(2)当β>tan-1μ时,则μ-tanβ<0,μ-cotα<0,此时有:

(9)

A0>A+1>A-1

(10)

上式说明:当β>tan-1μ时,随着振幅的增加,物料首先会向着相反方向滑移;之后再正向滑移,最后腾空运动,一共3个过程。

(3)当β

A-1>A0>A+1

(11)

通过上式可知:物料运动状态是先经过正向滑移,再腾空跳动,最后再向相反方向滑移。

但是在实际的工业中,一般μ<0.5,这时候α>90°-tan-1μ>63°,此时的振动升角很大,会严重影响物料输送的平稳性以及物料的输送速度,因此这种设计在实际中基本不用。

此时有:

(12)

A0>A+1>A-1

(13)

通过上式可知:随着振幅的增加,物料会先向着相反方向滑移,进而正向滑移,最后腾空跳跃运动。

(14)

所以有:

A-1>A0>A+1

(15)

上式说明:随着振幅的增加,物料首先会向着正向滑移,之后做腾空跳跃运动,最后再向相反方向滑移。

3 送料器系统仿真分析

为了研究直线振动送料器的共振频率,并且确定振动送料器所需要的振型,笔者采用ANSYS仿真软件对整个系统装置进行模态分析及谐响应分析。

系统的前四阶模态位移云图如图4所示。

图4 系统前四阶振动模态

由图4可以看出:

一阶振型为送料器顶板随着支撑弹簧片左右和上下运动,二阶振型为顶板随着支撑弹簧片前后方向摇摆运动,支撑弹簧片产生一定的扭转变形;三阶振型为支撑弹簧片左右方向上对称振动,顶板随着支撑弹簧片的运动上下运动,并没有左右的运动状态;四阶模态为支撑弹簧片左右方向上在同一时间内同一方向振动,顶板处于静止状态。通过对以上四阶模态进行仿真分析可知,一阶模态即为所需要的振动模态。

选取振动模态后,笔者对针线振动送料器进行谐响应分析。

当给送料器的顶板施加一个离心力为F的载荷时,该装置的一阶共振频率为121 Hz,通过离心电机的转动角速度公式可计算出离心力F为2.3 N。

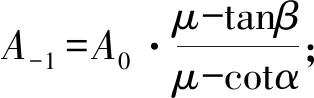

通过仿真得其频率与振幅的关系,如图5所示。

图5 频率-振幅仿真曲线

当电机频率在127 Hz时,系统的振幅达到最大值,其水平方向和竖直方向最大振幅分别为1.85 mm和1.05 mm。

4 实验研究

4.1 电压特性

因为该装置使用的是离心电机,离心电机每转动一周对应样机的一个振动频率周期,所以首先要研究电压与频率的相互关系。

离心电机最高能承受的电压为10 V,因此,笔者以0.2 V为一个步长,调节电压从0~8 V,测量其频率。

测得的电压与频率关系如图6所示。

图6 电压-频率特性曲线

由图6可以看出,当电压在0.4 V以下时,电机无转动;当调节电压至0.4 V以上时,电机的频率随电压的增大不断增大,并且呈正相关关系。

其次,笔者采用多普勒三维激光测振仪(SPV-300)对直线振动送料器的振幅进行测试。

三维激光测振实验图如图7所示。

图7 三维激光测振实验图

此处主要对样机顶板的振动情况进行测试。在测试时,笔者采用外接信号的方法,通过直流电源给样机施加电压,调节电压的大小,每调节一次电压,用激光测振仪测试一次,记录一次数据。

笔者调节电压从0.4 V~8 V,每测试一次调节电压0.2 V,用三维测振仪对直线振动送料器进行频率扫描,测得水平方向和垂直方向频率与振幅的关系。

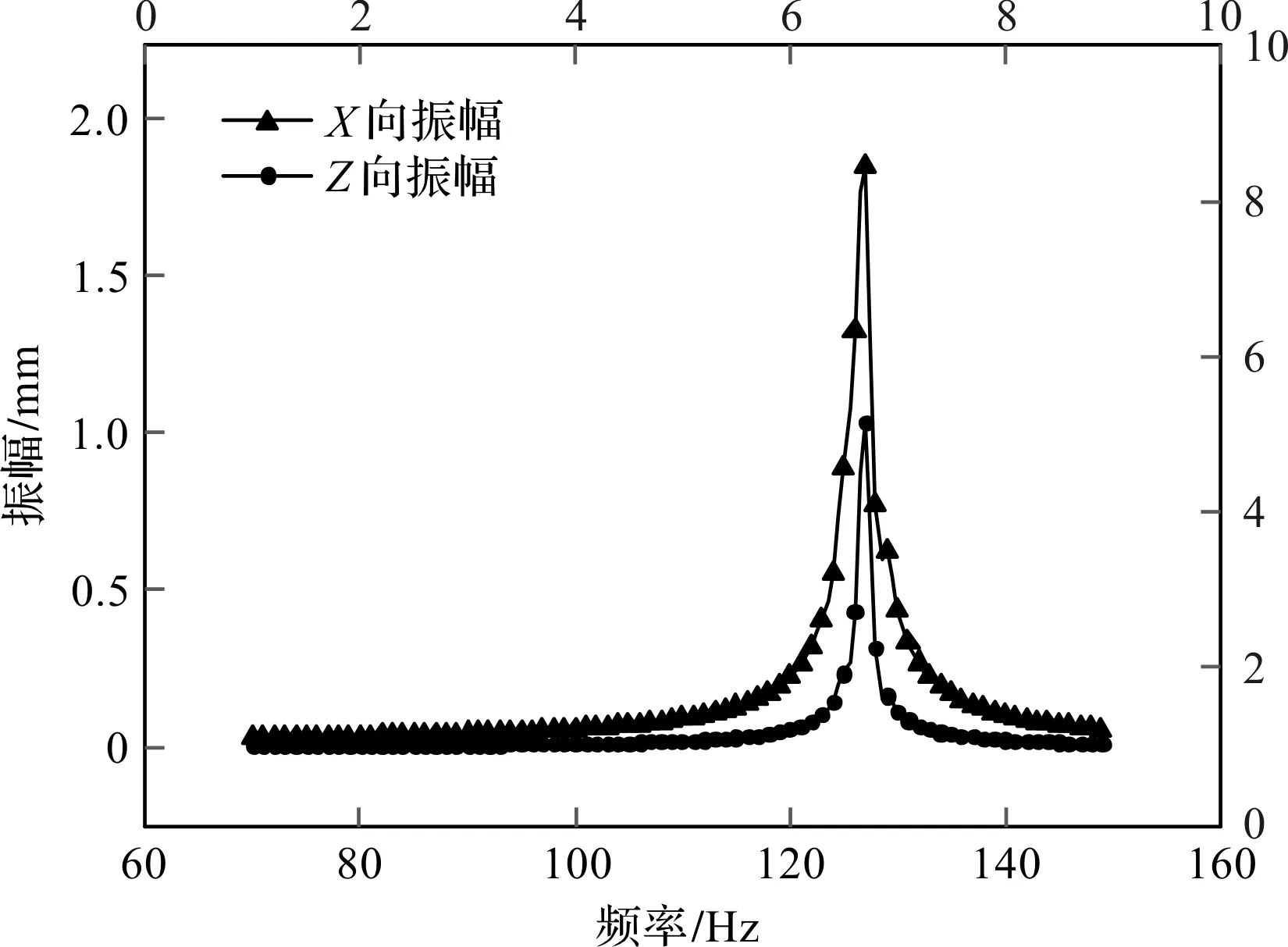

振幅—振动频率特性曲线图如图8所示。

图8 振幅—振动频率特性曲线图

通过图8电压与频率的关系,可换算成振动频率,最后可测得振幅与振动频率的关系以及振幅与振动速度的关系。

水平方向与垂直方向的振动速度与振幅的关系如图9所示。

图9 振动速度—振动频率特性曲线

由图9可知:送料器振幅和振动速度随着频率的增大而增大,到125 Hz时达到共振,振幅和振动速度也达到最大值,送料器水平方向和垂直方向最大振幅分别为0.99 mm和0.7 mm;之后随着振动频率的增大,其振幅和振动速度逐渐下降。

由以上分析可知,通过理论仿真所得到的共振频率为127 Hz。通过理论建模可知,实际工作频率要小于谐振频率,其工作频率为125 Hz,与理论仿真基本一致。

送料器实际振幅与理论仿真所计算的振幅不一致的原因,首先是仿真计算过程中定子结构的等效简化,其次是零件加工和装配存在误差,不能达到理想的状态。

4.2 频率特性

通过对样机的振动频率测试可知,其共振频率为125 Hz,即为样机的一阶共振频率。所对应的电压为3.6 V。

笔者首先调节电压至3.6 V,使其达到一阶共振频率125 Hz,用三维激光测振仪对送料器样机顶板上表面的振型进行测试,其振型如图10所示。

图10 送料器顶板运动轨迹图

图10中,黑色网格为初始水平位置,深灰色和浅灰色网格为在t时刻的位置。送料器施加电压,其运动轨迹从初始位置运动到图10(a)位置,再通过图10(b)位置运动到图10(c)位置,如此反复做简谐运动,顶板运动的轨迹经测试为椭圆运动。该测试结果与前面动力学仿真一阶模态相吻合。

4.3 输送性能

接下来要对振动送料器的送料速度进行实验,即调节电机电压从0.4 V到7 V,使电机产生不同转速,从而产生不同的激振频率。首先,笔者选用OT-10A铜端子作为输送物料,对电机送料速度与频率的关系进行测试;然后,再选取OT-16A和OT-25A的铜端子与OT-10A进行对比实验,对不同重量下的物料传输速度进行研究。

振动送料器实验装置如图11所示。

图11 振动送料器样机实物图

首先,笔者选用OT-10A铜端子作为输送物料,对电机送料速度与频率的关系进行测试。

频率-送料速度特性曲线如图12所示。

图12 频率-送料速度特性曲线

由图12可知:

当电机频率从0上升至125 Hz时,送料器的送料速度随电机频率的增大而增大;当频率大于90 Hz时,振动送料器的送料速度斜率最大,迅速增加较快,并在125 Hz时送料速度达到最大值,其最大送料速度为123 mm/s;当电机的振动频率继续增加时,电机的送料速度随频率的增大而减小,在125 Hz~150 Hz阶段,速度减小较为明显。

为了研究不同重量下的物料在开始移动时,直线振动送料器的振幅,笔者选取OT-10A、OT-16A和OT-25A的铜端子进行实验,即分别将这3个不同大小的端子依次放到直线振动送料器的顶板上,调节直线振动送料器的电压,直至物料开始有轻微运动,然后再在三维测振仪下测试该电压下振动送料器的振幅大小。

重量与振幅的实验结果如表1所示。

表1 重量与振幅的关系

通过表1测试数据可知:物料的重量越大,输送所需要的振幅就越大。

接下来笔者再逐渐增大电压,即增大送料器的振幅,并分别对3个端子的输送速度进行对比。

不同重量的物料速度与振动频率的对比数据如图13所示。

图13 不同重量的物料速度与振动频率的关系

通过图13可知:在相同振动频率条件下,直线振动送料器物料的传输速度随着物料重量的增加而降低;相对而言,质量轻的物料,受送料器振幅的影响更大。

接下来,笔者研究摩擦系数与物料输送速度的关系,即首先选取4个OT-10A的铜端子(铜端子表面经过处理,因此比较光滑),在第1个端子底部涂抹上润滑油,标记为A;第2个端子不做任何处理,标记为B;用80目的粗砂纸对第3个端子底部进行打磨,使其底部变得粗糙,该端子标记为C;第4个端子底部粘贴薄的硅橡胶垫片,该端子标记为D(这4个端子的底部的粗糙度从小到大依次为A、B、C、D);调节电压电压至3.6 V,使直线振动送料器装置至共振状态,将3个物料分别放在送料器的顶板上,最后查看其输送速度。

不同粗糙度的物料输送速度结果如表2所示。

表2 不同粗糙度的物料输送速度

通过表2可知:随着物料与顶板之间的摩擦系数的增加,物料的输送速度也随之增加。因此在工业生产中,可以通过增大底部与送料槽的摩擦力来提高送料器的输送速度。

在直线振动送料器的顶板上放置一个送料料斗,可以通过料斗与顶板之间放置垫片的方法来调节料斗的倾斜角度。

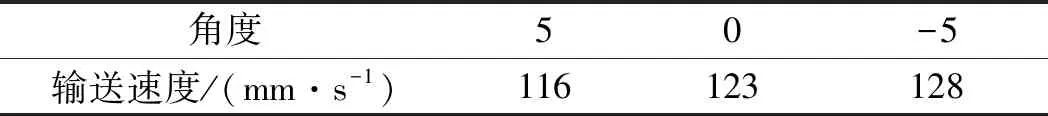

按照物料输送的方向,笔者设置水平方向为0°,物料沿输送方向上升视为正角度,沿输送方向下降视为负角度;现设置两个角度,分别为-5°和5°,调节电压至3.6 V,使振动送料器至共振状态;选取OT-10A的铜端子分别对这3种倾角下的物料输送速度进行测试。

不同倾角下的物料输送速度测试结果如表3所示。

表3 不同倾角下的物料输送速度

通过表3数据可知:物料输送的速度随着料斗倾角的减小而增大。

因此,在工业生产中,为了保证物料输送的平稳性,提高生产效率,一般会采用略微向下倾斜的角度进行物料输送,这样物料不会出现前端因为后端物料输送慢而出现堆积以及卡槽现象。但是料斗的倾角一般会根据输送的物体种类而调整,料斗倾角过大会导致物料的滚落,从而导致物料卡槽。

为了研究支撑弹簧片的倾角对物料传输速度的影响,笔者用3D打印机设计了角度分别为5°、10°两种角度的塑料材质的楔形块(每一种角度的楔形块个数为4个);原支撑弹簧片在样机上的安装倾角为75°,楔形块安放在直线振动送料器支撑弹簧片的安装位置,致使支撑弹簧片的倾角分别为70°、65°。进而研究75°、70°、65° 3种倾角情况下对物料输送产生的影响。调节电源电压至装置的共振频率下,依次将OT-10A、OT-16A、OT-25A端子分别放在3种倾角下的直线振动送料器上,记录传输速度。测试结果如表4所示。

表4 支撑弹簧片在不同倾角下的传输情况

改变支撑弹簧片的角度,即改变了垂直方向和水平方向振幅的分配量。通过表4可知,随着倾角的减小,直线振动送料器顶板的切向振幅越来越大,竖直方向振幅越来越小。输送OT-10A端子时,随着倾角的减小,输送速度逐渐增大。输送OT-16A、OT-25A两种端子时,随着倾角的减小,物料的输送速度减小。这说明在输送质量较轻的物料时,倾角越大速度越快;输送质量较大的物体时,倾角越大,速度越小。

由对物料的平稳性研究可以知道:在75°倾角下物料输送平稳性最好;随着倾角的降低,其平稳性越来越差,综合物料的输送速度和物料的平稳性来看,75°倾角的输送效果最好。因此,在实际应用中,通常都用75°倾角的直线振动送料器。

4.4 不同振动送料器性能对比实验

笔者调节电机的频率使设计的振动给料器工作在共振条件下,用OT-10A铜端子作为输送物料,与同型号的日本压电式振动送料器以及同型号的电磁式振动送料器做对比实验。

物料输送情况以及其他相关参数如表5所示。

表5 送料器参数对比表

由表5可知:在同为共振状态下,离心电机式振动送料器的驱动电压最小,仅为3.6 V;噪音较压电式振动送料器和电磁式振动送料器小20 dB以上;自身总重量仅为其他两款送料器的1/5左右;

相较于其他两款送料器,虽然离心电机式直线振动送料器送料速度较慢(123 mm/s),但其速度相差不大,且其输出的平稳性较好。

5 结束语

针对现在工业生产中,国内产振动送料器噪音大、成本高、输送不稳定,而国外振动送料器造价高、结构复杂等问题,笔者对振动送料器进行了研究,设计了一种用离心电机作为驱动源的直线振动送料器,对送料器进行了动力学仿真,并设计了样机,对其性能进行了测试,其主要结论如下:

(1)采用三维测振仪,对送料器振幅、振动速度进行了测试,结果显示,送料器的振幅、振动速度和送料速度均在125 Hz时达到最大值;送料器水平方向和垂直方向最大振幅分别为0.99 mm和0.7 mm,最大送料速度为123 mm/s;

(2)随着物料与顶板之间的摩擦系数的增加,物料的输送速度也随之增加。因此,在工业生产中,可以通过增大底部与送料槽的摩擦力来提高其输送速度。在工业生产中,为了保证物料输送的平稳性,提高生产效率,可采用略微向下倾斜的角度进行物料输送,以防物料出现堆积以及卡槽现象。在输送轻物料时,倾角越大速度越快;输送大质量物体时,倾角越大,速度越小;

(3)与电磁式直线振动送料器和压电式直线振动送料器进行了实验对比,结果显示,研制的离心驱动式振动送料器的质量为电磁式送料器的30%,噪音为电磁式的45%,电能消耗略高于压电式振动送料器;送料速度较其他两款略低,但输送平稳性较好。

在笔者目前的研究中,由于实验条件的限制,没有对物料与送料器接触摩擦、送料器材质对物料的影响等进行研究,在后期的工作中,笔者将会开展这两个方面的相关研究。