激光制备Ni625涂层组织及摩擦磨损性能研究

司武东,戴思超,疏 达,江本赤,赵 垒,李维汉

(安徽工程大学 机械工程学院,安徽 芜湖 241000)

20#碳钢的含碳量仅为0.2 %,具有良好的韧性和塑性而被广泛应用,如在安全阀、碳钢管道和支架等。然而,其硬度低、耐磨性差的特性使其在使用过程中的接触部位容易产生快速磨损失效。此外,在服役过程中,20#碳钢管内壁长期在冷热循环和金属流动的工况下产生剧烈摩擦,大大降低了管道的使用寿命。因此,提高其表面摩擦性能变得尤为重要。

激光熔覆作为一种新型的表面改性技术,原理是通过高能量激光束同时熔化粉末与基体,快速冷却凝固后形成性能优越的涂层[1-3],在小尺寸和形状复杂部件的增材制造方面有着广阔的应用前景。Ni基自熔性粉末作为激光熔覆的主要材料,已经被众多学者研究,何斌峰等[4]在Ti6Al4V基体上制备Ni25涂层,发现Ni元素会与基体中的Ti元素形成NiTi,NiTi2等金属氧化物,显著提高表面硬度,由基体180 ~ 200 HV提高至表层430 ~ 530 HV。于坤等[5]在TA15表面激光熔覆Ni基和Co基涂层,发现Ni基涂层的显微硬度(1209 HV0.2)高于基体(330 HV0.2)和Co基(1072 HV0.2),耐磨效果也比Co基涂层更好。张敏等[6]在40Cr基材上激光熔覆Ni基涂层,发现硬度和耐磨性得到显著提升,显微硬度为340 HV,高于基体(240 HV),相对耐磨性提高到基体的2倍。由此可知,激光熔覆Ni基涂层可以有效提高基体材料的摩擦磨损性能。基于此,本文通过激光熔覆技术在20#碳钢表面制备了Ni625涂层,分析了熔覆层的物相组成和显微组织,并研究了熔覆层显微硬度和摩擦磨损性能,最后采用基于密度泛函理论的第一性原理计算了熔覆层物相的弹性性质,旨在为延长20#碳钢使用寿命和激光表面改性工艺提供理论参考。

1 材料与方法

1.1 涂层制备

激光熔覆采用Ni625合金粉末,颗粒直径为75~105 μm,其形貌见图1,可以看出,粉末颗粒大多呈球形,因此,具有良好的流动性,有效地避免了粉末团聚的发生。实验基底材料选用20#碳钢,表面经磨平、丙酮去油、无水酒精擦拭、暖风机吹干后备用。将20#碳钢放置工作台,开启激光红点测离焦量和设置起始点,光斑为圆形光斑,离焦量为40 mm。将IPG(Ytterbium Laser System-8000)激光器固定在川崎R系列六轴机器人RS050N,以同轴(氩气)送粉方式进行激光熔覆实验,激光功率设定为1600 W,激光扫描速度为12 mm/s,送粉速率为2.0 r/min,光斑大小为4 mm,熔覆过程中通入氩气防止氧化,送粉气流量为10 L/min,搭接率为50%,熔覆样块尺寸为40 mm×40 mm×1.4 mm。熔覆结束后,去除表面氧化皮,测定熔覆层厚度和表面温度。

图1 Ni625粉末SEM形貌

1.2 微观结构及显微硬度分析

采用DK7732型电火花线切割机切出10 mm×10 mm×12 mm的熔覆样块,表面经磨平、抛光和4%的硝酸酒精腐蚀后,用带有能谱仪(EDS)的EM30AXP扫描电镜观察熔覆层组织,然后采用X射线衍射仪(XRD)对熔覆层的物相进行表征,扫描范围是20°~90°,扫描速度为10°/min。最后采用HV1000显微硬度计测试熔覆层截面到基体的维氏硬度分布情况,每隔0.1 mm测试一次,加载载荷为500 g,保载时间为10 s。

1.3 摩擦磨损测试

涂层经线切割后取25 mm×25 mm×12 mm熔覆样块,采用HT-600摩擦磨损试验机测试熔覆层的摩擦磨损性能,摩擦实验采用常温下球-平面转盘干摩擦方式,对偶试样为直径10 mm的立方氮化硅(Si3N4)硬质合金球体,设定实验的法向载荷为5 N,转速为400 r/min,摩擦半径为5 mm,测试时间设定为30 min。摩损试验过程中,采用计算机实时监测摩擦系数随时间的变化。试验结束后,将样块在乙醇中超声清洗10 min,再用暖风机吹干,采用奥林巴斯LEXT OLS4100激光共聚焦显微镜测量磨痕深度,计算体积损失和计算磨损率,并采用SEM对磨痕表面进行观察。

1.4 DFT计算方法

(1)

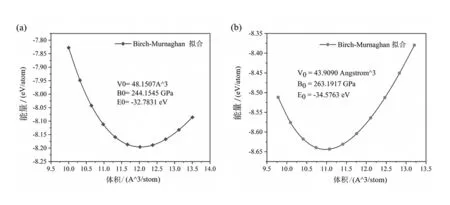

E是总能量,E0是平衡体积能量,V是体积,V0是平衡体积,B是体积模量,B'是体积模量一阶导数。首先将原来的体积缩放为:0.950,0.960,

0.970,0.980,0.990,1.000,1.010,1.020,1.030,1.040,1.050,分别进行结构优化,并通过B-M方程拟合计算得出平衡体积和体模量,最后以平衡晶格为基础,借助VASPKIT平台[8],基于能量-应变关系,通过施加7个不同应变(-0.015 -0.010 -0.005 0.000 0.005 0.010 0.015),计算得到立方晶系和正交晶系的独立弹性常数、杨氏模量、剪切模量和泊松比。

(a):Ni-Cr-Co-Mo;(b):Fe-Cr。

2 结果与分析

2.1 激光熔覆层组织特性

图3 熔覆层宏观形貌(a)与基材和熔覆层表面图谱(b)

激光熔覆层的显微组织及面扫结果如图4所示。由图4a可以看出,熔覆层组织呈典型的树枝晶结构,A点为树枝晶处,B点为树枝晶间处。分别对A和B做点扫发现,两点处的原子百分数见表1。可以看出枝晶处A点处的Cr、Fe原子比接近1∶1,枝晶间B处的Ni,Cr,Co,Mo的原子比接近1∶1。结合XRD图谱分析可知,枝晶A处主要物相为FeCr,枝晶间B处的物相为NiCrCoMo。图4b~g为面扫后得出的元素分布,通过图像明暗程度可以定性地看出整个局域部分,Ni元素含量最高,Co元素含量最低,氧元素含量高于Co,说明在熔覆过程中,可能是空气进入熔池发生了氧化反应。

(a):熔覆层显微组织形貌;(b)~ (g):熔覆层面扫元素分布。

表1 枝晶A处和枝晶间B处的化学成分(at.%)

2.2 显微硬度分析

图5为激光熔覆层由表及里的显微硬度分布曲线,可以看出,熔覆层处的硬度值高达215 HV,且波动较小,高于基材的硬度(90 HV)。图5中的热影响区(HAZ)是基材和熔覆层的中间区域,在熔覆过程中,熔池处温度最高,使处于熔池部位的基材发生了短暂性的淬火作用,所以(HAZ)处的硬度有所提高。通过上述XRD,SEM检测发现了熔覆层中存在着Ni-Cr-Co-Mo固溶相,发生了固溶强化,提高了基材的显微硬度。

图5 激光熔覆层沿深度方向的硬度分布曲线

2.3 摩擦磨损分析

图6a为基体和熔覆层摩擦系数随时间的变化曲线。可以看出,基材和熔覆层的摩擦系数曲线均可分为初始磨合和稳定磨损两个阶段。在初始磨合阶段,摩擦副表面的微凸体与涂层表面接触,实际接触面积小,接触应力大,表面微凸体被剧烈磨损,摩擦系数急剧升高。经过一段时间的磨合,表面的微凸体被逐渐磨平,摩擦副间的接触状态得以改善而进入稳定磨损阶段,5 min后各个摩擦系数曲线均进入了稳定磨损阶段。基材和熔覆层的平均摩擦系数分别为0.968和0.907,熔覆层的平均磨擦系数比基体降低6.3%,说明激光熔覆制备的涂层具有较好的减摩效果。从图6b可以直观地看出20#钢的磨痕表面更为粗糙,深浅波动剧烈,而熔覆层表面两边处在摩擦过程中,发生塑性变形,从而使磨屑在两侧堆积,最后被压平,因此在两边处无明显波动。通过共聚焦显微镜测出基材和熔覆层截面的表面积s,分别对应图紫色箭头和黑色箭头处,将s代入公式2,得出体积v即为各自的体积损失。

图6 基底与涂层摩擦系数(a)及磨痕曲线(b)

v=s×l

(2)

式中:l=10π。

计算得出基体的体积损失为0.084 mm3,磨损率为0.001 12%,熔覆层的体积损失为0.041 mm3,磨损率为0.000 55%,基底的磨损率大约是熔覆层的2倍。可见,20#碳钢表面熔覆Ni625涂层后可使材料的耐磨性能得到大幅提升。

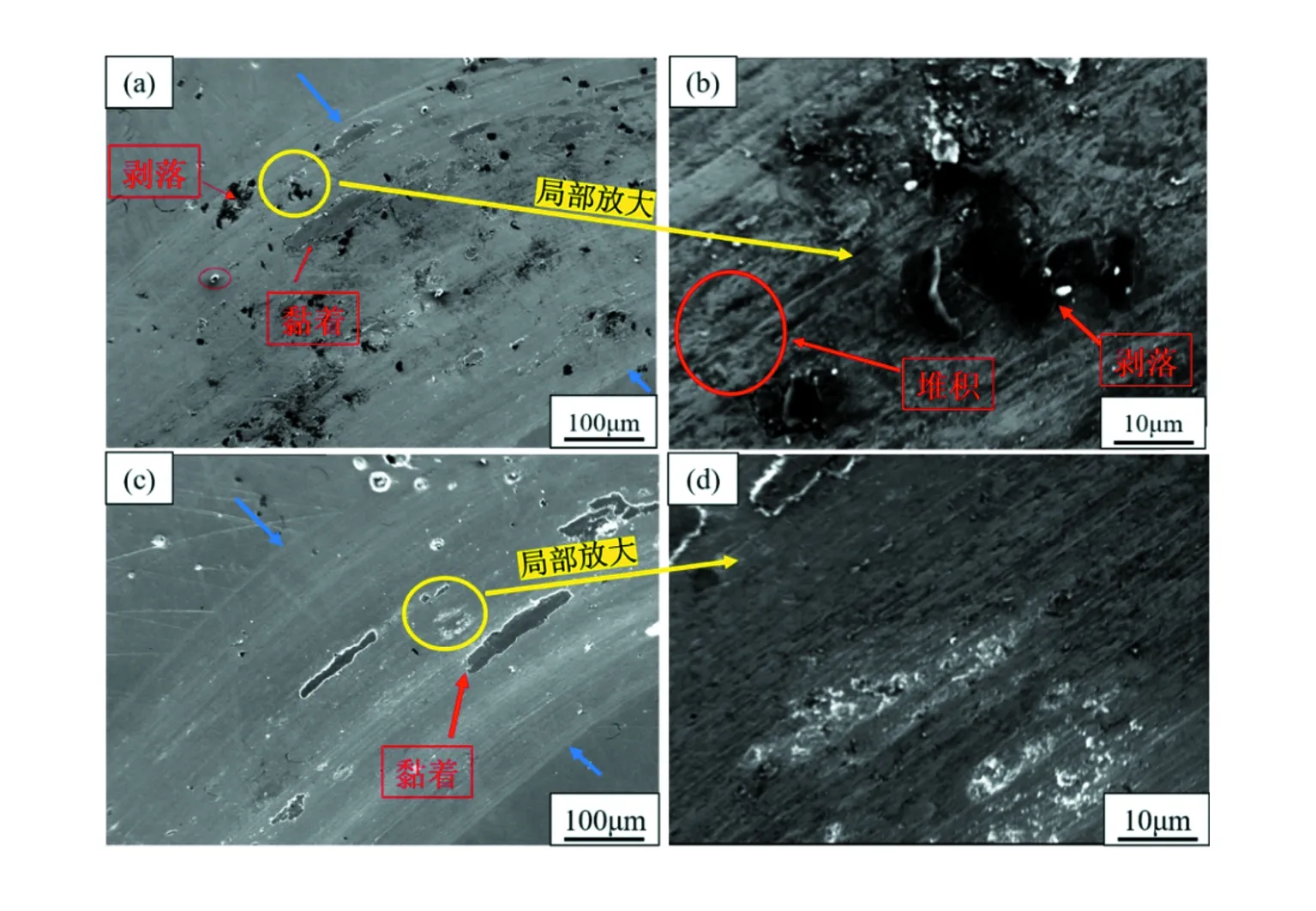

图7为基材和熔覆层经磨损后的表面形貌,可以看出,基材和熔覆层表面均出现了平行于磨削方向的犁沟(见图7a、图7c),犁沟的形成是由于磨料与熔覆层接触后,在往复转动过程中,发生了剪切作用,最终在摩擦表面处形成,说明基材和熔覆层表面存在着磨粒磨损机制。与20#钢相比,熔覆层的犁沟明显较浅(见图7c、图7d),而且犁沟附近较完整,说明耐磨性得到提升。由前文分析可知,主要是因为熔覆层的硬度明显高于基材,对偶试样在法向载荷的作用下,压入熔覆层的深度较浅。由图7a和图7b可知,20#碳钢基材磨损表面出现了明显的剥落和黏着现象,同时,在边缘处还出现挤压堆积,说明基材存在疲劳剥落磨损机制和黏着磨损机制。经分析得出,对偶试样在摩擦过程中的接触循环应力导致磨损面微裂纹的产生,最终导致材料因裂纹聚集而剥落。由图7c和图7d可知,与基材相比,熔覆层的磨损表面无明显的剥落,熔覆层存在轻微的黏着磨损机制,说明熔覆层具有较好的抗塑性变形的能力。

(a):基体磨损表面形貌;(b):基体磨损表面局部放大图;(c):熔覆层磨损表面形貌;(d):熔覆层磨损表面局部放大图。

2.4 两种物相的弹性性质

(a):NiCrCoMo;(b):FeCr。

表2 弹性性质计算结果 GPa

3 结论

通过激光熔覆技术在20#碳钢表面激光熔覆Ni625涂层,熔覆层微观组织为典型的树枝晶组成,在枝晶间处产生了Ni-Cr-Co-Mo固溶相结构,枝晶处产生了FeCr相。

对比基材和熔覆层的显微硬度和耐磨性得出熔覆层的维氏显微硬度提升至20#碳钢基材的2.4倍,摩擦系数由基材的0.968降至基材的0.907,基材磨损率大约是熔覆层的2倍,耐磨性得到了改善。20#基底存在磨粒磨损、疲劳剥落磨损和黏着磨损机制,Ni625涂层的磨损机制为轻微的黏着磨损和磨粒磨损共存的复合磨损机制。

基于能量-应变的弹性常数的第一性原理计算得出了Ni-Cr-Co-Mo相和Fe-Cr相具有力学稳定性并且两种相同时具有韧性,说明了Ni625涂层的引入使基材表面硬度和耐磨性提升的因素主要有微观结构的固溶强化和两种相的本身属性。