“华龙一号”环吊环梁及环轨整体吊装工艺在国内核电的首次应用与优化

陈 策,樊栋焱,程 明,姚 兰,郭 凯,刘 哲,周长广

(中国核工业二三建设有限公司,福建 漳州 363000)

1 整体吊装工艺流程

漳州核电厂1号机组环吊环梁吊装及安装施工,结合国内其他核电厂的环梁安装经验,利用先进的工程测量技术和大件吊装技术,对原工艺进行优化。

优化的原则是提高焊接质量,在地面焊接,焊接环境较好;由原来的分段吊装在高空作业,改为地面作业,提高了安全性和操作性,同时提高劳动效率,缩短施工工期。进而改变原有的:分段吊装-就位后组装的施工工艺,采用了整体吊装的方式进行施工,主要工艺为:环梁地面组装—轨道组装—数据测量—整体吊装—最终紧固。整体吊装就位可以减少的步骤或改进的方式有:

1)组装之后的拆分,到货后进行拼装,吊装后进行拆装,两次组装一次拆分,减少一次拆装;

2)减少分段吊装的次数(减少吊装次数8次),分段吊装改为整体吊装;

3)环梁在反应堆厂房的组装,改为地面组装后整体吊装;

4)轨道的组装,改为地面组装后整体吊装;

5)运用调整垫板一次加工成型技术。

通过上述的优化,部分施工工序平行开展,高处作业量大大减少,施工关键路径的工期可提前15天,施工流程图如图1所示。

图1 流程图Fig.1 Flow chart

2 整体组装工艺重点技术

2.1 传统工艺简介

环吊的环梁采用弧型箱形结构形式,由9个部分组成(40°一段),每一部分均由高强螺栓把合装配,法兰面采用键定位连接。整个环梁置于45个预制牛腿上,环梁与牛腿采用螺栓固定,与在环梁(牛腿内的孔为圆柱形)下盖板上所钻的长圆孔内的每个牛腿垂直,环梁及环轨安装后整体重量约145 t。环梁整体吊装技术研究主要分为地面整体组装和整体吊装两个阶段,在期间需考虑组装、吊装过程中的防变形工装设计、配套的力学分析等,同时对吊车在使用过程中的风险进行评估,综合考虑安装过程中所有可能产生的影响因素,较国外项目进行优化确保安装的顺利开展。

根据对国内其他核电项目的调研,国内核电厂中环梁的安装均按照环梁的地面组装—轨道组装—数据测量—拆分—分段吊装—环梁在反应堆厂房内组装—轨道组装—调整—最终紧固。分段安装工艺进行环梁安装,安装技术成熟,但是存在高空作业多,施工难度高的弊端。

2.2 整体吊装支撑装置

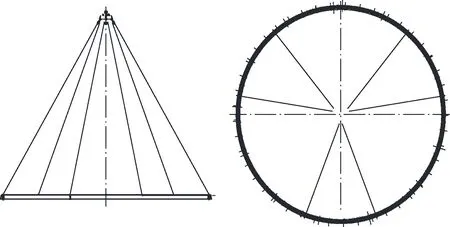

环梁整体吊装技术,要求环梁、环轨等设备在地面组装完成后不再进行拆分,详见图2。地面组装场地设置了27个混凝土支墩及对应的调整支架。每段环梁设置3个支墩,并避开环梁下盖板螺栓孔。在混凝土支墩浇注完成后,安装调整支架,调整支架表面相对高差控制在2 mm以内,解决了地面拼装、承载和储存问题。

图2 环梁地面支撑装置示意图Fig.2 Schematic diagram of ring beam ground support device

2.3 调整垫板一次加工成型

调整垫板一次加工成型技术,使用当前的测量技术,地面组装完成后使用激光测距仪测量轨道与环梁下盖板的实际高度(H1),牛腿安装完成后测量牛腿上盖板的实际高度(H2),两坐标数据拟合计算:环吊轨道理论标高-H1-H2=调整垫板实际厚度(厚度示意见图3),通过均衡与假设计算得出调整垫板的理论数据对调整垫板进行精加工,完成后匹配孔位直接置于牛腿上盖板。这一技术解决了环梁就位后再使用顶丝重复调整轨道标高的问题,常规环梁安装过程中,调整垫板精加工过程属于关键路径,调整垫板的厚度的测量及安装,需将环梁两次在核岛上部进行顶升,并重复两次从侧向插入调整垫板,并使用调整顶丝、千斤顶等设备将环梁整体向上方抬起,调整所需的顶丝、千斤顶等工具数量较多,且调整垫板安装时需塔吊配合,但因塔吊吊装精度低,插入要求精度较高。其次,调整垫板二次加工工艺时间过长(四个角点厚度不同)、数量多(CPR1000堆型为36块,EPR堆型为45块,“华龙一号”堆型为45块),二次加工周期长(约为15天),此期间现场安装工作处于等待状态。整个施工过程,安装难度大、施工安全风险较高,重复的顶升及调整垫板安装,也耗费了大量的施工资源。减少了重复的顶升及调整垫板安装的资源投入,缩短了施工工期,降低了施工作业安全风险。

图3 调整垫板厚度示意图Fig.3 Schematic Diagram for Adjusting the Thickness of Base Plate

3 整体吊装技术

3.1 整体吊装精准就位

环梁下盖板与牛腿连接处每个牛腿5个螺栓,共45个牛腿,合计225个螺栓孔,环梁的螺栓孔群和牛腿的螺栓孔群重合存在一定难度。地面数据采集阶段,详细记录环境温度、大气压和设备表面温度,分三次测量螺栓孔数据,将数据偏差与理论位置偏差进行对比分析,判断差值是否在可以安装的范围内。在牛腿上放样时,按照垫板四角位置放出各高程测量点记录数据,这一数据为垫板一次加工成型提供基础数据。

牛腿交安后,测量牛腿的实际位置,将地面采集的螺栓孔中心坐标与牛腿实际位置,通过模拟放样,进行精确匹配。可以精确标识螺栓与在牛腿上的位置,提前解决孔位,孔距和与牛腿干涉的问题。

整体吊装前应在反应堆厂房预留出精确测量基准标记,基准标记所在点应大于环梁所在圆的直径,便于观察环梁上的安装基准和核岛内的安装基准一致。

利用牛腿中间盖板上预留的孔,按照孔距和孔径制作限位装置,在整体吊装时,环梁先靠近安装位置,按照限位装置导向,获得一个粗略的安装定位。制作限位板(见图4),安装在2#、13#、24#和25#牛腿上,限位板可用于安装倒链,牵引环梁不断趋近就位位置。制作4个定位销(见图5),预先放在核岛内的1#、12#、23#、34#牛腿靠近堆芯侧中间以上的4个牛腿螺栓孔上,环梁下盖板长圆孔孔径为50 mm,调整垫板圆孔孔径为52 mm,牛腿上盖板开孔孔径为55 mm,故定位销轴可以使用φ48.3 mm脚手架管,使得环梁获得精准定位。待环梁整体吊入岛内时,确保定位销与对应环梁上的牛腿长圆孔穿入,以保证环梁的螺栓孔群和牛腿的螺栓孔群重合。

图4 限位板安装示意图Fig.4 Installation diagram of limit plate

图5 限位支架和销轴安装示意图Fig.5 Installation diagram of limit bracket and pin shaft

3.2 吊装安全和质量保证措施

为顺利实现环梁及环轨的整体吊装,施工前需深入分析并识别安全和质量风险,并针对性地制定保障措施,对吊机和吊具能力进行了分析和论证,对塑形变形分析和控制,工作完成后,进行实际检验。

(1)吊机的起吊能力

环梁及环轨组装后,整体重量为135 t,吊具的重量为10.7 t。根据漳州现场场坪规划和吊装单位给出的吊装实施方案。使用1600 t履带式起重机,作业半径R=82 m,超起配重540 t,额定起重量为187 t,负载率为85.6%,吊车工况满足吊装要求。

(2)吊具的起吊能力

吊具为大连华锐重工提供(见图6),根据制造厂给出的设计数据进行核算,单根钢丝绳受力254.6 kN,φ48的钢丝绳单股最小破断拉力为1530 kN,安全系数约为6倍,满足吊装要求。

图6 整体吊装索具连接示意图Fig.6 Schematic Diagram of Integral Lifting Rigging Connection

(3)吊装稳定性

根据稳定性分析结果环承梁前三阶失稳系数如表1,1阶失稳系数为59.6,为整体失稳,1阶失稳位移云图见图7。

表1 前三阶失稳系数表

图7 环承梁1阶失稳位移云图Fig.7 Cloud Chart of 1st Instability Displacement of Ring Bearing Beam

3.3 塑性变形控制

保证环梁吊装后不产生塑性变形,是整体就位的关键。环梁由9个单体组成,每40 度一段。将环梁单体及环轨现场组装成一体,组装时将环梁连接部位螺栓组中的两对角螺栓换成定位销(图8),以防止吊装时环梁间径向窜动。

图8 定位销安装示意图Fig.8 Installation Diagram of Locating Pin

3.4 整体吊装后的检验

为保证精确就位和安装测量,需要在牛腿上盖板500 mm位置搭设安装平台,设置护栏及密目网。在距离牛腿下方1000 mm位置设置平台和防护措施。利用筒体上预埋的锚钉绕筒体一周拉设生命线为安全带提供可靠的系挂点。两个相邻牛腿之间满铺跳板(距离筒体500 mm宽度)。

4 实施成效

4.1 社会效益

国内核电厂环吊各部件安装大多采用地面组装后经数据测量再拆分,然后分段吊装至目标位置再分段安装的工艺。这套施工技术虽然十分成熟,但存在高空作业多、施工难度高等弊端。漳州核电1号机组环吊整体吊装技术汲取国内外其他核电环吊各部件安装经验运用新的安装工艺,简化分段吊装繁琐的拆分及组装过程,极大提高了施工效率,进一步提高“华龙一号”批量化建设进程。漳州核电1号机组环吊整体吊装的成功经验,也为后续工法的申报奠定了坚实基础。

4.2 经济效益

环梁吊装由分段吊装9次减少为1次,桥架吊装由分段吊装4次减少为1次,减少了场外吊车的使用次数,节约了安装成本。

环梁采用整体吊装技术可减少相应步骤工期,安装工期可缩短8天(环梁拆分1天、吊装2天、组装5天),调整垫板加工一次成型,将关键路径工期前置(15天)。减少了高空安装作业量,不仅缩短了整个环吊的施工工期,提高了施工效率,更有效地降低了高空施工所带来的风险,为穹顶吊装这一关键节点争取了宝贵时间,奠定了坚实基础。

5 结论

以往国内核电厂建设环吊吊装均采用分段吊装工艺,整体吊装工艺首次应用在漳州核电1号机组并加以优化,整体吊装在工期优化,提高施工安全性,有效缩短施工工期方面取得了显著成效。

整体吊装工艺标志着国内工业安装技术已经处于世界先进水平,安装与设计、制造融合进入了一个新的阶段,设备安装已趋向于模块化。将环梁直接在地面上整体拼装完毕,使用场外吊车整体就位于反应堆厂房牛腿上,改变以往多次吊装、大量高空作业的施工模式,实现一次性拼装,一次吊装就位。环梁吊装由分段吊装9次减少为1次,节约了安装成本。环梁采用整体吊装技术可减少相应步骤工期,安装工期可缩短8天(环梁拆分1天、吊装2天、组装5天),调整垫板加工一次成型,将关键路径工期前置(15天)。减少了高空安装作业量,不仅缩短了整个环吊的施工工期,提高了施工效率,更有效地降低了高空施工所带来的风险,为穹顶吊装这一关键节点争取了宝贵时间,奠定了坚实基础,值得在国内核电推广和应用。