压下率对两相区温轧淬火配分中锰钢组织性能的影响

陈连生,房 宁,曹仲乾,杨子旋,李红斌,潘红波,田亚强

(1.华北理工大学 教育部现代冶金技术重点实验室,河北 唐山 063210;2.宁波大学 冲击与安全工程教育部重点实验室,浙江 宁波 315211;3.安徽工业大学 冶金减排与资源综合利用教育部重点实验室,安徽 马鞍山 243002)

中锰钢作为第三代先进高强钢的典型代表,其力学性能显著优于第一代,同时其合金化程度低于第二代先进高强钢[1],Mn含量一般在3.5%~12%之间[2-3],具有广阔的应用前景。根据第三代先进高强钢组织调控方法“多相、亚稳、多尺度”的M3设计理念[4],研究发现残留奥氏体组织对其力学性能的影响十分显著。中锰钢的研究目标也是获得更多室温下稳定存在的残留奥氏体,通过变形过程中的TRIP效应,实现中锰钢的增强增塑[5]。目前多采用传统冷轧或热轧制备中锰钢,结合长时间逆相变退火,获得残留奥氏体。但是通过此种方法获得的残留奥氏体形貌单一,难以在整个拉伸过程中提供持续的TRIP效应。近年来国内外学者[6-7]对中锰钢的温轧进行了广泛研究和探索。与冷轧相比,温轧工艺轧制压力较小,所获得材料塑性较高。与热轧相比,温轧工艺的加热温度较低,中锰钢能够同时获得板条状和等轴状两种形貌的残留奥氏体[8],维持较高的C、Mn元素含量[9-11],保证残留奥氏体的稳定性[12],从而提供持续的TRIP效应[13]。基于传统淬火配分工艺[14],本课题组提出了低碳硅锰钢两相区保温的IQ&P工艺[15-16],能够缩短热处理时间,此工艺经双相区保温后得到不完全奥氏体,之后经过配分淬火能够获得适当含量与稳定性的残留奥氏体。两相区形变可避免出现如逆相变退火过程中长时间保温所导致的残留奥氏体稳定性过高的问题[17],对中锰钢组织和性能的影响十分显著。

因此,本文以0.1C-7.2Mn中锰钢为研究对象,采用两相区温轧结合淬火配分热处理工艺,利用SEM、TEM、XRD及室温拉伸试验等手段,研究两相区温轧不同压下率作用下,淬火配分(Q&P)中锰钢的室温组织、碳化物析出、残留奥氏体体积分数、力学性能等,为高强塑中锰钢的制备提供理论依据和实践参考。

1 试验材料与方法

试验用中锰钢的化学成分(质量分数,%)为0.1C、7.2Mn、0.28Si、0.007S、0.007P,余量Fe,其Ac1=580 ℃,Ac3=784 ℃,Ms=323 ℃,Mf=108 ℃。试验钢在50 kg真空中频感应熔炼炉中熔化后浇铸,铸坯经锻造成形,横截面尺寸为30 mm×30 mm。自锻坯上切取长度为150 mm的原始试样,置于高温加热炉中1250 ℃保温5 h,以使成分均匀。将原始试样在四辊热轧机上经5道次热轧至7.5 mm,开轧温度1200 ℃,终轧温度950 ℃,然后空冷至室温。热轧板在加热炉中升温至660 ℃并保温3 min,以保证试样在厚度方向上温度均匀,将保温后的7.5 mm热轧板分别在660 ℃下温轧(WR)至6、4.5、3和1.5 mm,总压下率分别为20%、40%、60%和80%。为保证轧制温度,每道次温轧后对试样进行退火处理,保温1~2 min。温轧后试样立即进行IQ&P工艺处理,两相区660 ℃保温10 min,盐浴淬火至配分温度320 ℃保温1 min,最后淬火至室温。试样温轧及热处理过程如图1(a)所示,热轧后试样的初始组织如图1(b)所示,室温下为完全马氏体组织。

图1 试样不同压下率温轧+热处理工艺示意图(a)及热轧试样初始组织(b)

在数控电火花线切割机上沿轧制方向切取金相试样,进行组织形貌观察。金相试样经砂纸粗磨后,在自动抛光机上进行机械抛光至试样表明光亮无划痕,最后经4%硝酸酒精溶液腐蚀3~5 s,在FEI-Scios型扫描电镜下进行组织观察。自各温轧IQ&P板材上切取尺寸为10 mm×10 mm的试样,机械打磨抛光后,在高氯酸酒精电解液中进行电解抛光,利用D/MAX2500PC型X射线衍射仪进行物相分析,根据GB/T 8362—1987《钢中残余奥氏体定量测定X射线衍射仪法》的相关规定,计算残留奥氏体体积分数及其中的C含量。为确定试样中碳化物析出情况,在各试样上分别切取厚度为0.5 mm薄片,机械打磨至50 μm,双喷减薄至500 nm以下,在Tecnai TEM G2型透射电镜下进行更细微的形貌分析。通过万能拉伸试验机对各试样的综合力学性能进行测试,纺锤形试样平行端长度35 mm,标距25 mm,拉伸速度1 mm/min。

2 试验结果与分析

2.1 不同压下率温轧后中锰钢的显微组织

对试样进行不同压下率温轧处理,并立即淬火至室温。不同压下量试样的显微组织如图2所示,试样室温下大部分为马氏体。随温轧压下率的增大,马氏体板条取向逐渐完全平行于轧制方向,并且能够观察到马氏体板条明显细化。当温轧压下率达到80%时,部分马氏体板条甚至发生破碎,同时为保证轧制温度,每道次温轧后,对试样进行短时间回火至两相区,故此压下率下保温时间略长,伴随有少量碳化物析出。

图2 试样不同压下率温轧淬火后的显微组织

对温轧试样立即进行IQ&P处理,其显微组织如图3所示。两相区保温过程中,温轧淬火后得到的马氏体板条发生逆相变转变为奥氏体,形成逆转变奥氏体。同时在此温度下保温过程中发生再结晶,生成部分铁素体[18]。由于C、Mn原子在奥氏体、马氏体和铁素体中化学势的差异,导致C、Mn原子由铁素体向奥氏体定向扩散,提升了奥氏体的热稳定性。由于奥氏体尺寸限制,扩散速率较慢的Mn原子一般仅在奥氏体板条边界富集[19]。从图2可以看出,温轧后试样的马氏体板条明显细化,尤其如图2(d)所示,因此在发生逆相变后也相应细化了奥氏体,提高了C、Mn元素在奥氏体中的均匀化程度,得到了更多奥氏体。研究表明[20],两相区保温过程中还会伴随碳化物的析出,但是长时间保温后,碳化物会溶解消失。试样经过两相区温轧,试样中变形储存能提高,加速了碳化物的析出过程。然而本试验由于两相区保温时间较短,不会导致碳化物溶解,因此存在较多的碳化物。当淬火至配分温度后,一次马氏体向未转变奥氏体中进行C配分,进一步提高了奥氏体的稳定性。同时,由于配分温度较低,时间短(60 s),导致碳化物在此阶段并未完全溶解而保留至室温。

图3 试样不同压下率温轧及IQ&P处理后的显微组织

2.2 残留奥氏体演变及碳化物析出行为

温轧压下率分别为40%和80%的IQ&P试样的碳化物形貌TEM结果如图4所示。在不同的温轧压下率下,试样中均存在大量碳化物析出,呈现均匀弥散分布状态,而碳化物数量和尺寸对材料的力学性能具有显著影响[21]。利用Image-pro软件对视野中碳化物尺寸进行统计计算后发现,经40%温轧IQ&P处理后,室温组织中的碳化物平均尺寸约为38.89 nm,根据观察结果,碳化物大者尺寸为68.46 nm,小尺寸仅为18.50 nm;经80%温轧IQ&P处理后,试样中碳化物的平均尺寸为54.52 nm,根据观察结果,碳化物大者尺寸为73.89 nm,小尺寸为32.40 nm。随温轧压下率的增大,显微组织中碳化物尺寸增大。主要是由于温轧压下率的增大使得奥氏体板条细化,缩短了C、Mn元素的扩散距离[22-23],同时形变储存能的增大也能够促进合金元素向奥氏体扩散[7],最终使得碳化物长大。

图4 试样不同压下率温轧及IQ&P处理后碳化物的TEM形貌

不同温轧压下率IQ&P试样的XRD分析结果见图5。由图5可知,随着温轧压下率的增大,显微组织中残留奥氏体含量逐渐升高,而残留奥氏体中的C含量则呈现先升高后降低的趋势。这种现象主要是由于温轧及热处理过程中碳化物析出和长大,以及C、Mn等合金元素由铁素体或马氏体向奥氏体和碳化物扩散两种因素共同作用的结果。随温轧压下率的增大,对于马氏体板条的细化作用越来越显著[7],逆相变为奥氏体后,C、Mn元素向奥氏体扩散的距离越短,扩散激活能越大,在两相区形变后的保温过程中,C、Mn元素由铁素体、马氏体向奥氏体和碳化物中进行配分,导致奥氏体中的C含量越来越高,室温下稳定的奥氏体也就越来越多。同时由于形变储能的升高,C、Mn元素的扩散化学势也随之增大,此过程中伴随着马氏体板条中碳化物的析出长大,使得碳化物中合金元素的总量逐渐升高,导致向奥氏体中扩散的C、Mn含量降低。最终,在碳化物的析出并长大以及C、Mn元素扩散配分两种行为的协同作用下,残留奥氏体中C含量随温轧压下率增大呈现先升高后降低的趋势。

2.3 中锰钢的力学性能

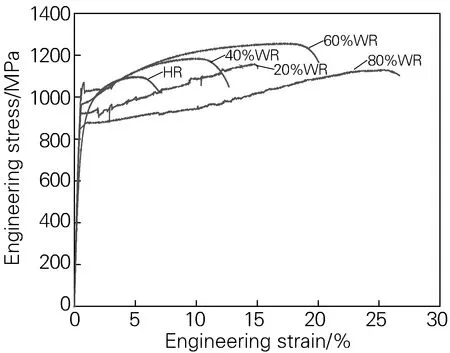

不同温轧压下率IQ&P试样的室温拉伸工程应力-应变曲线见图6,各项性能参数见表1。由图6和表1可知,随着温轧压下率的增大,试样的屈服强度和抗拉强度均呈先升高后降低的趋势,其均匀伸长率先降低后升高,其强塑积也呈现先降低后升高的趋势。当温轧压下率为80%时,强塑积达到最高31.50 GPa·%。

图6 试样不同压下率温轧及IQ&P处理后的工程应力-应变曲线

表1 不同压下率温扎及IQ&P试样的拉伸性能

3 结论

1)随着温轧压下率的增大,两相区温轧淬火处理后试样的马氏体板条得到细化并逐渐平行于轧制方向;两相区温轧淬火配分处理后试样的室温组织中除马氏体及残留奥氏体外,在板条间能够观察到明显的碳化物析出。

2)经两相区温轧淬火配分处理后,试样室温组织中碳化物均匀弥散分布,随温轧压下率由40%提高至80%,碳化物的平均尺寸由38.89 nm长大到54.52 nm;随着温轧压下率的增大,室温下残留奥氏体的体积分数逐渐升高,残留奥氏体中的C含量呈先升高后降低的趋势。

3)随着温轧压下率的增大,两相区温轧淬火配分处理试样的屈服强度和抗拉强度均先升高后降低,均匀伸长率先降低后升高,当温轧压下率为80%时,强塑积达到最高31.50 GPa·%。