轨道交通车辆车体关键焊缝抗疲劳设计及疲劳强度研究*

李晓峰 张浩淼 安云驰

(大连交通大学机车车辆工程学院, 116028, 大连∥第一作者, 教授)

轨道交通车辆的焊接结构需要承受循环往复的随机动载荷,容易在应力较为集中的焊缝部位产生疲劳现象,因此对焊接接头疲劳性能的研究是焊接结构疲劳性能研究的重点[1]。当前国内轨道交通车辆在焊缝抗疲劳设计及疲劳强度分析领域虽在整体上规定了各种分析的流程和方法,但对很多实施方案的可行性及合理性仍缺乏系统、深入的研究。

鉴于传统焊接结构疲劳寿命预测方法的局限性,本文在研究结构应力法、EN 15085-1:2007《轨道应用-轨道车辆和车辆部件的焊接认证体系》(以下简称“EN 15085”)标准的基础上,介绍基于EN 15085标准的轨道交通车辆抗疲劳分析平台。该平台可用于焊接结构疲劳寿命的仿真计算、确定焊缝的质量等级和检验等级等,为焊接结构的设计分析提供参考。

1 焊缝抗疲劳设计的相关理论与原理

1.1 结构应力法原理

在工程应用中,基于名义应力法的焊接结构疲劳分析标准除了难以把握焊接接头的分类、对有限元网格较为敏感的局限外,还难以可靠地获得非标准焊接接头的应力集中。在美国机械工程师协会(ASME)2007年颁布的标准中,关于焊接结构焊缝的疲劳寿命评估的结构应力法是一种可以相对准确计算焊缝疲劳寿命的新方法。

结构应力法的原理是将在外力作用下,焊缝截面上沿着厚度方向的应力分解为非线性残余应力和结构应力。残余应力数值的大小与外载荷无关,且接近该点的屈服应力,具有非线性和自平衡的特性。而与外载荷平衡的力包括有拉伸贡献的膜应力和有弯曲贡献的拉应力,这部分应力只与外力相关,被称为结构应力。结构应力对焊接接头的疲劳性能起主导作用[2]。

等效结构应力的方程式为:

(1)

式中:

ΔSs——等效结构应力变化范围;

Δσs——结构应力变化范围;

t——厚度;

m——根据典型裂纹试验确定的指数;

I(r) ——载荷弯曲比r的无量纲函数。

由式(1)可知,以ΔSs为参量,综合考虑结构应力、板厚、焊趾缺口及载荷模式等主要因素,其焊缝疲劳寿命的预测结果将更为合理[3]。

利用式(1),基于断裂力学方法和大量试验数据分析,用等效结构应力变化范围来表达疲劳-寿命曲线(又称S-N曲线),可实现以1条主S-N曲线进行疲劳寿命评估。ΔSs-N曲线的方程式如式(2)所示,其中:N为疲劳寿命值;Cd和h为试验常数。

ΔSs=CdNh

(2)

该计算方法在考虑焊接接头的几何尺寸、板厚及应力集中差异等因素的同时,排除了因网格划分引起的计算误差。同时,由于网格具有不敏感性,且无需考虑焊缝接头类型,该方法在很大程度提高了工程结构上对疲劳寿命的计算精度,很好地避免了名义应力法的局限性[4-6]。

1.2 EN 15085标准的核心算法及执行步骤

对于轨道交通车辆产品,许多国家都明确要求需执行EN 15085标准中第3部分的设计要求。该标准规定:应力状态由应力因数确定,应力状态等级分为高(应力因数≥0.9)、中(0.75≤应力因数<0.9)、低(应力因数<0.75)3个等级。其中,应力因数是焊接接头类型的计算疲劳应力值与经过适当安全因数修正的容许疲劳应力值之比,而容许疲劳应力的选取要依据典型接头试样的疲劳试验,并与制造商协商或依据国家标准。

焊接接头的设计、生产、检查是3个递进的环节。在疲劳强度设计过程中,首先要通过疲劳寿命计算得到应力因数,根据应力因数的数值确定应力状态;然后,设计与制造工程师应依据安全需求等级确定焊缝质量等级、检验等级,并标注到生产样图上。

疲劳强度校验的第1步是确定接头的应力状态。如果应力状态不能科学地确认,后续的焊缝质量等级、焊缝检验等级将无法确定[7]。疲劳强度校验涉及2个必要条件:①焊接接头上的疲劳载荷,如果不能给定疲劳载荷,应力计算将无从谈起;②焊接接头上可靠的S-N曲线数据,如果不能给出合适、可用的S-N曲线数据,应力状态的高、中、低等级也将无法判断得到。因此,EN 15085标准明确了应力状态与应力因数之间的关系[8]。

2 焊缝的抗疲劳分析平台介绍

采用结构应力计算方法及主S-N曲线数学模型,将EN 15085标准规定的设计流程通过编程实现人机交互,开发了基于EN 15085标准的抗疲劳分析平台。该平台支持板壳单元、实体单元的结构应力计算,可实现 Ansys软件有限元结果数据的提取,且支持 Hypermesh软件的接口数据,解决了应力大小对有限元网格尺寸的敏感性及多种焊接接头S-N曲线选择困难这2项技术难题,实现了从焊缝定义到焊接结构疲劳计算及确定应力因数等级,再到结合安全等级要求确定质量检测等级的一体化分析流程。

为方便实现模块化程序代码,根据系统功能需求分析,该抗疲劳分析平台定义了7个主要功能模块:

1) 名义应力法计算模块。可自动计算焊接结构各工况下的名义应力,解决应用英国标准BS 7608:2015《钢结构疲劳设计与评估使用标准》、国际焊接学会的《焊接接头及其部件疲劳设计标准》、日本工业协会的JIS E 4207:2004《铁路车辆-转向架-转向架构架设计通则》等标准时对焊接结构进行的疲劳强度评估问题(这些标准的核心数据是基于名义应力的S-N曲线数据)。

2) 结构应力法计算模块。基于网格不敏感主S-N曲线法,对焊接结构的结构应力和等效结构应力进行计算。当面临非标准焊接接头等名义应力无法解决的疲劳评估时,结构应力计算模块将采用ASME的《锅炉和压力容器规范 第8部分:压力容器建造规则》,自动计算焊接结构在各工况下的上、下面结构应力和等效结构应力。与名义应力法计算模块相似,结构应力法计算模块也支持计算结果的自动输出与维护,在准确计算的基础上,也具有保证结构应力法网格不敏感性、避免S-N曲线无法对号入座等优点。

3) 载荷谱管理模块。提供通用的雨流计数算法程序,对试验得到的时域载荷谱进行雨流计数,嵌入轨道交通车辆疲劳评估常用载荷谱,并具备对载荷谱自定义、修正等常用功能。

4)S-N曲线数据管理模块。提供上述标准钢材及铝材全部的S-N曲线数据,并实现S-N曲线数据库维护等功能。

5) 疲劳损伤评估模块。采用Miner疲劳损伤理论对焊接结构的疲劳寿命和损伤比进行计算,可显示单个工况和合成工况作用下疲劳破坏的循环次数、Miner理论下的损伤比。

6) EN 15085标准评估模块。实现了基于EN 15085 标准设计文件的设计流程,进而确定该标准中规定的应力因数等设计要求。

7) 疲劳计算结果后处理模块。可显示每条焊缝单独工况或合成工况下的损伤比、疲劳寿命、应力因数、焊缝质量等级、检验等级等其他设计要求,并支持将计算结果输出Excel等格式文件,方便对数据进行后处理及维护。

3 抗疲劳分析平台应用实例分析

本文以某地铁车辆(车体底架采用铝合金)的疲劳强度性能分析为应用实例展开分析。根据EN 12663:2010《铁道应用铁道车辆车体结构要求》标准,分别施加牵引制动(工况1)、垂向振动(工况2)、横向振动(工况3)的3种疲劳载荷,运用抗疲劳分析平台对车体关键焊缝进行疲劳寿命分析和焊缝质量等级评估。

3.1 焊缝的疲劳计算

采用结构应力法计算模块,自动提取疲劳计算结果文件中的节点力,采用ASME在2007年颁布的标准计算得到各焊缝结构的等效结构应力。如图1所示,选择焊缝1和焊缝2进行分析计算,其中:焊缝1为枕内纵梁与枕梁连接处;焊缝2为牵引梁下盖板与枕梁上盖板连接处。

a) 焊缝1

b) 焊缝2图1 焊缝位置Fig.1 Position of the welds

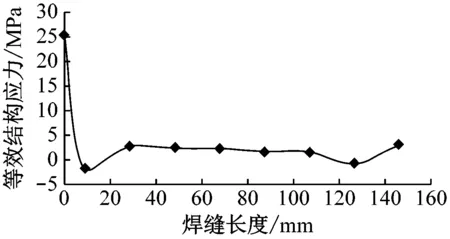

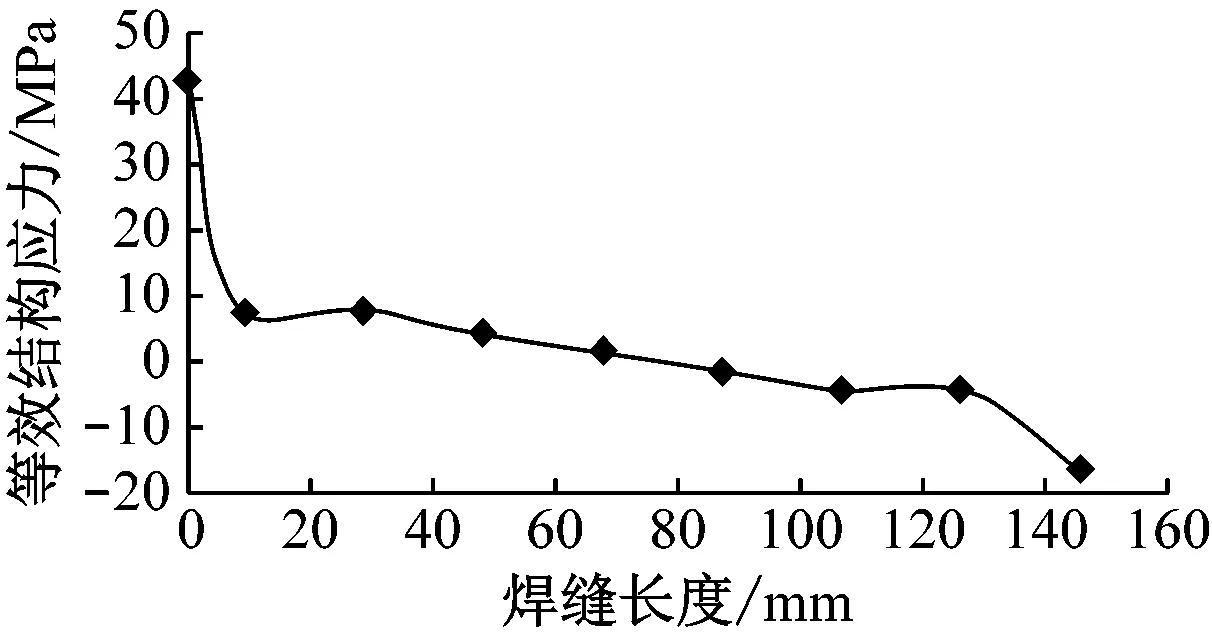

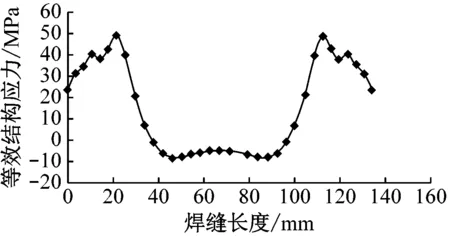

在3种工况下,焊缝1的等效结构应力变化曲线图如图2所示,焊缝2的等效结构应力变化曲线图如图3所示。图2和图3中,均设等效结构应力的拉应力为正值,等效结构应力的压应力为负值。

a) 工况1

b) 工况2

c) 工况3图2 3种载荷工况下焊缝1的结构应力分布Fig.2 Structural stress distribution of weld 1 under three load conditions

由于待评估焊缝的材料均位于车体底架的关键部位,因此在抗疲劳分析平台主S-N曲线数据库中选用98%可靠度(取向下2个标准差为标准偏差)的钢材主S-N曲线,根据提取到的等效结构应力,计算焊缝1和焊缝2在施加3种载荷工况下的疲劳寿命和总损伤比,结果如表1所示。

依据疲劳试验大纲中的疲劳载荷谱,基于结构应力法,对焊缝1和焊缝2进行疲劳寿命预测。预测的结果表明:焊缝1和焊缝2均满足给定的疲劳寿命要求。

a) 工况1

b) 工况2

c) 工况3

表1 3种载荷工况下焊缝1和焊缝2的疲劳寿命及损伤比

3.2 计算应力因数

疲劳损伤计算后,在抗疲劳分析平台的EN 15085标准评估模块进行应力因数计算。根据疲劳载荷工况将疲劳寿命设置为107次,并选择标准中应力因数和应力状态的对应关系。基于EN 15085标准计算可得,焊缝1的应力因数为0.562,其应力等级为“低”;焊缝2的应力因数为0.609,其应力等级也为“低”。

3.3 焊缝质量等级评估及疲劳寿命预测

由于焊缝1和焊缝2均在车体底架关键部位,因此车辆的安全需求设置等级为“高”;焊缝的质量等级分为CP A、CP B、CP C1、CP C2、CP C3、CP D,焊缝1和焊缝2的质量等级均为CP C1;焊缝的检查等级分为CT 1、CT 2、CT 3、CT 4,焊缝1和焊缝2的检查等级均为CT 2。

EN 15085标准规定,需将焊接接头的安全检测意见标注在生产图纸中,因此根据质量等级和检验等级,确定焊缝1和焊缝2的焊缝安全检测意见如下:10%需要立体检查;10%需要表面检查;100%需要外观检查。

4 结语

本文以EN 15085标准中的设计文件为框架,讨论了确定应力因数、确认应力状态的必要性,研究了基于结构应力法对焊缝疲劳强度的计算评估。运用抗疲劳分析平台提供的结构应力法计算模块,对某铝合金地铁车辆车体底架的关键焊缝进行了疲劳寿命分析,并运用EN 15085标准评估模块对车体焊接结构的焊缝质量等级和检验等级等做出评估。

应用结果表明,结构应力法和EN 15085标准规定的流程适用于轨道交通车辆的抗疲劳设计,能够科学地计算出焊接结构的疲劳寿命及其应力因数,确定焊缝质量等级和检验等级,可在设计阶段为焊接结构的改进和检查提供参考。基于EN 15085标准开发的轨道交通车辆疲劳分析平台提高了焊接结构疲劳强度的计算效率,可在车辆设计阶段为焊接结构的疲劳强度分析和设计提供可靠的方案,进而降低轨道交通车辆的设计与制造成本。