煤与污泥混燃及污染物逸出特性

张自丽,孙 光,段伦博

(1.福建省锅炉压力容器检验研究院 国家工业锅炉质量检验检测中心, 福建 福州 350008;2.东南大学 能源与环境学院, 江苏 南京 210096;3. 东南大学 能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

0 引 言

市政污泥是污水处理厂产生的大宗固体废弃物,每年约产生3 000多万t。由于污泥含水量高、含有病原体及重金属等有害物质,对其进行无害化、资源化处置面临极大挑战[1]。目前污泥处置方法主要有排海、厌氧消化、填埋、农用和焚烧[2],但其含有毒污染物,若不能合理处置,对环境及人类存在潜在危害,还会造成资源浪费。而燃烧处置可以最大程度使污泥减量化、无害化、资源化[3]。但由于污泥含水量高,热值低以及N含量较高,其单独焚烧可能会带来燃烧不稳定、污染物排放量大等问题[4]。基于此,通常与高热值物质如生物质、煤等掺烧以改善其燃烧性能、降低污染物排放。与煤粉炉相比,循环流化床具有燃料适应性广、燃烧温度低、NOx排放低等优势[4],因此,循环流化床燃煤机组掺烧污泥有望实现污泥资源化利用,同时控制NOx排放。以往研究主要集中于污泥与煤掺烧性能,张国胜[5]利用热重研究污泥与煤矸石掺烧,发现污泥掺烧比例为10%时,综合燃烧性能最好。李洋洋等[1]利用热重研究污泥与煤掺烧的动力学特性,发现掺烧少量污泥时,反应活化能接近煤燃烧的活化能,对煤正常燃烧影响不大。张文元等[4]利用热重质谱研究了污泥与阳泉煤掺烧的燃烧特性,发现污泥的添加影响其掺烧性能,混合样品的综合燃烧指数随污泥比例的增加而降低。研究结果表明,污泥掺烧高热值燃料能够改善污泥燃烧不稳定的缺点[6-8]。但以往的研究主要集中于污泥与煤掺烧过程的热力学及动力学参数,对其掺烧交互作用机理以及对污染物释放特性的影响关注相对较少。

LI等[9]借助X射线光电子能谱(XPS)发现污泥与煤掺烧过程中S保持各自的燃烧特性,且污泥掺烧对各种S释放形态有较大影响。李洋洋等[1]研究污泥与煤掺烧过程中污染物排放,发现随着污泥添加比例的增加,SO2及NOx排放量增大。而张文元等[4]发现当污泥掺烧比例小于20%时,SO2和NOx的释放特性接近于煤单独燃烧的释放特性,但NO2排放降低。指出煤中SO2释放集中在400~650 ℃,而污泥SO2释放集中在200~500 ℃。煤燃烧过程中,N的释放主要分为挥发分N以及焦炭N的释放,挥发分N主要以NH3和HCN的形式释放,焦炭N在燃烧过程中先转化为HCN和NH3,然后进一步氧化生成NOx或在还原条件下与NOx反应生成N2[10]。污泥燃烧N的释放机制基本与煤一致[11]。已有报道主要集中于污泥与煤燃烧过程N、S释放规律的探究,目前,鲜见污泥中N、S的赋存形态及其与煤掺烧过程污染物(SO2和NOx)的演变规律研究。而污泥与煤燃料中N、S的含量及赋存形态的差异,在其燃烧过程中势必影响含氮化合物及硫化物的释放特性,尤其在掺烧过程中,不同类型NOx前驱体(NH3、HCN)的释放可能会影响焦炭N演变为NOx。其掺烧交互作用可能会改变N、S的演变机制以及污染物的转化路径。由于不同煤与污泥(挥发性物质、灰分和固定碳)物化特性的差异,在燃烧过程及污染物排放特性可能存在显著差异,影响燃烧效率。热重红外联用分析技术可以简单快速获取燃料的质量损失、燃烧速率,准确求解燃料燃烧过程的动力学及热力学参数,以及污染物释放特性。可精确获取燃料燃烧的最适宜温度区间,以及不同混合比例对燃烧特性以及污染物排放特性的影响。

因此,笔者以市政污泥及徐州烟煤为研究对象,采用热重-傅里叶红外(TG-FTIR)探究其掺烧交互作用及反应动力学机制,解析燃料N、S赋存形态对燃烧过程污染物释放特性的影响,考察污泥与煤掺烧污染物排放规律,为循环流化床火电厂污泥与煤掺烧技术的开发、污染物控制以及实际运行提供参考。

1 试验材料与方法

1.1 试验材料

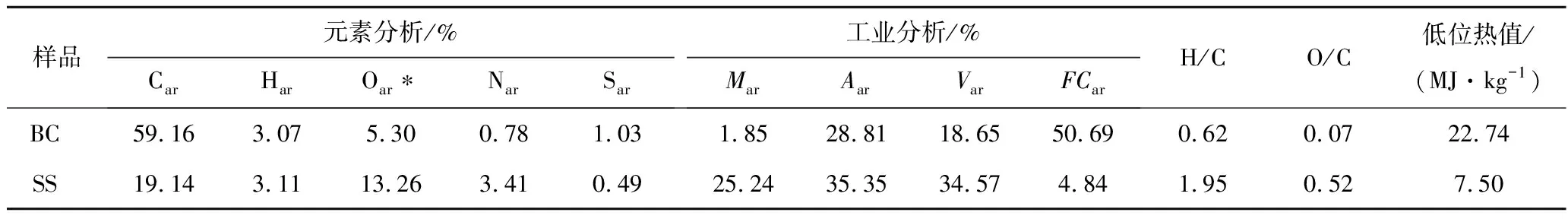

试验用煤为徐州烟煤(BC),污泥(SS)取自南京市某生活污水处理厂,将获得的干化样品破碎并筛分至74 μm,置于鼓风干燥箱以105 ℃下干燥24 h后保存于干燥器中。80%烟煤与20%污泥和60%烟煤与40%污泥的混合样品分别标记为BS82和BS64。依据GB/T 212—2008《煤的工业分析方法》和GB/T 214—2007《煤中全硫的测定方法》分别对2样品进行工业分析和元素分析,利用氧弹量热仪获得样品的热值。利用X射线荧光光谱仪(XRF,ZSX Primus II)测试样品灰成分。结果见表1和表2。

表1 徐州烟煤和市政污泥的工业分析和元素分析

表2 徐州烟煤和市政污泥化学组成 Table 2 Chemical composition of Xuzhou bituminos coal and municipal sewage sludge %

1.2 试验装置及方法

采用美国赛默飞综合热分析仪(SDT 600,America)获得烟煤、污泥及其混合样品的热分解特性曲线。将(20±0.5)mg待测样品置于Al2O3坩埚中,在高纯干燥空气中,载气流速为100 mL/min,以20 ℃/min 升温速率从室温加热至950 ℃。试验前进行空白试验,以消除试验过程中气体浮力对测试的影响。同时采用热重-傅立叶变换红外光谱(TG-FTIR,Nicolet iS20,American )在线实时监测气体化合物排放规律。FTIR光谱扫描范围为4 000~400 cm-1,采样频率为16次/min。采用X射线光电子能谱(XPS)分析仪(Escalab250xi,美国Thermo Scientific Inc.)对污泥和烟煤样品N、S形态进行了定量分析。本文采用500 μm束斑测试区域,单色化AlKα靶,能量1 486.6 eV,全谱通过能100,窄谱30 eV。测试步长为0.1 eV,将C1s峰校正到284.6 eV 进行内标,并分别采用N 1s和S 2p轨道的能谱特征进行氮和硫形态分析。在XPS分析中,通常采用分峰拟合法来确定不同形态元素的含量,在本研究中采用XPS peakfit 4.1软件进行分峰拟合,并将洛伦兹-高斯参数设定为0,即为纯高斯峰形。

1.3 动力学分析

热分析法研究燃烧反应动力学时,通常分为微分法和积分法,本文采用常见的Coats-Redfern积分法。根据质量作用定律,其反应动力学方程为

(1)

其中,α为转化率;f(α)为反应机理函数,取f(α)=(1-α)n,n为反应级数;k为反应速率常数,由Arrhenius定律确定:

(2)

其中,A为指前因子,s-1;E为活化能;R为气体反应常数,8.314 J/(mol·K)。

试样的转化率α可由TG曲线求出:

(3)

其中,W0为样品初始质量,mg;W为样品的实时质量,mg;W∞为样品的最终质量,mg。

由此可得:

(4)

采用Coats-Redfern积分法,利用P函数的近似展开式可得:

n≠1时,

(5)

n=1时,

(6)

其中,β为升温速率,β=dT/dt,本试验升温速率为20 ℃/min。

选取不同的反应级数n,令式(6)和(7)左边为Y,右边1/T为X作图,当所选取的n使得拟合曲线接近直线时,n为所求的反应级数。根据最小二乘法回归所得直线的斜率和截距可求出活化能E和指前因子A。

1.4 综合燃烧特性指数

采用综合燃烧特性指数S来描述燃料的综合燃烧性能,S越大表明燃料的燃烧特性越佳。

(7)

式中,(dW/dt)max为最大燃烧速率,%/℃;(dW/dt)mean为平均燃烧速率,%/℃;Ti为着火温度,℃;Tb为燃尽温度,℃。

1.5 交互作用

为评估BC和SS两样品在燃烧过程的交互作用,采用试验和理论DTG曲线评估两样品掺烧交互作用,当试验与理论DTG离异程度越大表明2样品交互作用越强。BC与SS掺烧的理论DTG曲线(DTG,cal)计算:

DTG,cal=xsDTG,BC+(1-xs)DTG,SS,

(8)

式中,xs为BC的质量分数;DTG为样品质量变化速率,%/℃。

2 结果与讨论

2.1 样品的理化特性分析

由表1可知,污泥的挥发分为34.57%,灰分为35.35%,而固定碳为4.84%,煤的挥发分为18.65%,灰分为28.81%,而固定碳为50.69%。相对于煤,污泥属于典型的高挥发分、高灰分燃料,而煤固定碳较高,因此煤在缓慢氧化过程稳定性强。污泥的水分高达25.24%,而低位热值仅7.50 MJ/kg,由于水分受热蒸发需要吸收大量热量,因此降低焚烧系统的温度,导致其燃烧不稳定。SS的H/C远大于BC,说明SS缩合程度低于BC,因此具有较高的反应性。而SS的O/C大于BC,说明其芳香程度高于BC,环氧官能团热稳定性较高,难以分解。样品的H/C值越大在燃烧过程中更易生成反应活性较高的H和OH自由基,进而促进碳氧及环氧化合物分解。SS中挥发分高于BC,其在低温条件下大量分解析出,与氧气接触快速氧化释放热量,提高传热效率。而BC固定碳含量较高,其燃烧的主要阶段集中于500 ℃左右。2者的掺烧可能会存在较好的交互作用,一方面SS在低温阶段反应释放热量可能会提高掺烧样品着火性能,另一方面BC高温阶段的固定碳燃烧释放大量的热量以提高污泥燃烧不稳定的劣势。2者协同处置,在循环流化床锅炉中能实现较好的能源利用潜力[12]。

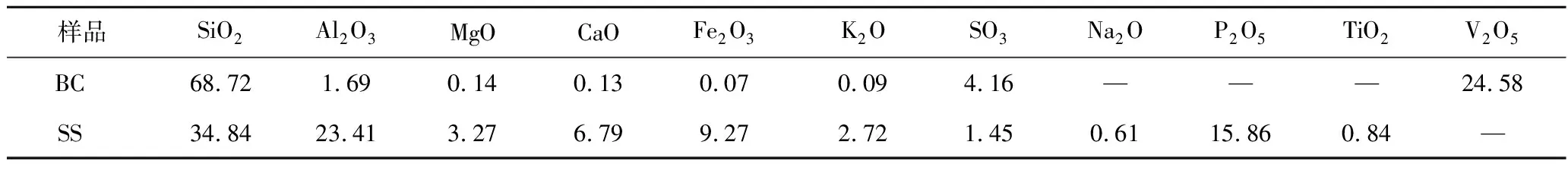

BC和SS中N、S元素存在形式及含量的XPS分析结果如图1所示,在XPS分峰拟合中,单组峰面积相对于总峰面积的百分比即为其对应组分的相对含量。图1(a)和1(c)的结果表明,BC中N元素主要以吡咯氮(N-5)的形式存在,而S元素主要以硫酸盐(66.24%)、硫铁矿(21.97%)和噻吩硫(11.79%)的形式存在。污泥中N的赋存形态多样且结构复杂,全部以有机物的形式存在,主要的赋存形式可以分为吡咯氮(N-5)、吡啶氮(N-6)和季氮(N-Q)3类。图1(b)、(d)表明,SS中N元素的存在形式相对于BC较复杂,其N主要以吡咯氮(90.58%)、季氮(9.42%)的形式存在。SS中的硫主要以砜硫和非芳香硫类的有机硫化物(包括烷基、芳香基硫化物和多硫化物)为主,分别占污泥中硫含量的38.57%和61.43%。吡咯氮(N-5)的稳定性较差,在受热过程中会转化为一部分较稳定的吡啶氮(N-6),同时伴有NH3的逸出[13]。而HCN的逸出主要来源于吡啶氮(N-6)和季氮(N-Q)受热分解[14]。在缓慢升温燃烧过程中,SS的NH3和HCN生成量可能会高于BC。而污泥中硫主要以有机硫存在,相对于烟煤其可能在低温阶段造成大量含硫化合物逸出。

2.2 烟煤与污泥掺烧特性分析

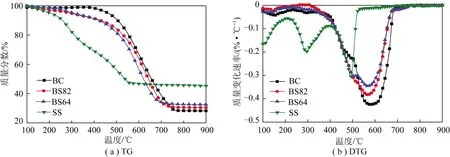

图2为烟煤、污泥及其掺烧的TG-DTG曲线,其中,BS82为BC与SS质量比8∶2;BS64为BC为SS质量比6∶4。由图2可知,SS的分解阶段相对较复杂,主要分为第1阶段的自由水和结合水蒸发(<200 ℃),质量损失为6.90%;第2阶段为挥发分析出和燃烧(200~400 ℃),质量损失为24.40%,最大质量变化速率约为0.20%/℃,是SS燃烧的主要阶段,制约着SS的燃烧。第3阶段为次挥发分及固定碳的燃尽(400~560 ℃),质量损失为22.45%,最大质量变化速率约0.30%/℃,SS的失重主要发生在第2和第3阶段。第4阶段为少量无机盐及焦炭的分解(>560 ℃)。而BC的分解阶段主要为250~750 ℃挥发分和固定碳燃烧,质量损失为71.63%,最大质量变化速率约为0.43%/℃,此阶段制约BC燃烧整个过程。在掺烧过程中,由于混合样中煤占比较大,因此主导其掺烧反应过程。随着SS比例的增加,固定碳燃烧阶段的最大失重峰向低温区域移动,最大质量变化速率减小,这与李洋洋等[1]研究煤与污泥掺烧的结果一致。在400 ℃前SS与BC掺烧过程无明显失重峰,这主要是因为添加一定比例的污泥,SS中有机挥发分的析出温度较低,挥发分释放并与氧结合随之发生燃烧并释放热量,提高传热效率,在高温阶段促进固定碳的燃烧。由于污泥中H/C原子比较高,燃烧过程可能释放活性较高的H和OH自由基,促进其含氧官能团如羟基、羧基、羰基以及碳氧化合物的分解。

图1 BC和SS中N、S元素的XPS分析Fig.1 XPS analysis of N and S elements in BC and SS

图2 BC与SS掺烧TG、DTG曲线Fig.2 TG and DTG curves of BC and SS co-combustion

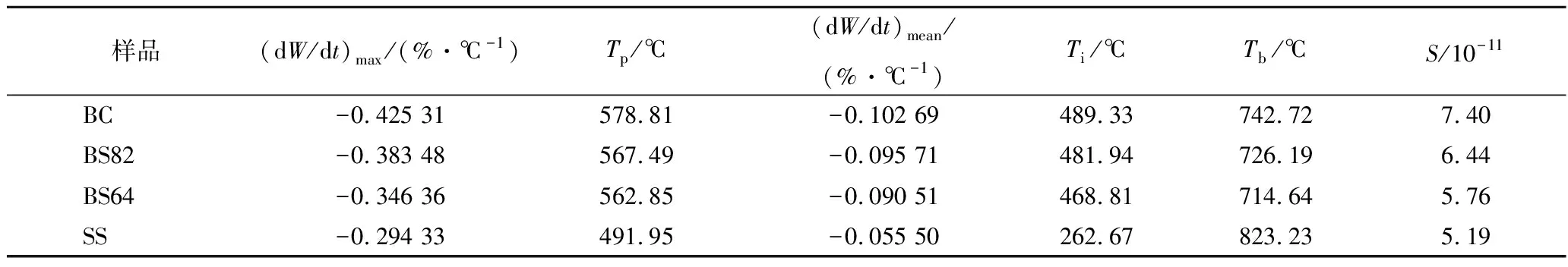

BC与SS单烧及掺烧的燃烧特性指数见表3,采用TG-DTG曲线切线法确定燃点Ti[15],燃尽温度Tb定义为试样失重占总失重99%时对应的温度。

表3 BC与SS混合样品在20 ℃/min下的燃烧指数

由表3可知,BC的着火温度为489.33 ℃,而污泥的着火温度为262.67 ℃,随着污泥比例由0%增加到40%时,掺烧燃点分别降低了8.61和20.52 ℃,这是由于污泥中有机物含量较高,受热易分解析出,在较低温度区间容易着火,导致在掺烧过程中,污泥中有机物先发生分解并释放热量,提高系统温度,因此促进了掺烧过程试样的着火特性,降低着火温度。此结果与唐子君等[16]研究结果一致。BC燃尽温度为742.72 ℃,SS的燃尽温度较高为823.23 ℃,这是由于污泥的灰分较高,其组成成分复杂,在高温条件下不稳定的化合物也随之发生分解,因此延长了样品完全反应时间。但在掺烧过程中,BS82和BS64的燃尽温度分别为726.19和714.64 ℃,掺烧过程的燃尽温度比单一样品低。说明掺烧过程在高温阶段存在较强的交互作用,提高其燃尽性能。而在掺烧过程中,由于BC中含有大量固定碳,在其达到燃点时剧烈燃烧,释放热量,提高传热效率,促进稳定性较高的无机化合物断键与重聚,因此缩短掺烧样品完全反应时间。

由表2污泥与煤灰成分分析可知,污泥中碱金属钠、钾含量高于烟煤,而Na、K在500 ℃开始挥发,其挥发率随温度的升高而增大[17-18]。另一方面,污泥灰成分分析可知,Fe2O3、MgO、CaO、SO3和P2O5高于烟煤,污泥单烧时,上述物质会与其他氧化物生成低熔点的共熔体而降低灰熔融温度[19-20]。因此,在高温阶段导致污泥缓慢失重,延长燃尽时间。而烟煤中SiO2含量较高,在掺烧过程中,含量较高的硅铝化合物抑制钠的释放,形成稳定的硅铝酸盐[4],因此掺烧过程中,使得污泥中的有机物含有碱金属钠、钾、钙盐可能与煤发生交互反应生成熔点较高的硅铝酸盐,促进无机矿物质转化为稳定的化合物,在高温下难以分解[15],使得掺烧样品燃尽提前。张文元、童敏等[4,18]也发现煤掺烧污泥掺烧过程的燃点与燃尽温度均随污泥添加比例的增加而降低。随着SS比例增加,掺烧的综合燃烧特性指数呈单调下降趋势,这与表3中最大质量变化速率和平均质量变化速率的变化规律相吻合,这是由于当烟煤掺烧一定比例污泥后,污泥中挥发分分解温度较低,使得掺烧样品中部分质量在低温阶段分解,因此导致高温阶段可燃物质质量减少,使得其掺烧最大质量变化速率降低。混合样品的水分和灰分含量升高,总体热值降低,同时高灰分在燃烧过程抑制热量传递,降低燃料的反应速率,导致掺烧综合燃烧性能降低。

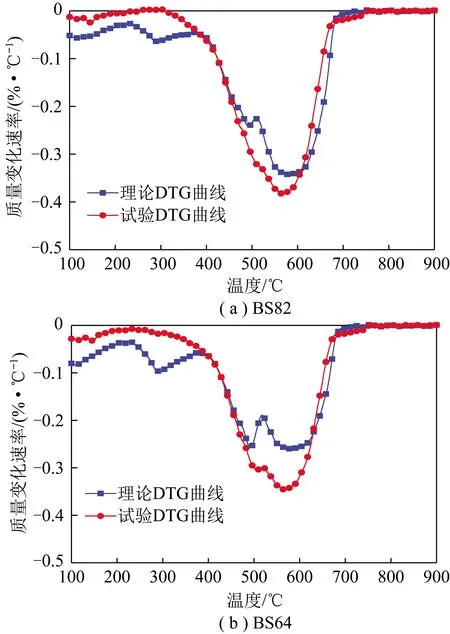

2.3 掺烧交互作用分析

BC和SS掺烧理论与试验DTG曲线如图3所示,可知污泥添加比例大于20%时,试验DTG曲线与理论DTG曲线存在明显差异。当温度小于300 ℃时,理论DTG曲线存在一个微小失重峰,但在试验掺烧过程中未发现明显失重,说明在300 ℃之前存在抑制作用,这主要是因为BC的质量分数较大,2个样品均匀混合,混合样品的表面大多由煤颗粒覆盖,在反应开始阶段通常是由样品表面活性较高的物质充当反应活性位点并发生反应,但由于BC分解温度偏向于高温,在低温阶段表面煤样与氧接触但未发生分解,且吸收热量,阻碍了热量进一步向污泥表面扩散,同时污泥含水率较高,加热过程中样品中水分蒸发吸收热量,降低样品表面温度,因此降低BC的反应活性。然而由活性较高的SS在其表面充当活性位点的物质量有限,导致其掺烧样品开始失重延后。但当样品达到燃点时,促进掺烧样品分解,最大质量变化速率增大,这是因为前期SS受热,其中有机物分解缓慢向外扩散,与表面氧接触燃烧,释放热量,促进热量由物质表面向内部传递,因此加速样品分解。在300~750 ℃,试验DTG曲线表明其掺烧存在显著的促进作用,掺烧的最大质量变化速率大于其理论值,燃烧速度更快、反应更剧烈,这主要是因为BC与SS样品发生分解的温度阶段差异,SS中挥发分先析出燃烧,增强热量向BC样品内部传递,使得样品的表面与内部存在较大的温度差,因此降低热量传递阻力,当BC达到燃点时,发生剧烈燃烧,导致其最大质量变化速率远大于理论质量变化速率。SS中含有碱金属和碱土金属,如Na、K、Ca和Mg,有助于催化自由基与煤焦之间的反应[21],从而提高掺烧的反应活性。污泥中具有较高的H/C比,其在受热时可以迅速分解且形成大量自由基(H和OH自由基等)。这些自由基会与煤的碳骨架结构及芳香化合物发生反应,促进煤氧化和气化反应[22]。夏紫薇等[19]指出污泥与煤掺烧交互作用可能是添加污泥在燃烧前期释放大量热量,并传递给煤,提高煤反应速度。因此,添加污泥促进了混合燃料固定碳的燃烧过程,提高其掺烧性能。

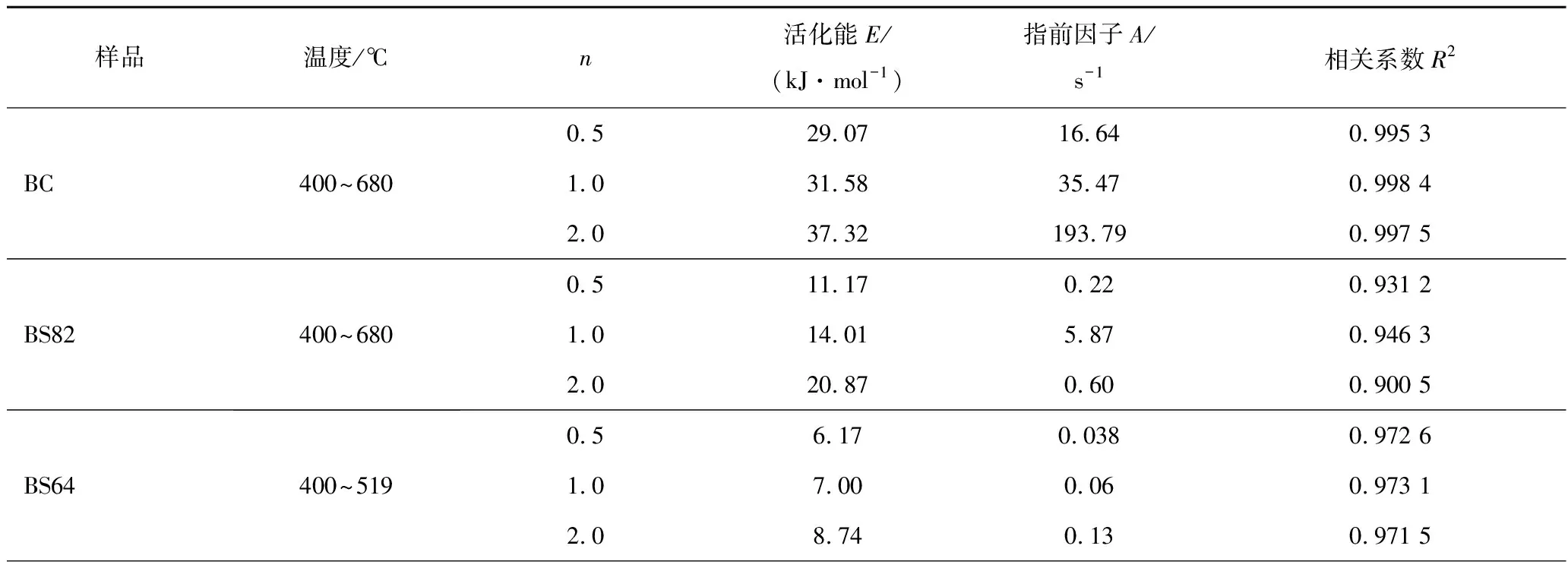

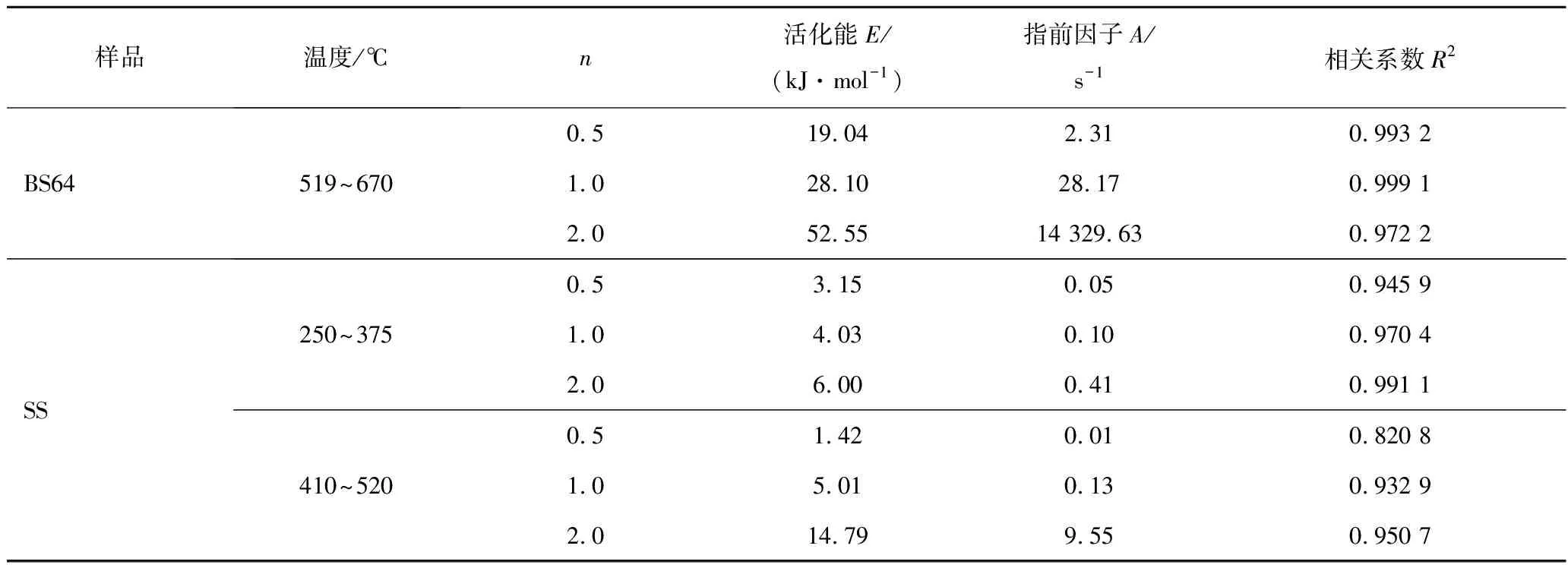

2.4 动力学分析

图3 BC和SS掺烧理论与试验DTG曲线Fig.3 Experimental and theoretical DTG curves of BC and SS co-combustion

表4 BC和SS单烧及掺烧动力学参数

续表

2.5 气体逸出特性分析

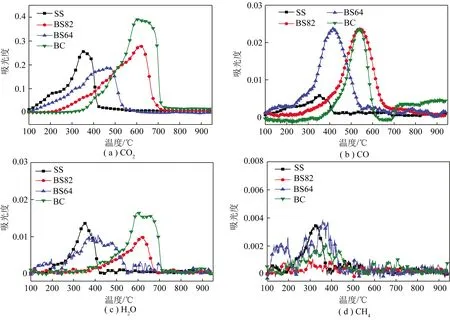

为探究燃烧过程中气态产物析出的特性,对SS、BC及其混合样品在升温速率20 ℃/min、空气气氛下进行热重-红外(TG-FTIR)联用试验。3 800~3 500 cm-1和1 600~1 300 cm-1对应H2O析出峰,3 100~2 750 cm-1对应CH4析出峰,2 400~2 240 cm-1、750~600 cm-1和2 240~2 060 cm-1对应CO析出峰,其中1 830、930、714和1 374 cm-1分别对应NO、NH3、HCN和SO2析出峰。图4为不同样品燃烧气态产物的FTIR吸收光谱随温度变化。

图4 煤与污泥掺烧的气体释放特性曲线Fig.4 Emission characteristics of BC and SS co-combustion

由图4可知,BC在300~400 ℃开始逸出CO2,在700~800 ℃时CO2析出完全。而对于SS燃烧,100~200 ℃开始有CO2及H2O的析出,此阶段对应SS中部分轻质挥发分的分解过程。在400 ℃左右时SS的CO2析出浓度达到最大值,在700 ℃时CO2已经析出完全,污泥的水分在450 ℃前完全析出,SS的CO释放集中在400 ℃前,随BC质量分数的增加,CO逸出曲线向高温区移动,这主要由于BC的分解温度在450 ℃以后。CH4逸出集中在200~450 ℃,此阶段为污泥主要分解阶段,产生大量的碳氢及碳氧化合物,可能造成其氧量不足而导致还原性气体逸出。而对于掺烧则介于BC和SS工况,在200 ℃左右即有CO2析出,主要由于污泥中部分轻质挥发分分解,在500 ℃左右时,烟煤中固定碳分解导致CO2大量析出。张文元等[4]指出500~700 ℃ CO2大量析出是由于脂肪族化合物、芳香族化合物、热分解后形成的不饱和烃等被氧化生成CO2。

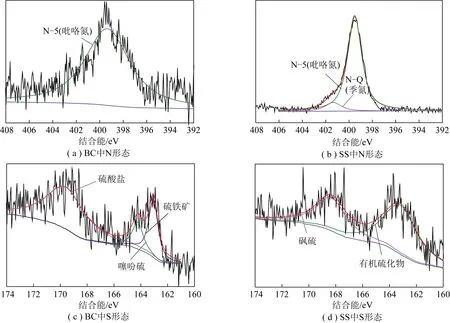

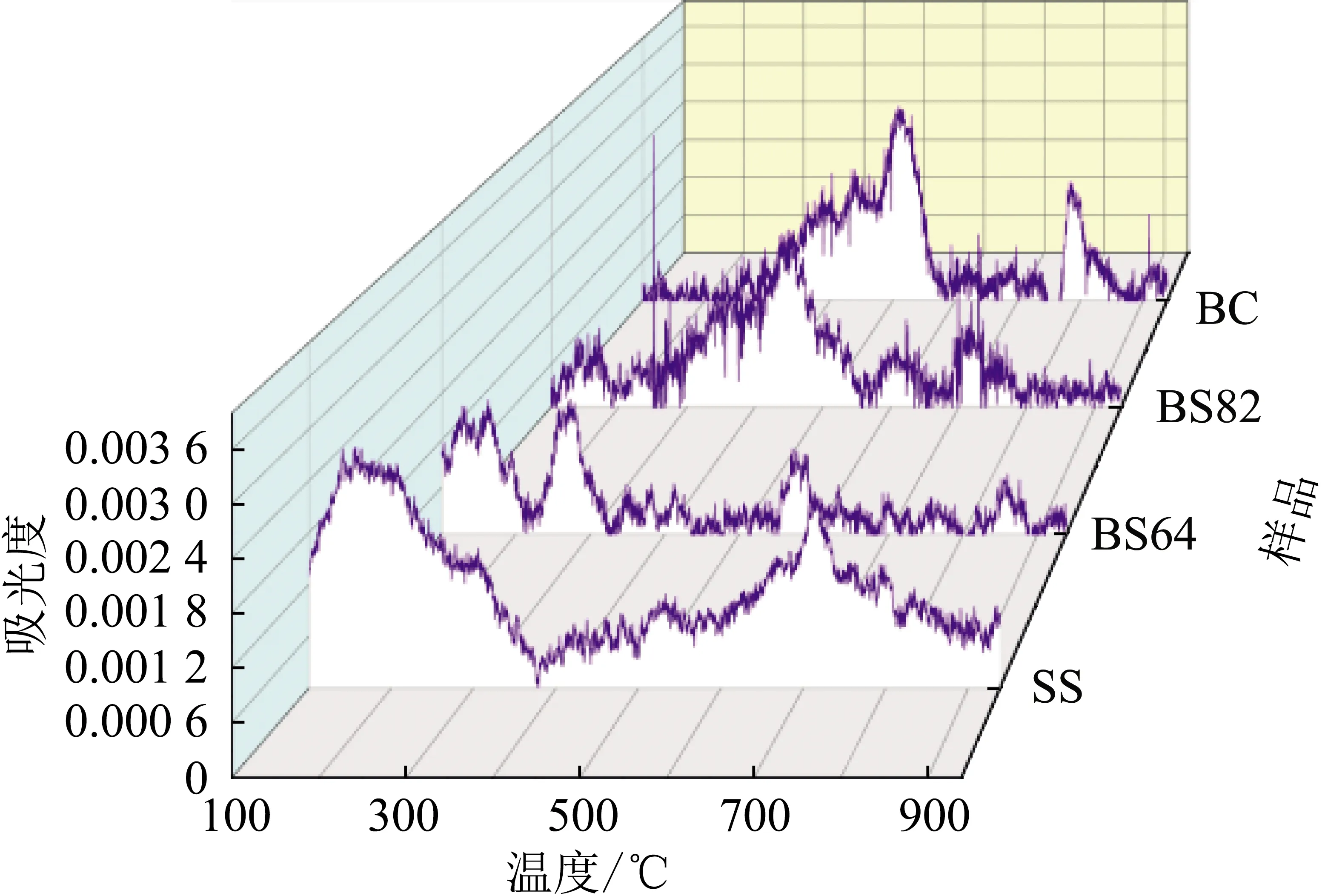

在BC、SS及掺烧过程着重关注了N、S污染物及其前驱体排放特性。图5为各样品燃烧的SO2析出特性。由图5可知,BC和SS的SO2析出特性存在较大差异,尽管2者的硫含量相近,但XPS结果表明,2样品中硫存在形态完全不同。从SO2析出曲线上可以看出,SS存在2个析出峰,其峰值温度分别在200 ℃和700 ℃左右,分别对应有机硫化物和砜硫的分解。XPS结果表明,污泥中的有机硫化物主要以烷基、芳香基-硫化物和多硫化物为主,而其中的硫烷和高价硫烷很不稳定,受热容易发生分解,分解产物进一步与氧气接触反应生成SO2[23],因此在低温段(<400 ℃)SO2大量逸出。污泥中的砜硫也较为复杂,其热稳定性主要取决于与—SO2—相连接的官能团的类型,之前已有研究报道了煤中几种主要砜硫的热稳定性[24],砜硫的分解温度一般低于650 ℃,可以与污泥SO2析出曲线中的第2个峰相对应。

图5 BC与SS燃烧及其掺烧SO2析出特性Fig.5 SO2 emission behavior of BC and SS co-combustion

BC中硫主要是硫酸盐(66.24%)和硫铁矿(21.97%),而噻吩硫仅占原煤总硫含量的11.79%。煤中硫酸盐主要是BaSO4、CaSO4·2H2O、CaSO4和FeSO4的混合物[25],其中BaSO4和CaSO4具有较高的热稳定性,其分解温度在1 200 ℃以上。而FeSO4的热稳定性较差,在500 ℃左右即会发生分解,生成Fe2O3、SO2和SO3。而BC中另一种主要的含硫物质硫铁矿(FeS2)的热分解温度也在600 ℃左右,因此推断BC的第1个SO2析出峰可能来自FeSO4及FeS2的分解产物与氧气的接触反应。而煤中有机硫通常可分为噻吩硫、亚砜硫和砜硫三大类,其组成和结构复杂,具有不同的热稳定性。相对而言,由于噻吩中的硫参与了环的共振[25],因此具有更好的热稳定性,更加难以被分解,通常其热分解温度要高于650 ℃,因此BC的第2个SO2析出峰可能是噻吩硫的分解产物与氧气接触反应生成的。而当污泥与烟煤掺烧时可以发现混合燃料的SO2析出特性介于2者之间,且可以很明显地看出在400 ℃以下的低温段有机硫化物分解与氧气接触氧化产生的SO2析出峰。已有结果报道指出煤中SO2释放集中在400~650 ℃,而污泥SO2释放集中在200~500 ℃。其中500~650 ℃产生的少量SO2可能来自于稳定的含S官能团(如芳香族、噻吩等) 与黄铁矿等无机硫的氧化[4]。此结果与本文一致。

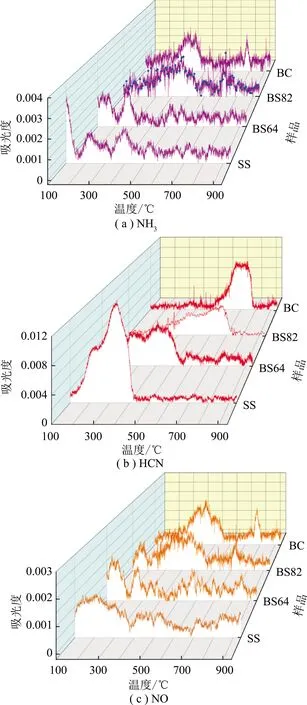

图6为BC与SS掺烧过程中NOx及其前驱体

图6 BC与SS燃烧及掺烧时气体析出特性Fig.6 Emission behavior of BC and SS co-combustion

(NH3和HCN)的析出特性。可知与常规煤燃烧不同,在污泥燃烧的气态产物中有少量NH3和HCN的逸出。BC单烧时,含氮气态产物主要以NO为主,包括少量的NH3和HCN。BC中的氮基本以吡咯氮(N-5)的形式存在。当温度高于350 ℃时,BC开始脱挥发分,同时吡咯氮(N-5)也会发生热裂解,释放出含氮前驱体,并与氧气反应生成NO,另一方面可能是由于有机 N/O 结构和 N/O 杂环化合物的分解产生NO[26]。同时由于煤焦中吡咯氮(N-5)具有较高的热稳定性,因此在700 ℃左右仍有NO析出。

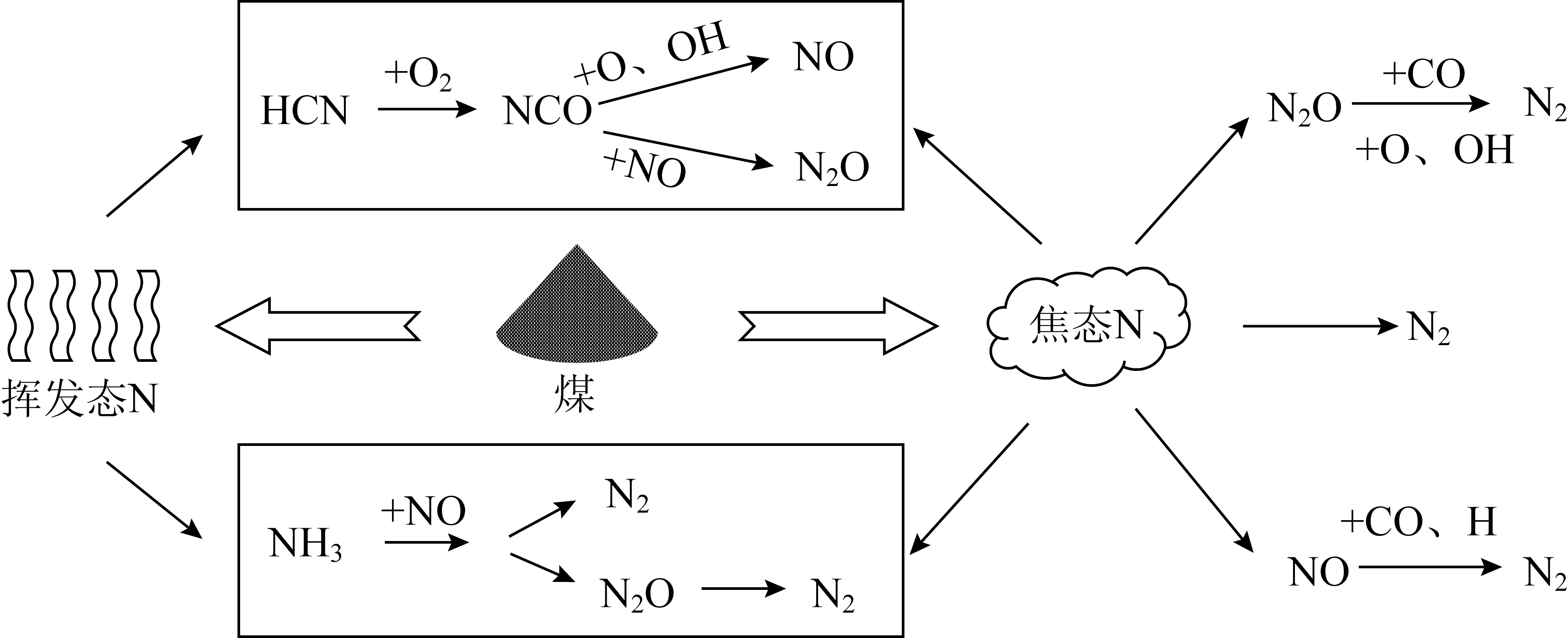

与BC相比,在SS单烧过程中含氮气态产物以HCN和NH3为主,NO浓度相对较低。由于SS的挥发分含量较高,其受热快速分解产生大量的碳氢及碳氧化合物,可能造成局部氧量不足,导致生成的HCN和NH3未能与氧接触氧化而逸出,另一方面,由于污泥中较低的固定碳含量,造成焦炭氮氧化生成NO的可能性较低。图7为固体燃料燃烧过程中NOx的均相生成路径图,由图7可知NO的另一主要来源是焦炭N与氧气反应,而污泥中的固定碳含量很低,仅为4.84%,因此焦炭N转化为NO可能性较低。

图7 BC和SS中NOx的均相反应简图Fig.7 Schematic diagram of homogeneous reaction of NOx in BC and SS

SS燃烧时的NH3析出量也高于BC,而NH3的主要生成路径有2条[27]:① 季氮(N-Q)的分解;② HCN的加H二次气相生成反应。污泥中的N含量是烟煤的4.3倍,同时还含有约9.42%季氮(N-Q),这使得污泥的NH3生成量要高于烟煤。从图6(b)可以看出HCN从150 ℃即开始析出,在350 ℃ 左右达到峰值,并在420 ℃左右完全析出,此阶段对应图2(b)中污泥DTG曲线的第2个失重峰。SS中HCN主要在低温段(<400 ℃)生成,主要是因为生成的HCN前驱体没有足够时间与O2接触发生二次反应,进一步被氧化生成NO或N2O,因此在SS缓慢升温燃烧过程中会有较高浓度的HCN。而在掺烧过程中,析出产物中既有NO也有HCN。以40%污泥掺烧工况为例,在150~550 ℃ HCN持续析出,而在300~550 ℃有一定量NO生成。而掺烧过程中,氮化物的排放强度低于2个单样的排放强度。

3 结 论

1)污泥样品的失重集中在560 ℃前,主要为水分蒸发、挥发分析出、挥发分燃尽及固定碳燃烧。而徐州烟煤分解的主要温度区间在400~750 ℃,主要为挥发分及固定碳燃烧。掺烧过程随污泥比例增加,燃点分别降低11.32 ℃和15.96 ℃。

2)在300~750 ℃,掺烧样品发生明显的交互作用,提高其燃烧性能,促进其燃尽。添加20%、40%污泥的掺烧样品燃尽温度比徐州烟煤分别下降16.53 ℃和28.08 ℃,比单一污泥下降97.04 ℃和108.59 ℃。添加污泥掺烧提高了BC的反应活性,掺烧反应活化能随污泥添加比例的增加而降低,掺烧反应机理与BC一致。

3)污泥中氮以吡咯氮和季氮为主,燃烧过程主要以NH3和HCN形式逸出;而烟煤污染物释放集中在高温阶段(>350 ℃),氮主要以NO的形式逸出。在掺烧过程中,氮化物逸出强度均比2个单一样品低。污泥中硫元素主要以热稳定性较差的非芳香硫类的有机硫化物形式存在,低温段(<400 ℃)会发生分解,并与氧接触反应生成SO2。而烟煤中硫主要以稳定性较好的无机硫化物形式存在,在高温阶段(>350 ℃)分解释放SO2。