天然气水合物储层改造泡沫水玻璃浆液及其固结体性能研究

彭赛宇,马纪英,孙友宏,2,李胜利,郭威,王晓初

(1.吉林大学建设工程学院,吉林长春,130026;2.中国地质大学(北京) 工程技术学院,北京,100083)

天然气水合物是一种新型能源,可在低温高压条件下稳定存在,一般分布于海底沉积物和陆地永久冻土中[1]。全球天然气水合物资源量巨大,据估算其碳含量可达已探明化石燃料总含碳量的2倍[2]。天然气水合物主要由水分子与轻烃分子等组成,故而燃烧产物简单且不产生有害气体,同时1 m³天然气水合物分解后可得到164 m³天然气[3]。因此,天然气水合物具有储量大、能量密度高和绿色清洁的特点,极具开采价值,其勘探开发对保障国家能源安全具有重要战略意义。降压法是将储层压力降至天然气水合物相平衡压力之下,促使水合物分解,是使用最多的一种天然气水合物开采方法[4-5]。降压法具有开采成本低、工艺简单的特点,但单纯使用该方法产气效果并不理想,且容易引起海底滑坡等地质灾害。常见的水合物开采方法还有热激发法、注化学抑制剂法与CO2置换法,这些方法操作成本较高,向地层注入化学试剂易引起环境污染,而CO2置换法工艺更复杂,较难满足实际开采需求[6-8]。近年来,我国研究人员提出固态流化的开采方法,试采工程验证了其原理可行性[9]。

目前,天然气水合物的开发仍处于试采阶段,存在单井产气量低、稳产时间短、开采范围小等问题,亟需开采技术的完善与突破[10],储层改造是实现天然气水合物高效开发的重要技术手段[11]。目前,国内外的低渗油气藏主要采用压裂技术进行储层改造[12],在页岩气、致密气等非常规油气开采工程中,储层改造技术取得了良好成果[13-15]。相比非常规油气储层,我国南海海域水合物为泥质粉砂型储层,具有弱胶结、未成岩、强度低和渗透率低等特点,储层地质属性和力学性质独特[16-17]。由于水合物的分解和地应力的长期作用,常规储层改造技术实施后存在着储层强度降低、改造裂缝闭合的问题,最终可能导致改造失效。因此,需要开展天然气水合物储层结构改造基础实验研究,进而开发适用于泥质粉砂型水合物储层的改造技术。当前,关于天然气水合物储层改造方法的报道较少,研究人员仅对储层压裂、储层高压注浆等方法进行了初步探索。赵建忠等[18]提出利用水力压裂的方法开采水合物;祝道平等[19]论证了利用高能气体压裂技术开采天然气水合物的可行性;SUN 等[20]提出通过CO2注入改造水合物盖层的储层,在提高产气效率的同时具有封存CO2、保护地层稳定性的意义。除此之外,还包括热流体压裂、超临界CO2压裂技术等[21-22],但这些技术均需在水合物储层验证其可行性。

由于天然气水合物开发过程伴有显著的储层强度变化,仅采用清水或者气体作为储层改造的“浆液”,难以构建长效的导流通道。吴文兵等[23]提出采用旋喷法加固天然气水合物储层的技术,但是这种改造并不能提高产气量;孙友宏等[24]采用高压注泡沫水泥砂浆改造海洋泥质细粉砂天然气水合物储层,该方法通过劈裂注浆在储层内构建网状骨架结构,可同时提高储层的渗透性和强度,达到安全高效开发的目标。因此,劈裂注浆改造有望成为天然气水合物储层增渗和增强的有效技术手段,浆液配方及其相关性质是构建天然气水合物储层劈裂注浆改造技术的关键。随着注浆技术的快速发展,已逐渐形成水泥类、黏土类、水玻璃类、环氧树脂类、丙烯酰胺类与聚氨酯类等多种浆液材料[25],但上述注浆材料并不能满足天然气水合物储层劈裂注浆改造的需要。

本文作者以水玻璃类浆液为基础,开展天然气水合物储层改造泡沫水玻璃浆液及固结体性能测试实验,研究不同配制方法和组分配比条件下,浆液的可注性以及浆液固结体的孔隙度、渗透率、强度等,初步得出天然气水合物储层劈裂改造浆液配方与性能调控方法,为储层改造提供基础实验数据和方法。

1 实验设计

1.1 基础浆液配方的选定

水玻璃浆液黏度低、渗透性好、价格低且无毒,但浆液固结体强度较低、耐久性较差且渗透性差[26],因而不可直接在水合物储层改造工程中使用,需要添加其他组分来改善浆液性质。夏春蕾等[27]提出使用占水玻璃质量为10%的三乙酸甘油酯作为水玻璃浆液的固化剂,浆液中加入占水玻璃质量为0.6%的十二烷基苯磺酸钠(SDBS),具有较好的注浆效果。本实验研究通过加入沸石提高固结体强度,同时选取合适的发泡剂与稳泡剂配制泡沫液,进一步提高固结体渗透率。各种组分按照一定顺序混合后制成泡沫水玻璃储层改造浆液。

1.2 实验材料与仪器

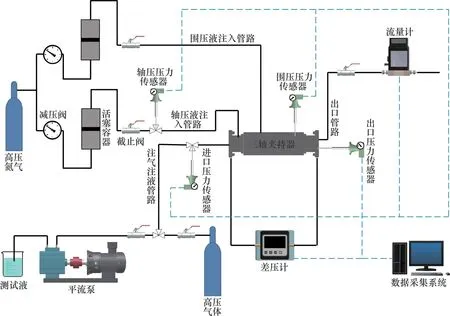

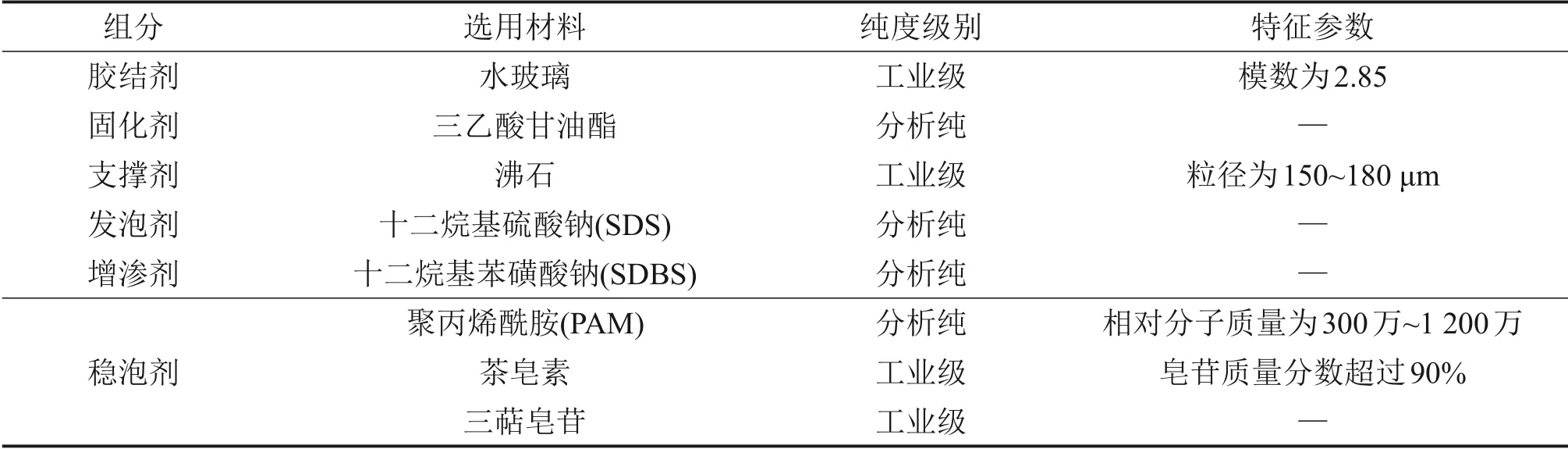

表1所示为泡沫水玻璃浆液各组分与对应参数。本研究搭建了水玻璃改造浆液的测试装置,如图1所示,该装置以三轴夹持器为主体设备,配以加压、注液注气与数据采集模块,能够同时对试样施加轴压与围压,模拟水合物储层压力环境,测试固结体渗透率。

图1 渗透率测试装置示意图Fig.1 Schematic diagram of permeability testing device

表1 泡沫水玻璃浆液组分与对应参数Table 1 Components and corresponding parameters of foamed water glass slurry

1.3 实验流程与方法

浆液与固结体性能测试实验流程如图2所示,由图2可见:

图2 浆液与固结体性能测试实验流程图Fig.2 Flow chart for testing performance of slurry and its consolidation

1)配制浆液,以水玻璃(硅酸钠质量分数为50%)为主剂,加入三乙酸甘油酯(占水玻璃质量10%)和十二烷基苯磺酸钠(占水玻璃质量0.6%);配制泡沫液,将质量分数为1%的十二烷基硫酸钠(SDS)及不同种类稳泡剂溶于蒸馏水,高速搅拌制成。

2)向水玻璃浆液中加入泡沫液(占水玻璃质量的30%)。

3)加入不同质量的沸石,混合搅拌,搅拌机转速为800 r/min。

以完全混合时刻为起始计时起点,以浆液呈现不流动状态时刻为终点,起始点与终点的间隔即为浆液固化时间。从起始点开始,每隔5 min测试1次浆液黏度,黏度发生突变后倒模,制成2种圆柱体试样,直径×高度分别为50 mm×100 mm 与25 mm×60 mm,室温下养护3 d后,前者用于强度和渗透率测试,后者用于核磁测试。改变稳泡剂种类与质量分数、沸石添加量与搅拌方式(螺旋大桨搅拌和二叶小桨搅拌),研究浆液与固结体性能变化规律。

2 浆液及固结体性质

2.1 浆液性质

浆液可注性是天然气水合物储层劈裂注浆工艺的重要指标,浆液的黏度和固化时间是评判浆液可注性的重要依据。

2.1.1 浆液黏度

图3所示为泡沫水玻璃浆液黏度随时间变化关系(三萜皂苷质量分数为0.5%,沸石添加量为60%,二叶小桨)。由图3可知:泡沫水玻璃浆液初始黏度较低,且增长缓慢,到某一时刻黏度突增,然后迅速固化,具有水玻璃基础浆液的瞬凝特征。在储层劈裂注浆改造过程中,这种性能有利于注浆并形成稳定的扩散半径。

图3 浆液黏度随时间变化关系Fig.3 Variation of slurry viscosity with time

以10 min 测得黏度为早期黏度,实验测定添加PAM、三萜皂苷和茶皂素3 种稳泡剂的浆液的早期黏度(稳泡剂质量分数为0.5%,沸石添加量为50%,二叶小桨)分别为158,125 和125 mPa·s。当稳泡剂质量分数较低时,三萜皂苷与茶皂素对浆液早期黏度的影响可忽略,而添加PAM 的浆液黏度略高。三萜皂苷和茶皂素质量分数为0.1%和0.3%时,浆液配伍性差、固结体变形严重,故而对比时稳泡剂质量分数选用0.5%。使用PAM的浆液有助于制成形状规则的固结体,故后续实验均选用PAM作稳泡剂。

图4所示为浆液早期黏度随PAM 质量分数和沸石添加量变化关系(二叶小桨)。由图4(a)可见:当沸石添加量为60%时,浆液早期黏度随着PAM质量分数增加而增加,这是因为PAM 也是一种常用的增黏剂,溶于水后呈网状,PAM 质量分数越高,分子间摩阻力越大,溶液黏度越高。由图4(b)可见:当PAM质量分数为0.3%时,浆液早期黏度随着沸石添加量增加而增加,这是由于沸石增加时,浆液内部摩擦力增大,黏度计转子在测试时受到的阻力也相应增加,因而表现为黏度增加。

图4 浆液早期黏度随PAM质量分数和沸石添加量变化关系Fig.4 Variation of early viscosity of slurry with PAM mass fraction and zeolite addition

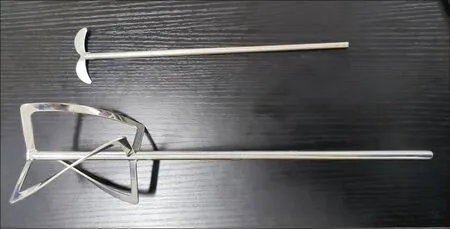

图5所示为不同搅拌桨配制的浆液早期黏度(沸石添加量为60%),图6所示为这2 种搅拌桨实物图。由图5可见:相较于使用二叶小桨,使用螺旋大桨时,浆液的早期黏度要显著提高。因为螺旋大桨的搅拌范围更大,搅拌强度更高,搅拌时浆液组分混合更好,胶凝剂和固相颗粒更易结合,导致内部阻力增大,从而表现出更高的黏度。

图5 不同搅拌桨配制的浆液早期黏度Fig.5 Early viscosity of slurry prepared by using different stirring paddles

图6 二叶小桨(上)与螺旋大桨(下)实物图Fig.6 Picture of two-blade small stirring paddle(top)and large propeller(bottom)

2.1.2 浆液固化时间

本实验固定水玻璃模数、质量分数和用量以及固化剂的用量,这些因素对浆液固化时间起决定作用,其他因素对浆液固化时间的影响较小。图7所示为浆液固化时间随沸石添加量变化关系(PAM 质量分数为0.3%,二叶小桨)。由图7可见:当沸石添加量增加时,浆液固化时间无明显变化。在实验过程中,采用不同沸石添加量、稳泡剂种类与质量分数以及搅拌桨类型时,浆液固化时间基本在30 min左右。

图7 浆液固化时间随沸石添加量变化关系Fig.7 Variation of slurry consolidation time with zeolite addition

2.2 固结体性质

在浆液黏度和固化时间分析的基础上,测定浆液固结体的性能,主要考察固结体渗透率、固结体孔隙度、孔隙结构以及固结体的单轴/三轴抗压强度。表2所示为使用不同类型搅拌桨所得固结体的渗透率和单轴抗压强度,表3所示为不同配方固结体的渗透率、孔隙度和三轴抗压强度(二叶小桨)。

表2 使用不同类型搅拌桨所得固结体的渗透率和单轴抗压强度Table 2 Permeability and uniaxial compressive strength of consolidation body with different types of stirring paddle

表3 不同配方固结体的渗透率、孔隙度和三轴抗压强度Table 3 Permeability,porosity and triaxial compressive strength of consolidation body with different formulations

2.2.1 固结体渗透率

图8所示为固结体渗透率随PAM 质量分数和沸石添加量变化关系(二叶小桨)。由图8(a)可见:当沸石添加量为60%时,PAM质量分数从0.1%增加到0.5%,固结体渗透率下降幅度很大,从149×10-3μm2降至1×10-3μm2以下。这说明较低质量分数的PAM 更有利于形成稳定的泡沫,从而在固结体形成连通孔道,增加固结体的渗透性,而较高质量分数的PAM 则不利于增加固结体的渗透性。由图8(b)可见:当PAM 质量分数为0.3%时,沸石添加量从50%增大到80%,固结体渗透率先增大后减小;当沸石添加量为60%时,固结体渗透率最高(45×10-3μm2),这是由于沸石添加量变化可能引起固结体内部孔隙度与孔隙连通性的变化。

图8 固结体渗透率随PAM质量分数和沸石添加量变化关系(二叶小桨)Fig.8 Variation of permeability of consolidation body with PAM mass fraction and zeolite addition(two-blade small stirring paddle)

由表2可见:相较于二叶小桨,使用螺旋大桨得到的浆液固结体渗透率提升了10 倍以上,固结体渗透率最高可超过1.6 μm2。这是因为螺旋大桨搅拌直径接近二叶小桨的2倍,搅拌高度可达二叶小桨的10倍,搅拌范围更大,搅拌强度显著提高,搅拌过程浆液中气泡量远远高于使用小桨搅拌的浆液中气泡量,最终形成的固结体孔隙度更大、孔隙连通性更好,表现为渗透率更大。

2.2.2 固结体孔隙度和孔隙结构

从表3可知:所得浆液固结体的孔隙度均在20% 左右,S1 固结体的渗透率达到了149×10-3μm2,浆液配方具有一定实用价值。对于具有相同PAM 质量分数的固结体样品,沸石添加量增大,孔隙度略降低。尽管样品孔隙度差别不大,但样品渗透率存在明显差别,这说明引起固结体渗透率变化的因素不仅包括孔隙度,还包括孔隙连通性。为了进一步验证这一思路,通过核磁共振分析仪器测定饱水固结体的孔隙结构,得到圆柱形样品(直径×高度为25 mm×60 mm)的T2谱以及切片成像图。图9所示为固结体的T2谱测试结果。由图9可见:固结体的弛豫时间基本在100 ms 以上,内部所含孔隙尺寸较大[28]。加入泡沫液后,大孔隙的比例增大、孔隙分布更均匀,在一定程度上提高了固结体的渗透率。图10所示为固结体的切片成像图。从图10可见:泡沫水玻璃浆液固结体内部存在着大量孔隙,且孔隙连通性较好。因此,通过调整配方有望进一步提升固结体渗透率,最终满足储层改造增渗的需求。

图9 固结体的T2谱测试结果Fig.9 T2 spectrum results of consolidation body

图10 固结体的切片成像图Fig.10 Slice images of consolidation body

2.2.3 固结体抗压强度

1)单轴抗压强度。

图11所示为固结体单轴抗压强度随PAM质量分数和沸石添加量变化关系(二叶小桨)。由图11(a)可见:当沸石添加量为60%时,PAM 质量分数从0.1% 增加到0.5%,固结体单轴抗压强度从0.76 MPa 增至1.08 MPa。这可能是由于具有较高质量分数PAM 的浆液中泡沫量较少,导致最终形成的固结体孔隙度较小,而能承压的固相颗粒比例则相对较高,因而试样单轴抗压强度较高。由图11(b)可见:当PAM质量分数为0.3%时,沸石添加量从50%增加到80%,固结体单轴抗压强度先增加后减小,当沸石添加量为60%时,固结体强度最低(0.9 MPa)。这与图8(b)中渗透率随沸石添加量变化结果完全相反,表现为渗透率高则单轴抗压强度低。这是由于沸石添加量变化引起了固结体内部孔隙度与连通性变化,固结体内部孔隙更多、连通性较好时,颗粒之间的胶结效果变差,固结体强度降低,同时由于固结体孔隙度差别较小,其强度差距也较小。

图11 固结体单轴抗压强度随PAM质量分数和沸石添加量变化关系Fig.11 Variation of uniaxial compressive strength of consolidation body with PAM mass fraction and zeolite addition

此外,搅拌方式和强度对浆液固结体也有较大影响。由表2可见:相较于二叶小桨,使用螺旋大桨得到的浆液固结体单轴抗压强度明显下降。螺旋大桨搅拌范围大,搅拌强度高,因而浆液中气泡量远远高于小桨搅拌配制的浆液中气泡量,最终固化形成的固结体孔隙度大、强度低。使用螺旋大桨最终制得固结体渗透率可达1 μm2以上,对于中国南海低渗水合物储层,可将其渗透率提升2~3个数量级,但其强度不足1 MPa,仍需进一步调整配方,达到同时增渗增强目标。

2)三轴抗压强度。

从表3可见:加入泡沫液可使浆液固结体的三轴抗压强度降低50%以上。这是由于引入泡沫液导致浆液中水分和泡沫增加,一方面胶凝材料水玻璃被稀释,降低固结体强度;另一方面,增加泡沫导致固结体多孔,也使固结体强度降低。图12所示为不同配方固结体的三轴抗压强度和渗透率。由图12可见:改变沸石添加量(60%~80%)以及泡沫液中PAM质量分数对三轴强度无明显影响,但对渗透率有显著作用。原因可能在于这2个参数的小幅改变,可直接影响到固结体内部孔隙的连通性。固结体三轴力学强度主要与沸石和水玻璃的强度以及孔隙度等有关,孔隙通道数量略增加,对强度无明显影响,但对渗透率的提升有较大作用。图13所示为不同配方固结体的应力-应变曲线。由图13可知:不加泡沫液时,固结体受压呈明显的应变软化特性,而加入泡沫液时,这种性质并不突出,在应力达到峰值后,形变仍持续发生,但应力降低幅度较小。

图12 不同配方浆液固结体的三轴抗压强度和渗透率Fig.12 Triaxial compressive strength and permeability of consolidation body with different formulations

图13 不同配方固结体的应力-应变曲线Fig.13 Stress-strain curves of consolidation body with different formulations

3 结论

1)泡沫水玻璃浆液早期黏度较低且增长缓慢,具有传统水玻璃浆材的瞬凝特性,浆液早期黏度主要受沸石添加量和搅拌强度影响,固化时间稳定可控。

2)泡沫水玻璃浆液固结体的渗透率随PAM 质量分数(0.1%~0.5%)升高而降低;当沸石添加量为60%时,高强度搅拌制得浆液固结体内部孔隙连通性较好,孔隙较大,固结体渗透性可达1.6 μm2以上;沸石添加量和PAM 质量分数的改变对孔隙连通性有明显作用,能有效改善固结体的渗透性。

3)沸石添加量(60%~80%)和PAM 质量分数(0.1%~0.5%)对泡沫水玻璃浆液固结体的单轴抗压强度影响较大,而对三轴抗压强度影响较小,稳定在2 MPa左右。

4)获得储层改造用泡沫水玻璃浆液初步配方:水玻璃质量分数为50%,三乙酸甘油酯与水玻璃质量比为0.1,SDBS 与水玻璃质量比为0.6%,泡沫液与水玻璃质量比为0.3(泡沫液中含质量分数1%的SDS 和0.1%的PAM),沸石添加量为60%,采用小叶搅拌。在此配方下的浆液可注性好,浆液固结体渗透率可达149×10-3μm2,三轴抗压强度为1.9 MPa。