有机工质离心透平叶轮的强度校核

宋艳苹,刘海燕

(河南城建学院,能源与建筑环境工程学院,河南 平顶山 467036)

离心透平是一种新型膨胀机,工质体积流量沿着流动方向不断增大,而通流截面也不断增大,具有气动与几何相匹配的特征,可减小子午面扩张,甚至设计为等叶高直叶片,流动几乎没有三维效应。用于工质比容变化较大的有机朗肯循环系统具有显著优势。离心透平是高速旋转机械,不仅要具备良好的气动性能,还要满足合格的强度保证安全性。本文针对文献[1]中以R123为工质的有机工质离心透平,校核了叶轮强度。

叶轮在工作状态下受到多种荷载,包括高速旋转产生的离心力、温度不均匀产生的热应力、压差力等。传统的强度校核方法是将叶轮近似为若干等厚部分,采用二次计算法计算叶轮应力,此方法求解原理简单,但是结果并不精确。随着计算机技术的发展,采用有限元方法来进行叶轮强度分析越来越普遍[2]。河海大学Zhang F[3]等采用流固耦合的方法对水轮机叶轮进行静应力和动应力分析。结果表明:最大应力出现在叶根和轮毂的交界面,最大变形出现在叶顶尾缘处。Zheng[4]采用流固耦合的方法对水轮机进行应力和应变分析,结果表明:最大应力出现在叶片与法兰的连接处,最大形变出现在叶片外缘处。兰州理工大学艾丽昆[5]对透平膨胀机叶轮的应力进行了分析,结果表明:影响应力的主要因素是离心力和温差应力。

本文基于应力分析采用有限元法对有机工质离心透平叶轮进行安全校核,分析影响应力的主要因素,并判断其强度是否满足要求。

1 离心透平叶轮几何结构

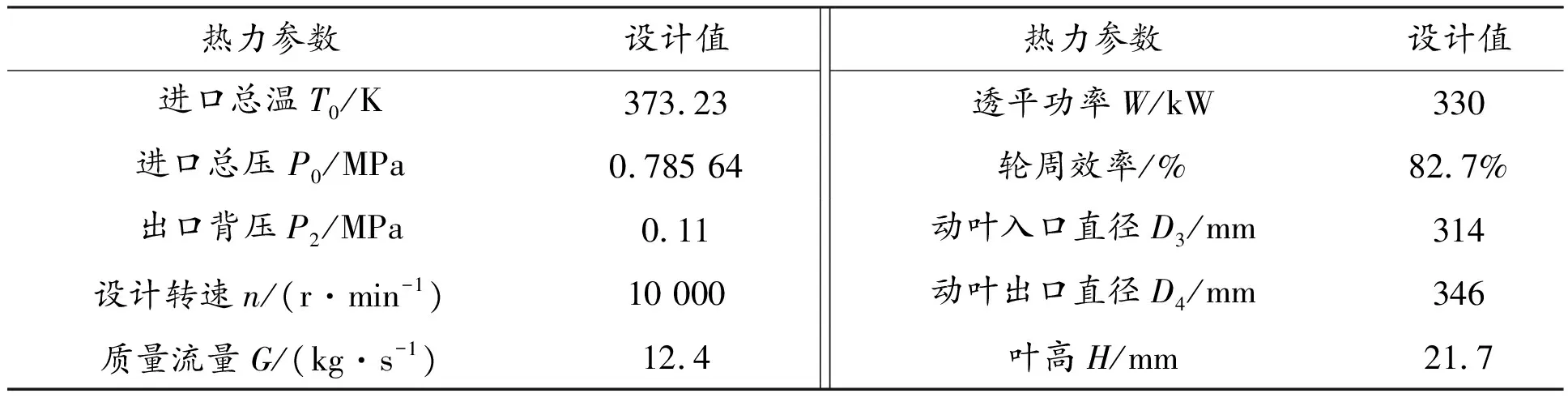

文献[1]中的有机工质离心透平以R123为工质,为单级跨音速透平,设计工况下效率为82.7%。透平动静叶片为等叶高直叶片,热力参数和动叶几何参数见表1。

表1 离心透平热力参数[1]

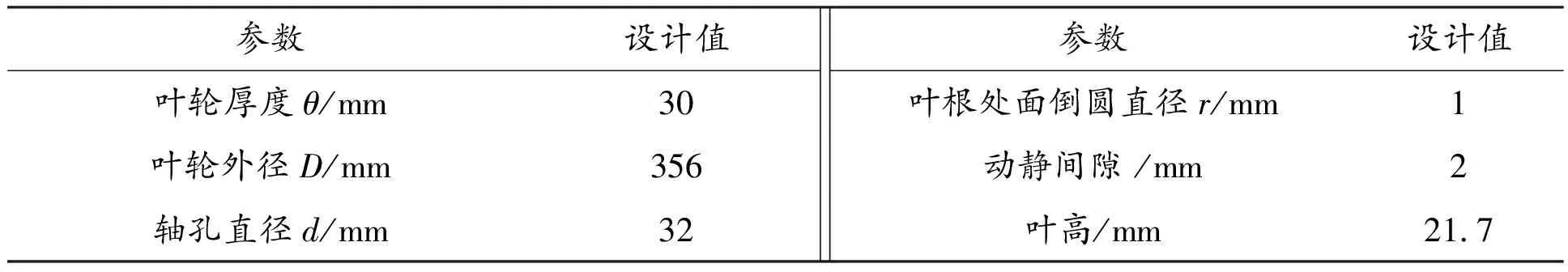

整机通流部分结构及叶轮结构见图1、图2。叶轮由轮盘和叶片组成,进气方式为单向进气,轮盘为悬臂式结构,动叶均匀圆周阵列在轮盘上,轮盘的轮毂形状结合进气道的设计确定,轴的设计按照机械设计标准进行估算[6]。为了避免叶根与轮盘接触位置发生应力奇异现象(即网格趋于无穷小时,应力趋于无穷大),影响计算精度,在叶根与轮盘接触处通过面倒圆连接,建模过程中不考虑加工制造焊接等造成的误差,叶轮主要几何参数见表2。

图1 离心透平通流部分结构图

图2 叶轮结构示意图

表2 有机工质离心透平叶轮的主要几何参数

2 有限元模型

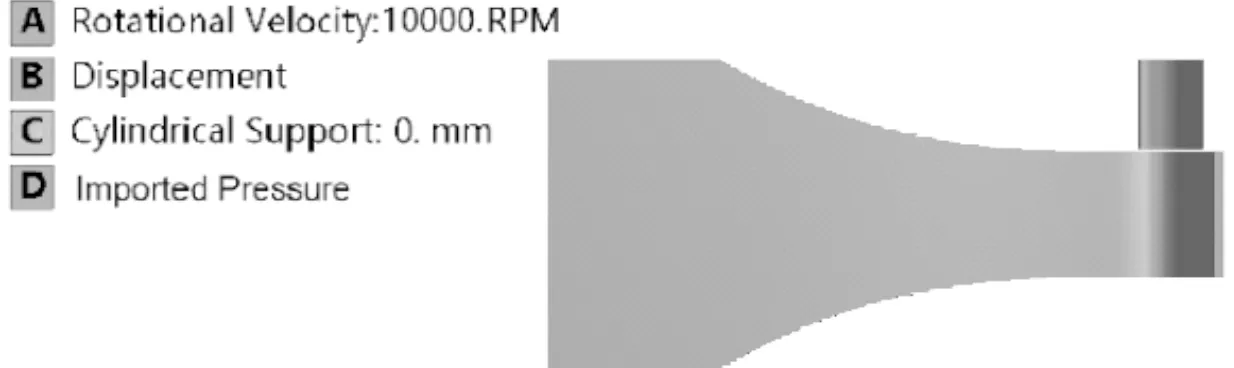

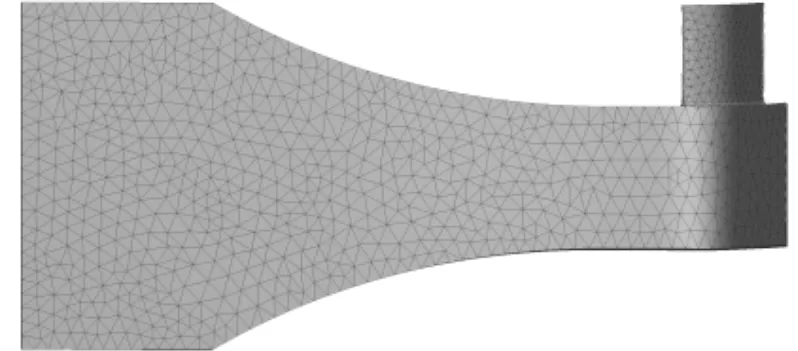

基于模型的循环对称性,选取叶轮整体结构的1/71个扇区作为研究对象,计算叶轮应力和应变,有限元模型见图3。叶轮属于结构复杂的实体,单元类型一般选择带中间节点的四面体单元Solid92、Solid187等。Solid187是一个高阶三维10个中间节点模型[7],精度较高,可以更好地模拟形状复杂的不规则模型,本文网格单元类型选用Solid187。采用自由划分法生成网格,网格全局尺寸为3 mm,对叶片及叶片与轮盘倒圆连接处的网格进行局部加密,网格示意如图4。

图3 有限元模型

图4 网格示意图

叶轮在工作时处于高速旋转状态,承担载荷主要有离心力、流体压力以及温度不均产生的热应力等。由于有机工质离心透平工作温度低,工质在透平中温度变化较小,忽略热应力的影响。叶轮载荷主要包括两个部分:(1) 叶轮本身高速旋转产生的离心力;(2) 叶轮受到的流体压力。

离心力通过离心场加载到叶轮上,即通过给定全局圆周速度加载离心力。叶轮加载流体压力的方法通过流固弱耦合的方式加载[8],通过多场求解器,将文献[1]中的数值模拟气动分析计算结果中的流体压力加载到叶片表面。叶轮置于全局圆柱坐标系下,约束条件为约束轮盘轴孔的切向位移和轴向位移[9]。

由于有机朗肯循环系统热源温度低,有机工质离心透平最高工作温度低于150 ℃。对材料耐高温性能要求较低,材料选择主要考虑是否满足强度要求。常用于透平叶轮的材料有合金钢、铝合金和钛合金。本文针对这3种材料,分别分析离心透平叶轮的强度。

表3为3种材料的物理性能参数,其中密度、杨氏模量、泊松比为ANSYS材料属性数据库的默认定义值。但是在合金材料中,添加合金元素不同,材料强度差别较大,本文叶轮选用合金材料型号分别为:合金钢材料(34CrNi3Mo或35CrMoWV),铝合金为变形合金(2×××系或7×××系),钛合金材料选择为TC4或TC6,屈服强度值见表3。

表3 叶轮材料物理性能参数

合金材料通常为塑性材料,其破坏形式多为塑性屈服,对叶轮机械的强度校核主要考虑屈服极限、蠕变极限和疲劳强度极限,当叶轮工作温度较低时,采用屈服极限对叶轮强度进行校核。常用的塑性屈服理论是形状改变比能理论。

形状改变比能理论又称第四强度理论,认为塑性材料屈服失效是由畸变能密度超限引起的,当材料的畸变能密度达到塑性材料的极限值时,材料就会屈服失效。本文对有机工质离心透平的叶轮进行强度校核时采用Mises屈服条件,即Mises等效应力值σi为:

(1)

3 有机工质离心透平叶轮应力与应变分析

3.1 流体压力加载前后计算结果分析

在额定转速下,叶轮选择合金钢、铝合金、钛合金3种材料,分别计算了在不考虑流体压力、只考虑离心力和同时考虑离心力与流体压力共同作用下的等效应力与变形量。

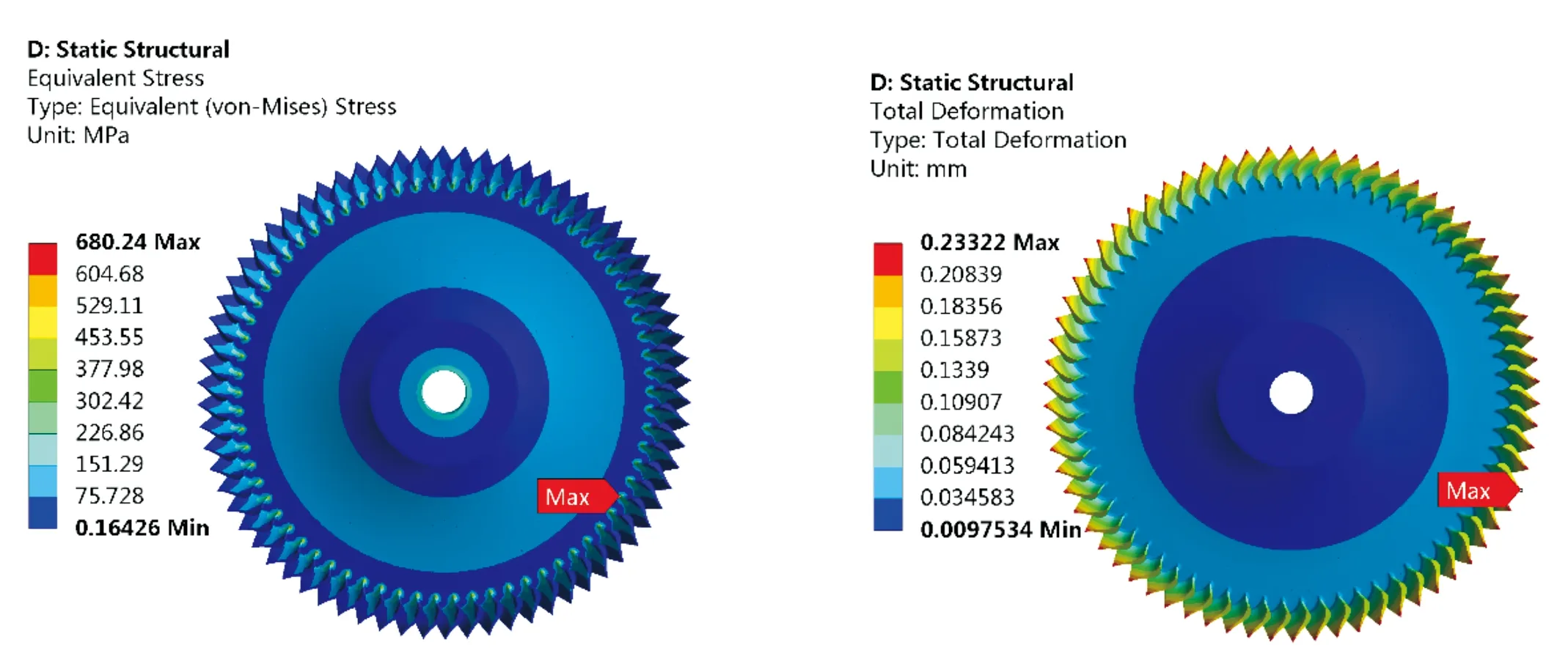

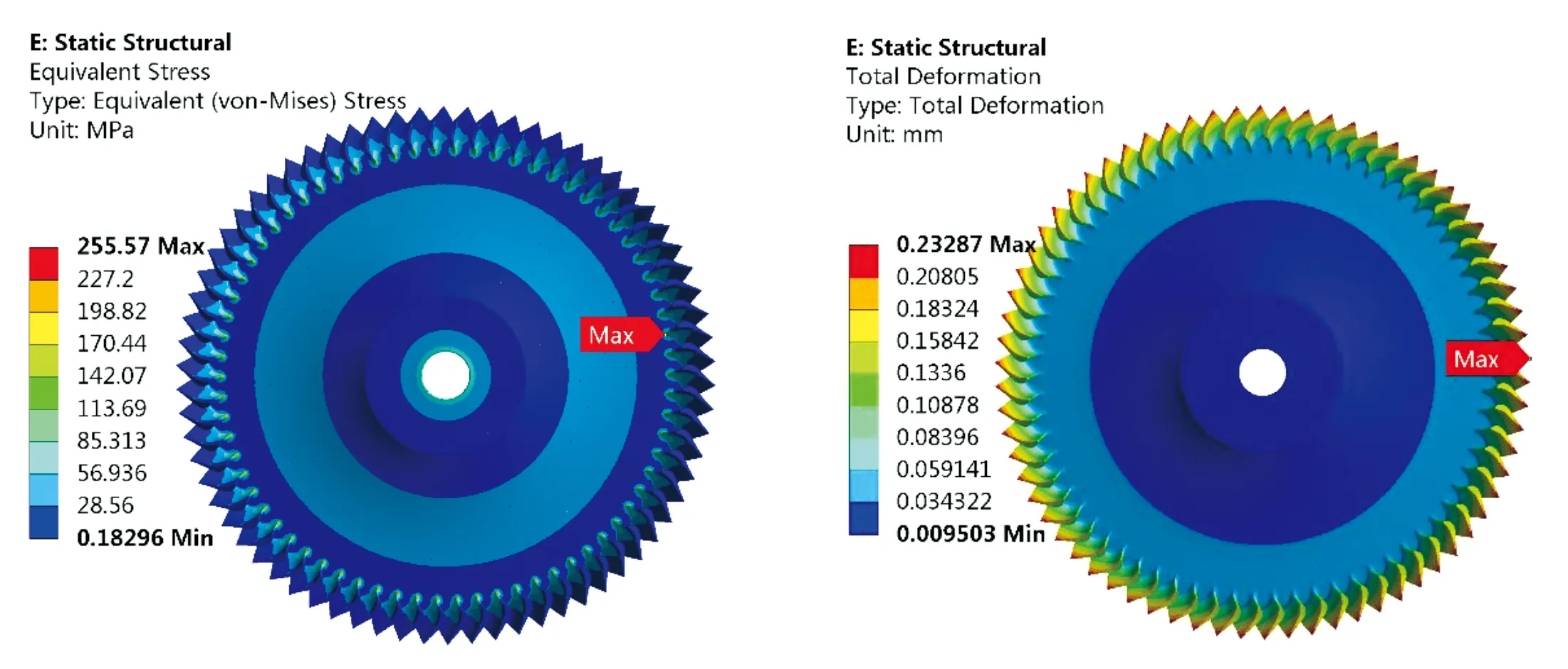

图5~图7为不考虑流体压力,只考虑离心力的作用时,叶轮分别采用合金钢、铝合金、钛合金时的等效应力与总变形量分布云图。

图5 合金钢叶轮等效应力及总变形分布云图

图6 铝合金叶轮等效应力及总变形分布云图

图7 钛合金叶轮等效应力及总变形分布云图

由图5~图7中可以看出,3种合金材料密度差别较大,等效应力值差别较大,但是叶轮上的应力分布规律相同,等效应力最大值均出现在叶片前缘根部。在叶片上等效应力沿着展向从根部到顶部逐渐减小。叶轮总变形量云图显示:在离心力的作用下,叶轮总变形量最大的位置出现在动叶顶部尾缘,采用不同材料时变形量相差较小,叶轮采用钛合金时,总变形量最大,但均在0.3 mm以下。

图8~图10为流体压力和离心力的共同作用下,叶轮分别采用合金钢、铝合金、钛合金时的等效应力分布云图与总变形量分布云图。

由此可知,与离心力的作用相比,流体压力对叶轮结构的强度影响较小。在离心透平转速较大时,主要考虑离心力对叶轮结构安全性的影响。

图8 合金钢叶轮等效应力及总变形分布云图

图9 铝合金叶轮等效应力及总变形分布云图

图10 钛合金叶轮等效应力及总变形分布云图

与无流体压力时相比,等效应力在叶轮上的分布规律相同,最大值均在叶片前缘根部;最大等效应力值相差约20 MPa,均小于10%。总变形量分布规律也与不考虑流体压力相同,总变形量最大位置出现在叶片尾缘顶部。总变形量最大值相差小于1%。

3.2 破坏转速下的叶轮强度分析

为了校核叶轮在特殊工况下的安全性,选取破坏转速为设计转速的1.15倍,在该转速下校核了叶轮的强度。在离心力和流体压力共同作用下和不考虑流体压力时,分别计算了叶轮的等效应力与变形量。

图11~图13表示在破坏转速下,离心力和流体压力共同作用时,叶轮等效应力与总变形量分布云图。与额定转速时相比,叶轮等效应力与总变形量分布规律不变,由于转速增大,离心力增加,叶轮上等效应力与总变形量值增大。在不考虑流体压力时,叶轮上等效应力与总变形量结果见表4。

图12 铝合金叶轮等效应力及总变形分布云图

图13 钛合金叶轮等效应力及总变形分布云图

3.3 不同条件下的安全系数计算结果

表4 叶轮强度计算结果

4 结论

采用单向流固耦合的方法,校核了有机工质离心透平叶轮强度,叶轮材料选用3种常用材料,研究了叶轮离心力和流体压力对叶轮强度的影响,并校核了破坏转速下叶轮的强度,结论如下:

(1)设计转速下,叶轮仅在离心力的作用下与加载流体压力和离心力作用下的最大等效应力大小相近,说明对高转速的离心透平叶轮而言,气流力对叶轮强度的影响不大,可以近似忽略。

(2)在设计转速和破坏转速下,钛合金的安全倍率最大,总变形量小于动静间隙。