重烷基苯磺酸产品脱除游离酸的工艺研究

李世光,刘玉喜,冯自德

(1.甘肃森瀚石油科技有限公司,甘肃 兰州 730300;2.甘肃兴荣精细化工有限公司,甘肃 兰州 730097)

0 引言

重烷基苯磺酸盐是一类重要的工业用阴离子表面活性剂,其水溶性、分散性、表面活性等综合性能优良,被广泛应用于油田驱油配方领域[1]。尤其在油田三次采油中,以重烷基苯磺酸盐为主表活剂,配合聚合物和碱的三元复合驱技术,是目前成熟且实现工业化应用,能大幅提高原油采收率的三采技术[2]。重烷基苯磺酸盐已成为我国大庆油田、长庆油田、玉门油田等驱油配方中的主要表面活性剂之一,国内重烷基苯磺酸及其复配盐生产企业主要有大庆东昊表活剂厂、甘肃兴荣化工、河南兴亚、黑龙江信维源化工及江苏棋成化工等[3]。重烷基苯磺酸的生产原料主要是国内各大烷基苯生产企业的副产物,经过磺化、老化、水解工序制得。重烷基苯磺化工艺包括三氧化硫磺化、发烟硫酸磺化及氯磺酸磺化等,随着我国磺化技术的快速发展,以及环保力度的不断加大,相对落后的发烟硫酸磺化、氯磺酸磺化已基本被淘汰,目前在工业生产中被广泛采用,且在行业内公认的磺化工艺是三氧化硫膜式磺化工艺。

1 工艺现状及问题

重烷基苯磺酸产品主要中控指标为中和值和活性物含量,通常情况下,该反应需要过量的三氧化硫,以保证磺化产品取得较理想的活性物含量、中和值等指标。在重烷基苯磺酸实际生产中,三氧化硫与重烷基苯的投料摩尔比一般控制在1.34~1.44之间。磺化反应后,依次经过老化、水解工序,但过量的部分三氧化硫仍不可避免的会以游离硫酸的形式残留在磺化产品中,不仅降低了磺酸盐产品性能,而且刺激性酸气严重影响包装工人的健康。与此同时,重烷基苯磺酸在高级润滑油添加剂及其他工业助剂应用领域里,对游离硫酸含量都有一定的控制标准[4]。因此,有效控制重烷基苯磺酸中游离硫酸的含量,对提升重烷基苯磺酸产品品质,扩大重烷基苯磺酸产品的应用领域及延伸产品产业链有积极意义。

工业上经常通过加水分相分离脱除的方式来脱除游离硫酸[5],然而脱除效果并不理想,还存在水分残留在重烷基苯磺酸的问题。有文献报道了通过萃取工艺[6-7]进行重烷基苯磺酸产品的除杂纯化,但该工艺也仅限于实验室小规模实验。此外,南京大学张岭等的研究文献报道了采用硅胶吸附法及碳酸钡中和工艺来脱除重烷基苯磺酸中的硫酸[8],该方法在脱酸的同时会带来更多的危险废物,环境风险相对较高,并不能在规模化生产中得到应用。刘玉喜等开发的“一种降低重烷基苯磺酸中游离酸含量的方法”[9],是在一定的工艺条件下,通过游离酸与芳烃化合物发生亲电取代反应,原位消耗重烷基苯磺酸中的游离酸,而达到降低游离酸含量的目的,该技术脱除游离酸效果也较明显,但该工艺过程应用于实际生产还是有一定的复杂性,另外该技术得到的产品,并不能很好地保证重烷基苯磺酸在应用领域的适应性。所以,目前行业内对重烷基苯磺酸脱除游离酸依旧没有行之有效的生产技术。

2 “多层级逆向带吹”脱酸工艺

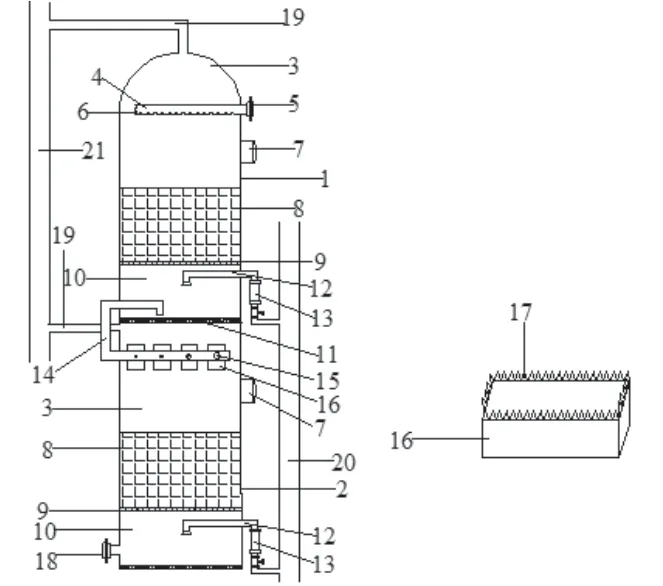

“多层级逆向带吹”脱酸工艺,充分利用磺化车间的废热空气,由转子流量计控制一定流量的该废热空气,通过进风管路垂直向下进入各脱除层级,在底板或隔离板的作用下,折返均匀向上流动。与此同时,一定流量的重烷基苯磺酸料液从进料口进入分布管,然后通过喷淋口均匀地喷散于鲍尔环填料层上,此时均匀向上流动的废热空气与分布于鲍尔环填料层上的料液充分接触,将料液中夹带的未反应的三氧化硫及二氧化硫等吹带至尾气管线,完成了三氧化硫的一次脱除。一次脱除料液通过U型引流管进入第2脱除层级的溢流装置,料液通过溢流装置上分布的溢流口,可均匀分布于第2脱除层级内的鲍尔环填料层上,同时与该脱除层级内均匀向上流动的废热空气充分接触,料液中夹带的未反应的三氧化硫及二氧化硫等被吹带至尾气管线,即完成三氧化硫的二次脱除。游离酸含量达标后,通过出料口进入包装或中和复配工序,仍未达标可进行第3层级,甚至3层级以上的脱除工艺,直至游离酸含量达标为止。以上只是该技术的基本原理,具体实践中,上述原理涉及到的各部件有相应的位置及尺寸的标准,要根据产量和游离酸指标的要求做好各参数的调整。

“多层级逆向带吹”脱酸工艺,为甘肃兴荣精细化工有限公司、甘肃森瀚石油科技有限公司联合开发的重烷基苯磺酸脱除游离酸工艺,如图1所示,为“二层级逆向带吹”脱除三氧化硫装置示意图。目前该技术已申请国家发明专利(申请号:CN113004176A)[10],该专利成果已成功转化应用至低游离酸重烷基苯磺酸的生产线中,具有良好的经济效益和社会效益。

图1 “二层级逆向带吹”脱除三氧化硫装置

3 工艺参数的优化及调整

对甘肃兴荣精细化工有限公司生产的重烷基苯磺酸料液进行脱除游离酸处理,料液流量为1 t/h,游离酸含量(以H2SO4计)在3.8%,进行2层级逆向带吹工艺时,考察废热空气温度、流量因素对脱酸率的影响,进行参数的分析优化。本因素试验在“二层级逆向带吹”脱除三氧化硫装置中进行,试验装置设置于磺化车间老化工序后,水解工序前。

3.1 废热空气温度对脱酸效果的影响

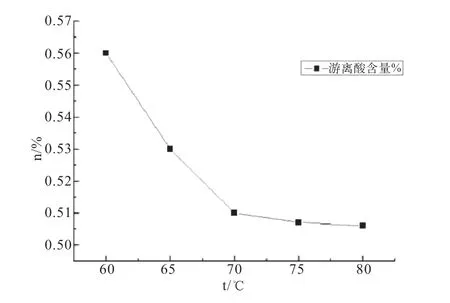

当废热空气温度为60 ℃、65 ℃、70 ℃、75 ℃及80 ℃,流量为700 m3/h,料液流量1 t/h,游离酸含量(以 H2SO4计)在3.8%时,“二层级逆向带吹”脱除游离酸结果如图2所示。

图2 废热空气温度对脱酸效果的影响

由图2可知,当废热空气温度在60~70 ℃时,重烷基苯磺酸中的游离酸含量随着温度的升高呈逐渐降低的趋势,这是由于随着废热空气温度的升高,一方面降低了重烷基苯磺酸料液的黏度,减小了三氧化硫等分子脱离磺酸料液的阻力;另一方面,温度的升高直接加速了三氧化硫等分子的本身的扩散脱离速度,三氧化硫等分子的脱除,实现了重烷基苯磺酸料液中游离酸含量的降低。当温度为70~80 ℃时,随着废热空气温度的升高,游离酸含量降低程度不明显,趋于平缓,温度因素影响减小。综上,废热空气温度为70 ℃时,为最佳工艺温度。

3.2 废热空气流量对脱酸效果的影响

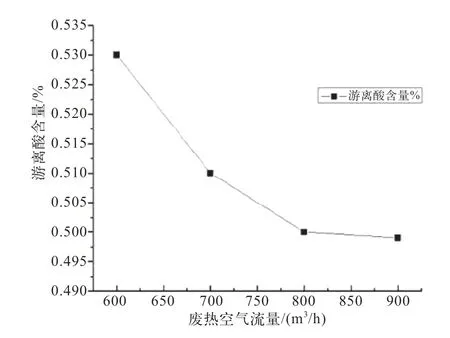

当废热空气流量为600 m3/h、700 m3/h、800 m3/h及900 m3/h,温度为70 ℃料液流量1 t/h,游离酸含量(以 H2SO4计)在3.8%时,“二层级逆向带吹”脱除游离酸结果如图3所示。

图3 废热空气流量对脱酸效果的影响

由图3可知,当废热空气流量在600~800 m3/h时,重烷基苯磺酸料液中游离酸含量随废热空气流量的增大而快速减小,这是由于废热空气流量的增加,加大了对三氧化硫等分子的带吹力度,使得料液中更多的三氧化硫等分子被带出而脱离料液,进而导致料液中游离酸含量的不断降低。当废热空气流量在800~900 m3/h时,随着流量的增大,游离酸含量的降低开始趋于平缓,此时废热空气流量对三氧化硫分子的脱除影响不大。综合考虑,最佳的废热空气工艺流量为800 m3/h。

3.3 优化验证试验

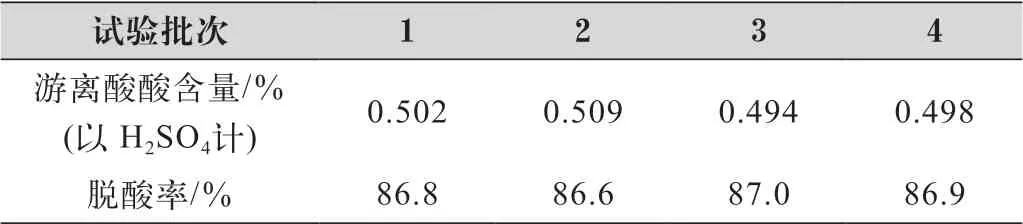

当重烷基苯磺酸进料酸含量(以 H2SO4计)在3.8%,进料流量为1 t/h,废热空气在70 ℃,流量为800 m3/h,进行2层级逆向带吹工艺时,进行四批次的验证试验,结果如表1所示。

表1 四批次验证试验结果

通过四批次验证试验结果可知,优化后的工艺当可处理重烷基苯磺酸料液的游离酸含量(以H2SO4计)至0.5%左右,平均脱酸率为86.8%,工艺稳定,达到预期脱除游离酸的目的。

4 结语

“多层级逆向带吹”工艺作为一种新型脱除重烷基苯磺酸料液中残留的游离酸,其基本原理为:通过向上均匀分布的废热空气与向下均匀分布的磺酸料液充分接触,将料液中夹带的三氧化硫通过排风管吹带至尾气管线,料液按照游离酸含量要求进行2层级及以上的逆向带吹,可有效脱除过量的三氧化硫,进而控制产品中游离酸的含量。当重烷基苯磺酸进料酸含量(以H2SO4计)在3.8%,进料流量为1 t/h,进行2层级逆向带吹工艺时,考察了废热空气温度、流量对脱酸率的影响,结果表明:当废热空气在70 ℃,流量为800 m3/h,可处理至出料酸含量(以H2SO4计)约0.5%,平均脱酸率为86.8%,脱除游离酸效果好,且工艺稳定,具有非常好的推广利用价值。

另外,需要特别注意的是,本技术在实施过程中,脱除的残余三氧化硫和二氧化硫进入尾气管线,势必增大了尾气处理的生产压力,要及时调整了尾气处理参数,及时有效的对尾气中的三氧化硫、二氧化硫进行吸收处理,避免对环境造成污染。总之,本项目存在的一般性环境风险通过工艺参数的调整是完全可以避免的。