超大型圆筒仓储煤工艺系统设计优化

吴 涛

(中煤西安设计工程有限责任公司,陕西 西安 710054)

圆筒仓因具有容量大、占地小、运行费用低、环保等诸多优点,广泛应用在煤炭、电力、煤化工等领域的储煤系统中。储煤筒仓是储煤系统的核心设施,其工艺设计是否合理,直接决定了储煤系统的投资与运营成本。结合多年设计经验,提出了不同容量的圆筒仓常采用的入料、出料工艺布置,并结合国泰化工单仓3 万t储煤筒仓设计,提出了一种超大容量、大直径筒仓,顶部采用可逆环形布料系统、底部采用双环出料系统的新型工艺设计。

1 圆筒仓工艺设计常用形式

圆筒仓工艺系统主要由顶部入料系统和底部出料系统组成。

1.1 入料工艺设计

入料工艺设计常用以下2种形式。

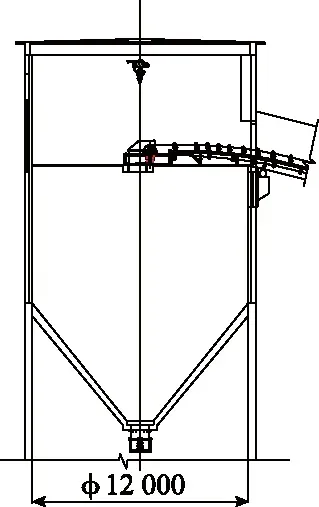

(1)单路或双路输送机头部卸料。这类卸料形式为点式入料,受料口为1或2个方形孔,进料不均匀,充满系数小,仓容损失较大,同时还可能产生不均匀侧压。但因其系统简单,多用于单仓布置的较小直径(φ12 m及以下)的圆筒仓,如图1所示。

图1 单路或双路输送机头部卸料

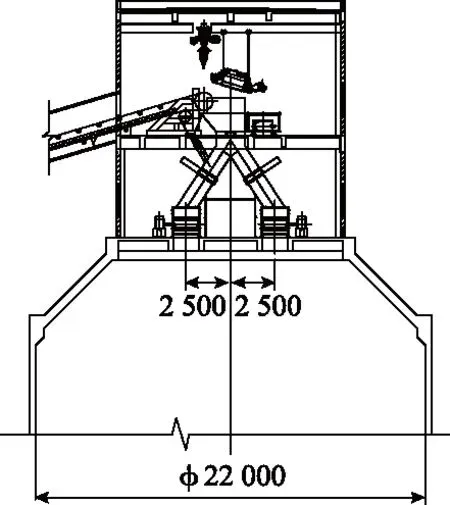

(2)双路输送机头部和中部多点直接卸料。这种形式亦属点式落料,落料点为头部2个,中间若干个,落料较均匀,充满系数较大,仓容损失较少,但同样可能产生不均匀侧压。该形式常用于单仓布置的大直径筒仓和多仓布置的筒仓群,如图2所示。

图2 双路输送机头部和中部直接卸料

1.2 出料工艺设计

出料工艺系统布置形式较多,大致可归纳为3种。

(1)长缝式沟形出料口(叶轮给煤机移动式给煤)。长缝式煤沟可设计成1条或2条,其垂直断面呈“V”形或“W”形,储煤容积双缝大于单缝。这种形式常应用于小型筒仓或是火车、汽车受煤坑下的受煤漏斗,简单实用。若用于大型筒仓,由于在长缝倾斜平面与筒仓圆弧面相交处容易滞煤,严重时还可能导致自燃,所以弊端较明显。同时,双缝式煤槽因卸料时单边运行,易造成仓内煤偏积产生不均匀侧压,如图3所示。

图3 长缝式沟形出料口(叶轮给煤机移动式给煤)

(2)单斗或群斗式出料口(振动或其他形式给料机给煤)。出料斗分圆形锥斗和方形锥斗,从性能上讲,圆形锥斗优于方形锥斗,但前者施工难度较大,故基本都做成方形锥斗。例如大同某选煤厂3 万t筒仓即为方形群锥斗出料口,筒仓下部为一平台,平台由若干立柱支撑,平台下设14个落煤斗,平台上部斗口之间连成锥体状以防止滞煤。煤炭由3条连接群斗的带式输送机转运至主输送机进入系统。这种结构形式的土建施工较简单,但系统布置较烦琐,落料点多,转运设备多,出料不连续,非整体流动,有可能产生仓壁侧压不均匀现象,同时配套的控制系统和管理较为复杂,如图4所示。

图4 群斗式出料口(振动或其他形式给料机固定给煤)

(3)单环缝式出料口(大型环式给煤机给煤)。单环缝式出料口由接筒仓内壁的倒锥台与中央蘑菇锥组合而成,其断面为“W”形。该结构形式多应用于煤化工、电厂的大直径储煤筒仓。这种结构形式与前3种形式相比,具有出料口面积大、储煤整体流动性好、出料连续、均匀、煤对仓壁的侧压均衡等特点。同时,与之配套的1台大型环式给煤机运行成熟、可靠,管理简单。这种单环缝出料形式不仅使筒仓具有良好的工艺性,而且具有一定的安全性,因而是大型筒仓的理想出料形式,如图5所示。

图5 单环缝式出料口(大型环式给煤机给煤)

2 不同容量和直径的储煤筒仓工艺设计方案确定

常用储煤筒仓直径系列为12 m、15 m、18 m、21(22) m、27 m、30 m、36 m等,筒仓直径与筒仓柱体高度的比例一般为1∶1.5以上比较经济合理,但不宜超过1∶2,如果比例过高,增加桩基的载荷,提高相应的施工难度。如果比例过低,势必造成存储量小而工程投资偏大。不同容量和直径的储煤筒仓可采取下述几种不同的工艺设计方案。

2.1 小型筒仓

储量一般在3 000 t及以下的筒仓称之为小型筒仓,直径一般为12 m、15 m。其入料系统比较适合采取单路或双路带式输送机头部卸料,出料系统可采取单斗、双斗或4个卸料口出料。该设计形式虽然充满系数小,同时还可能产生不均匀侧压,但因该系统简单,筒仓储量小,故仓容损失在可控范围以内。

2.2 中型筒仓

储量一般在5 000 t左右的筒仓称之为中型筒仓,直径一般为18 m。其入料比较适合采取单路输送机头部和中部多点直接卸料,出料系统比较适合采取双斗或群斗式出料口出料。这种设计形式落料较均匀,充满系数较大,仓容损失较少,但同样可能产生不均匀侧压。

2.3 大型筒仓

储量一般在1万t左右的筒仓称之为大型筒仓,直径一般为21 m或22 m。其入料比较适合采取双路输送机头部和中部多点直接卸料,出料比较适合采取多斗式出料口出料或是单环缝式出料口出料。这种设计形式落料较均匀,充满系数较大,如采用群斗式出料方式,仓容损失要比单环缝式出料方式大一些,但设备数量少、布置简单。而单环式给煤机密封性能好,出料均匀,与其对应的出料带式输送机布置更加灵活。煤炭行业常采用群斗式出料方式,电力和煤化工行业常采用单环缝式出料方式。

2.4 超大型筒仓

储量一般在3万t及以上的筒仓,称之为超大型筒仓,直径常为φ30 m、φ36 m,目前最大达φ45 m。这类筒仓的入料比较适合采取单路或双路输送机配以可逆环形布料机旋转卸料,出料比较适合采取双环缝式出料口(超大型环式给煤机给煤)出料。超大型环式给煤机为大环套小环的同心圆双环环式给煤机,2台设备可同时或独立双向运行,卸料出力可随时变化调整,布料点成为由大小2个同心圆组成的双环,卸煤面积大。

3 超大直径筒仓的新型工艺设计

传统的大直径筒仓常采用顶部双路输送机(双路刮板机、带犁式卸料器的带式输送机)头部和中部多点直接卸料的入料系统和群斗式出料口的出料系统。这种工艺设计对于φ22 m左右的筒仓较为适宜,但是应用在φ30 m及以上的大直径筒仓中,仓容损失太大。即使大直径筒仓顶部由2路输送机进行直线多点卸料,底部由多个固定式给煤机出料,也避免不了筒仓较低的充满系数。如果要增加容量,只能增加仓体高度,会造成上仓输煤栈桥提升高度大,增加筒仓和栈桥的投资,因此改进大直径筒仓的工艺设计迫在眉睫。

结合鄂尔多斯某化工企业煤储运项目36 m超大直径筒仓设计,形成了一种新型超大直径筒仓设计新方法。

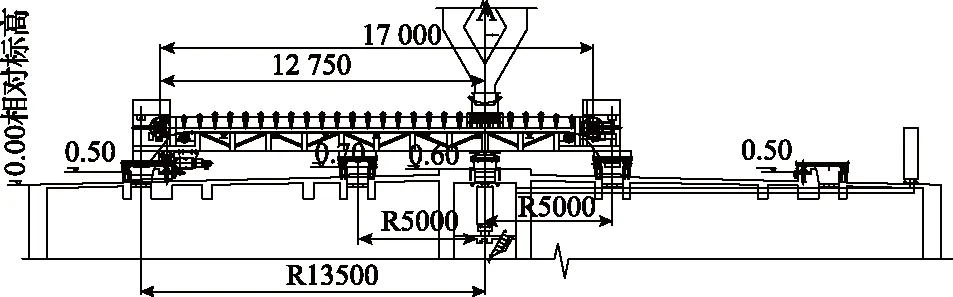

3.1 可逆环形布料机旋转卸料系统

鄂尔多斯某化工企业的储煤筒仓为储量3 万t的超大容量筒仓,设计为了改进以往大直径筒仓布料不均的缺陷,更大地提高筒仓容积利用率,采用了一种可逆环形布料设备。该设备主要由旋转受料斗、带式输送机机身、行走驱动机构、齿轮齿条行走机构、内、外环形盖板、行走轮、水平导向轮、中心支柱、回转机构组成。带式输送机机身由齿轮齿条驱动,绕中心支柱做圆周运动,环形盖板随带式输送机机身一起做圆周运动,煤炭通过带式输送机的正反转分别卸入圆筒仓的外、内环受料口进入圆筒仓,从而实现圆筒仓双环线式布料,提高圆筒仓仓容利用率。如图6所示。

图6 单路或双路输送机配以可逆环形布料机旋转卸料布置

环形布料机可双向运行,且有2个输送半径,使布料点成为由大小2个同心圆组成的双环。这种形式落料连续、均匀,充满系数最大,且储煤对仓壁的侧压均衡。该系统虽然布置复杂一些,但能够有效提高筒仓的充满系数,并有利于筒仓的安全运行。目前在大容量、大直径的筒仓中开始使用。

3.2 双环环式给煤机出料系统

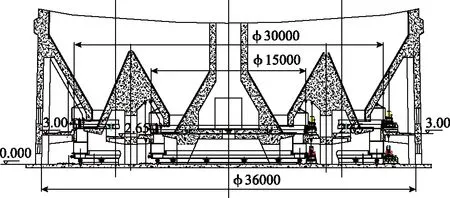

鄂尔多斯某化工企业煤储运系统3万t超大型储煤筒仓的出料形式,借鉴单环缝式出料口配大型环式给煤机的给煤模式,提出了双环缝式出料口方案。即将常用筒仓接仓壁的倒锥环沿径向拉开,在倒锥环和蘑菇锥之间再立一个正锥形环,从而形成大环套小环的同心圆双环缝式出料口,筒仓下部的直径断面为“WW”形状。内环采用原φ22 m筒仓的设备,即φ15 m环式给煤机,外环重新设计了φ30 m环式给煤机,优化了大型筒仓的工艺设计。如图7所示。

图7 双环缝式出料口(超大型环式给煤机给煤)

此φ36 m筒仓采用的双环环式给煤机是由2台(1台φ15 m环式给煤机,1台φ30 m环式给煤机)环式给煤机组合而成。整套设备包括2台犁煤车,2台给煤车,其中外环设备包括4台卸煤犁,内环设备包括2台卸煤犁。双环环式给煤机由上层的犁煤车和下层的卸煤车、犁煤车和卸煤车轨道、犁煤车驱动定位装置、卸煤车驱动定位装置、密封罩及电气控制装置等部分构成。犁煤车和卸煤车均采用外环6点均布、内环3点均布同步驱动,立式销齿传动,变频调速。无论是犁煤车还是给煤车,能够实现在一套驱动系统发生故障时,靠其余几套传动装置短时间内继续运行的条件。犁煤车与卸煤车的运行方向相反,速度比为1∶2~1∶3。当犁煤车开动后,插在筒仓下部缝隙煤中的犁煤器把筒仓环形缝隙里的煤犁下,落到与其相反方向运行的卸煤车上。继而卸煤器的卸煤板把卸煤车上的煤卸到卸煤车边缘的落煤斗中,直至落到下层的带式输送机上。内环2台卸煤器和外环4台卸煤器对称安装在2个落煤口处,分别与下层的2台带式输送机相对应,2台带式输送机可以切换。根据需要,通过交流变频器可以调节犁煤车和卸煤车的速度,使出力发生变化,以实现给煤和配煤功能。

3.3 可逆环形布料和双环环式给煤机组合系统

鄂尔多斯某化工企业结合可逆环形布料系统和双环环式给煤机系统的诸多优点,采用了两者相结合的方式进行设计,充分发挥了组合系统的优势,达到了优化的目的。此组合系统的工艺布置打破了传统布置的不足,提出了一种大容量、大直径筒仓工艺设计的新方法。如图8所示。

图8 国泰化工3万t煤筒仓工艺布置剖面

3.4 与传统工艺设计的优缺点分析

大直径筒仓采用可逆环形布料和双环环式给煤系统设计与传统工艺设计的优缺点对比。

3.4.1 可逆环形布料机入料系统

优点:

(1)仓容利用率高,仓壁无不均匀侧压,筒仓柱体高度较低,节省土建投资费用,降低上仓带式输送机的功率;

(2)全程布料系统封闭,无污染、无粉煤扬尘;

(3)可以调高带速,增大输送机的输送能力;

(4)宜采用单路带式输送机上仓,机头或是中部卸料溜槽所需高差小,可降低仓顶至栈桥高度。

缺点:

(1)筒仓上部栈桥跨度相对较大;

(2)可逆环形布料机设备造价相对较高。

3.4.2 双环环式给煤机出料系统

优点:

(1)1个筒仓只需1套设备(包含2台环式给煤机),同时1台给煤机配备多套驱动,能够实现一套驱动系统发生故障时,靠其余几套传动装置短时运行的条件,故障率较低;

(2)外环给煤机和内环给煤机可分别同时、独立运行,给煤出力可灵活调整;

(3)仓底出仓的带式输送机可任意角度方向布置,并可根据设计要求,布置1台或是多台出仓带式输送机,且各带式输送机之间的间距可调至最近,有效降低出仓带式输送机的栈桥宽度和转载点的体积,对于出仓运输系统的布置更加灵活,且可降低投资费用;

(4)工艺布置、系统控制、管理较群斗式出口配备的多台振动给煤机更灵活,易于管理;

(5)双环给煤机出料系统全程密闭性较好,不会出现漏煤,撒煤的情况,采用先进的电子监测及惰化保护系统,环保性能、防止筒仓自燃性能出众。

缺点:

(1)土建施工难度相对较大;

(2)环式给煤机的设备造价相对较高。

4 结 语

通过对储煤3 万t筒仓设计采用的可逆环形布料机入料系统和双环环式给煤机出料系统的设计实例分析及该项目投产4 a时间的运行验证,说明了此种工艺布置应用于超大型筒仓,不论在结构、功能及安全性和技术性方面,都是较先进的。业主方反馈该系统使用情况良好,故障率低,防自燃,环保性能好。该新型储煤仓系统已在山西平朔某电厂储煤系统进行了推广应用。