基于Ansys Maxwell的非接触式磁力驱动机构的仿真优化研究

龚俭龙,江美霞

(1.广东交通职业技术学院机电工程学院,广东 广州 510800;2.广州城市职业学院信息工程学院,广东 广州 510000)

随着工业技术的日益发展,非接触式磁力驱动是一种新型的传动技术,可以实现力或力矩的无接触传递,避免了刚性接触与摩擦所带来的能量损耗,将动密封转变成为静密封,保证了工作介质之间不相互渗透,实现真正意义上的零泄漏。因此,该技术被广泛应用于航天、军工、石化、医疗、轻工、食品等行业,如对环保与密封具有高要求、严标准的化工行业,输送或混合腐蚀性高、有毒、易燃和贵重液体,它一方面,提高了原料运输的利用效率;另一方面,有效控制了有毒、有害、易燃易爆等化学介质的泄漏对环境的污染,提高了生产过程的安全性,具有较佳的实用经济价值。非接触式磁力驱动技术将工程机械与电磁力学相结合,它利用电磁场能够穿透过工作间隙或隔磁套薄壁的性质来传递力或力矩,实现了驱动磁转子装置和从动磁转子装置之间相互独立。同时,非接触式磁力驱动技术结构简单且自带过载保护机制,在对中安装要求低、减震效果好等方面的优势大大提高了系统运行的可靠性以及使用寿命,因此,也具有较高实用研究价值。本文提出,两种非接触式磁力驱动旋转机构,先在三维建模软件solidworks中创建几何模型,再利用ANSYS Maxwell软件对两种非接触式磁力驱动机构进行磁力特性仿真,比较两种机构输出磁转矩的性能差异,从而为非接触式磁力驱动机构的优化设计提供参考依据。

1 磁力驱动机构有限元模型的建立

1.1 工作原理

非接触式磁力驱动机构是由驱动轮、从动轮、永磁体、气隙和旋转轴组成,驱动轮和从动轮上包含磁体盘和永磁体。驱动轮与驱动源相连,磁体盘切割永磁体的磁感线,根据法拉第电磁感应定律,在磁体盘上产生涡流进而产生了磁场阻碍原磁场的变化。驱动轮和从动轮之间存在一定的气隙间距,永磁体均匀镶嵌在驱动轮和从动轮的磁体盘上,永磁体采用轴向充磁,N、S磁级采用相互交替布置形式,磁通从磁极N出发,经轴向通过驱动轮、从动轮之间气隙和导体部分,回到相邻S极,在磁体上闭合形成回路。通过磁场之间的同性相斥异性相吸的相互作用使得作用在驱动轮对从动轮的力矩进行了叠加,会产生连续的旋转驱动转矩,从而驱动轮的转矩传递到从动轮侧。

1.2 几何模型的建立

非接触式磁力驱动机构简化后模型如图1所示,它是由驱动轮、从动轮和永磁体组成。

图1 两种磁力驱动机构模型

模型中,驱动轮和从动轮是轴向上下放置,两种方案的永磁体个数分别为12对和18对,其中12对永磁体之间的径向夹角是10°,18对永磁体之间的径向夹角是0°,永磁体均布在驱动轮和从动轮磁体盘的永磁槽上,驱动轮与从动轮的气隙间距为5mm。为了简化问题研究,作以下假设和简化,(1)零件材料各向同性,永磁体均匀磁化;(2)对磁力驱动机构简化为由驱动轮、从动轮和永磁体组成;(3)永磁体性能不随温度变化;(4)不考虑零件的振动以及变形忽略部件实际运动时的变形。

1.3 材料模型的选择与建立

非接触式磁力驱动机构采用钕铁硼作为永磁体的材料,此材料需要进行单独的设置,其矫顽力为-880000A/m、剩磁Br=1.18T,在定义了永磁材料的磁性能后,还需要对其电导率进行设置,在Bulk Conductivity(体积电导率)后输人625000。永磁盘的材料设置为Steel 1010,设置被动激励源,band域和求解域Region设置为vacuum(真空)。

2 仿真结果分析

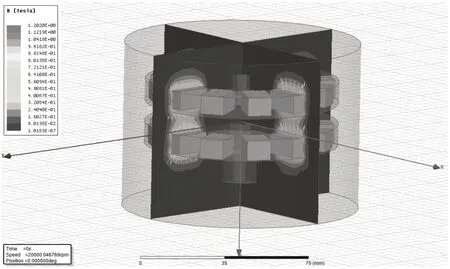

2.1 磁场分析

利用ANSYS Maxwell有限元软件,分别对两种非接触式磁力驱动机构的模型进行磁特性仿真分析,得出磁感应强度分布图如图2和图3所示。两种方案的仿真结果云图空气中有一定的磁力线,说明系统存在一定的漏磁现象,也说明驱动轮与从动轮之间的相互作用有一定的距离范围。两种方案仿真结果模型中,磁力线是由驱动轮上的永磁体N极出发,经过永磁铁回到从动轮S极,旋转驱动装置的交互方向的前一个位置磁感应强度大于后一个位置的,磁力驱动机构是通过两个相互作用的磁场传递力矩,会产生连续的旋转驱动转矩,所以可以使从动轮沿着旋转轴进行旋转运动,从磁感应强度云图验证了本仿真设置的准确性和本实验验证的可行性。

图2 方案1磁感应强度分布云图

图3 方案2磁感应强度分布云图

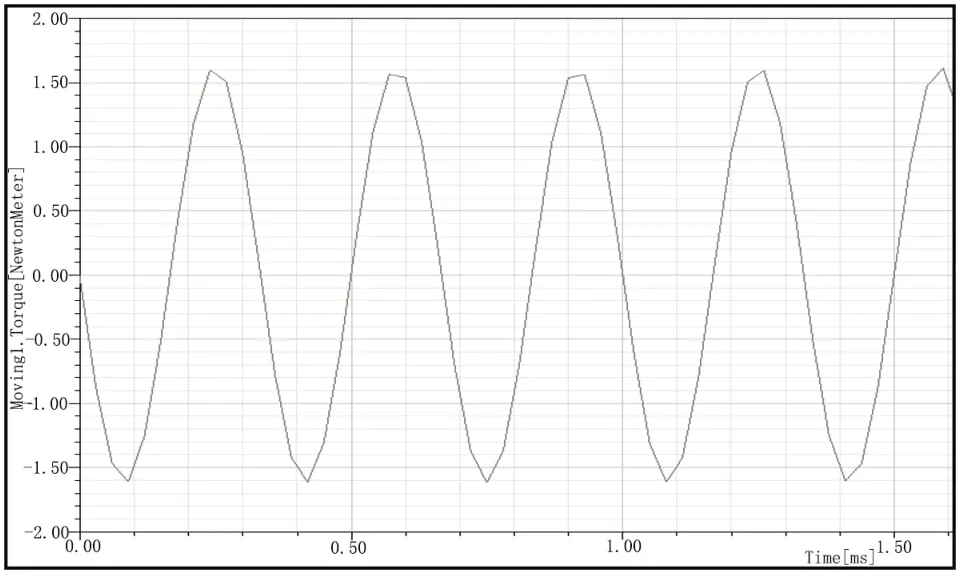

2.2 磁力分析

通过ANSYS Maxwell有限元软件分析,得到非接触式磁力驱动机构的磁场分布云图,可观察到驱动轮和从动轮在交互磁场作用下所受到的磁转矩。该非接触式驱动装置中,驱动轮与从动轮所受的作用力是相互的。在仿真过程中,以驱动轮为参照物。图4为方案一中从动轮转矩随时间变化的周期特性曲线,方案一从动轮转动一周可分为12个周期,其沿着旋转轴旋转驱动时,其在一个周期内从动轮的转矩由最大值减小到最小值然后增加最大值,且方案一从动轮的最大磁转矩为1.25Nm;图5为方案二中从动轮磁转矩随时间变化的周期特性曲线,方案二从动轮转动一周可分为18个周期,其沿着旋转轴旋转驱动时,其在一个周期内从动轮的磁转矩由最大值减小到最小值然后增加最大值,且方案二从动轮的最大磁转矩为1.6Nm。

图4 方案1驱动轮与从动轮的转矩周期特性曲线

图5 方案2驱动轮与从动轮的转矩周期特性曲线

3 结语

本文提出了两种由驱动轮、从动轮、永磁体、气隙和旋转轴组成的非接触式磁力驱动机构,先在solidworks软件中创建三维几何模型,并利用ANSYS Maxwell仿真软件分析了驱动轮和从动轮之间的磁场特性以及其磁力特性,比较了两种机构输出磁转矩的性能差异。仿真结果表明驱动轮与从动轮所受的作用力是相互的,驱动轮和从动轮之间可以产生连续的周期驱动转矩,且驱动转矩趋于周期稳定。驱动轮和从动轮旋转的转矩存在一定的周期波动,在一个周期内,从动轮的转矩先由最大值减小到最小值然后再增加到最大值,其中方案一从动轮的最大磁转矩为1.25Nm,方案二从动轮的最大磁转矩为1.6Nm,方案二最大磁转矩相比方案一增大28%,方案二永磁体体积相比方案一增大50%。从而可知方案二输出的最大磁转矩优于方案一,但方案二中的永磁体个数、体积和成本也明显高于方案一。该研究结果可为非接触式磁力驱动机构后续的优化设计提供参考,可以考虑驱动轮和从动轮的永磁体布置形式、永磁体形状、个数、间距等因素对非接触式磁力驱动机构性能的影响,具有重要的现实指导意义。