6号对称道岔区防脱轨装置的作用机理

司道林 ,王 猛 ,王树国 ,王 璞

(1. 中国铁道科学研究院集团有限公司铁道建筑研究所, 北京 100081;2. 中国铁道科学研究院集团有限公司高速铁路轨道技术国家重点实验室, 北京 100081)

6号对称道岔是编组站内的主型道岔. 近年来道岔区脱轨事故时有发生,部分站场更换新道岔后短期内出现连续脱轨事故,严重干扰运输秩序. 为遏制道岔区脱轨事故的发生,众多学者研究脱轨机理并提出整治措施. 薛弼一[1]采用理论和试验相结合的方法研究脱轨机理,认为轮对脱轨是多因素联合作用下的动力学过程,较大横移量、轮轨横向力和摇头角是影响脱轨的重要因素. 王健[2]采用型面插值法建立尖轨/基本轨三维轮轨接触算法模型研究轮对在道岔转辙器的爬轨机理,认为在尖轨顶宽5~20 mm范围具有较高的爬轨风险. 关庆华等[3]通过研究轮对、摩擦系数对摩擦临界状态的影响规律,对NADAL脱轨准则进行了修订,提出了考虑轮对冲角、摩擦系数及轮缘角的脱轨系数和减载率判别公式. 陈果等[4]基于车辆-轨道耦合动力学模型得出脱轨系数超限时间和车轮抬升量间的对应关系,认为脱轨系数达到1.0以上的持续时间超过0.035 s时车辆具有较高的脱轨风险. 郑新明等[5]系统总结车辆脱轨的安全评判标准和原则,提出从轨道部件伤损、轨道结构参数优化、轨道几何不平顺控制、道床支承状态和尖轨降低值等方面预防脱轨. 曾庆元等[6]认为列车的脱轨力学机理是列车桥梁(轨道)时变系统的横向振动丧失稳定,并提出判别系统横向振动是否稳定的准则.Elkins等[7]在NADAL脱轨机理的基础上,提出考虑冲角和持续距离的爬判断准则. 费维周[8]认为6号对称道岔脱轨事故与道岔连接线型、缓行器设置位置、车辆编组方式、轨枕类型、道岔养护等因素有关,岔前应设置长度不小于2 m夹直线、增加尖轨降低值、减小迎轮护轨轮缘槽宽度等措施可降低脱轨风险.李海峰等[9]通过整治道岔前后几何尺寸、安装迎轮护轨、增设轨距拉杆、加装铁垫板外侧止挡等措施可提高道岔区安全性. 贾跃军等[10]分析了尖轨磨耗后型面变化对道岔区安全性指标的影响规律,尖轨磨耗后脱轨系数、减载率安全性指标均有所增加. 李章凤[11]认为道岔线型不良、尖轨过度磨耗是导致脱轨的主要原因,通过整治曲线正矢、加强轨道状态养护维修预防道岔脱轨. 目前仍未形成有效措施杜绝脱轨事故的发生.

司道林等[12]认为6号对称道岔内的脱轨属典型爬轨脱轨,根本原因是轮对进入道岔时轮缘顶部接触尖轨尖端时形成的接触角较小、抗脱轨能力不足.因此,在不改变既有道岔结构参数情况下,通过改变轮对运动轨迹,避免不利接触状态可杜绝脱轨事故的发生. 借鉴固定型辙叉护轨导向原理,通过在转辙器区设置特定装置强制约束轮缘背部改变轮对运动轨迹,达到防止脱轨的目的. 安装在道岔尖轨尖端之前的迎轮护轨便是实现此功能的装置之一. 此外,本文又介绍了一种全新的防脱轨装置,并建立车辆-道岔动力学模型,分析轮对在两种结构约束作用下通过道岔时的运动轨迹,由此获得两种结构的防脱轨作用机理.

1 迎轮护轨作用特性分析

1.1 结构特征及工作原理

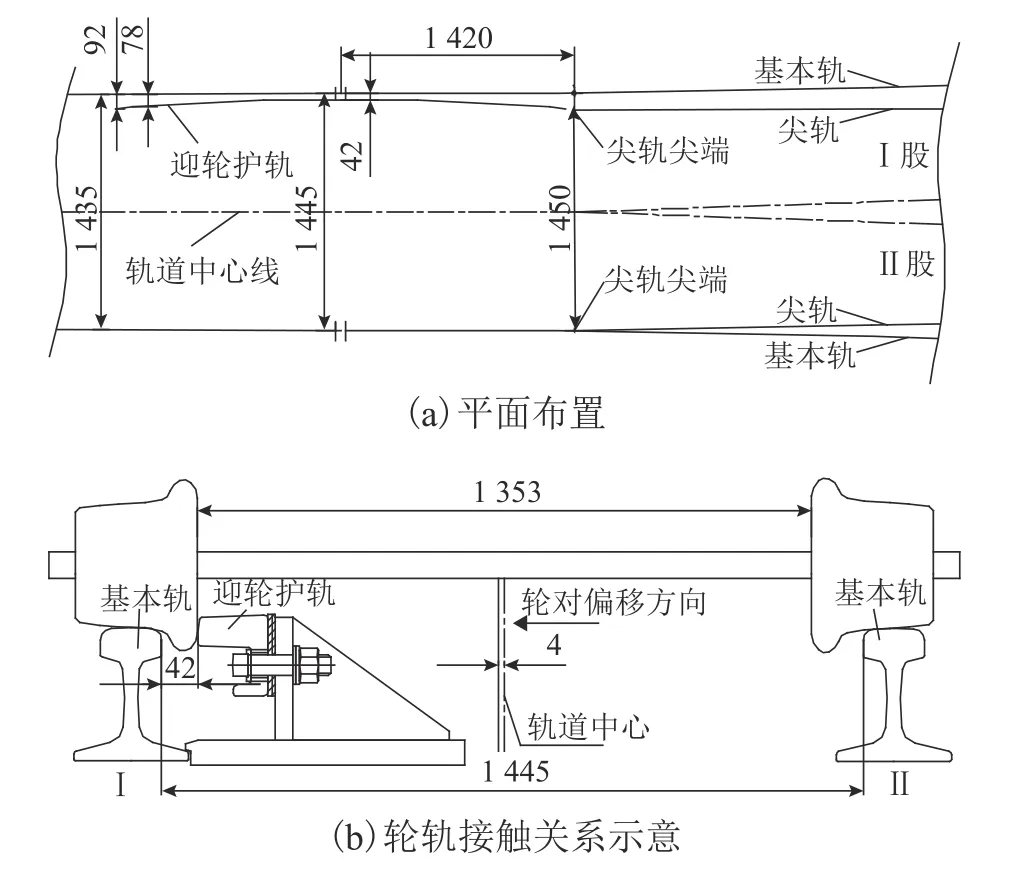

图1展示了迎轮护轨结构及主要尺寸. 迎轮护轨安装在道岔前端,护轨中心与道岔始端轨缝平齐,距尖轨尖端1 420 mm. 为引导轮对顺利通过护轨区,迎轮护轨开口段、缓冲段和平直段轮缘槽宽度分别为94.0、78.0、42.0 mm,各段对应长度分别为100、800、940 mm. 迎轮护轨轮缘槽最小宽度为42.0 mm,若轨道两侧同时安装,轨距1 445 mm时对应的护背距为1 361 mm(1445−42−42=1361),超过护背距的要求限值1 348 mm[13]. 因此,仅能在轨道一侧安装.

图1 迎轮护轨Fig. 1 Guardrail in front of switch rail toe

图1中迎轮护轨安装在Ⅰ股侧,Ⅰ股处于开通状态. 当车辆逆向进岔时,轮对首先经迎轮护轨的开口段进入缓冲段,在缓冲段迎轮护轨与轮缘背部接触,逐渐约束轮对横移,改变其运动轨迹,进入轮缘槽宽度42.0 mm的平直段后,轮对将被迎轮护轨强制偏离轨道中心,向Ⅰ股侧的偏移量可由轨距1445 mm、轮缘内侧距1353 mm计算得到,偏移量为4.0 mm(1445/2−1353/2−42),如图1(b)所示. 轮对驶出平直段后,随着轮缘槽宽度增加,轮对逐渐脱离迎轮护轨约束,在轮轨蠕滑自导向状态下进入道岔区.

由于轮对运动轨迹受到迎轮护轨约束,改变轮对进入道岔时的运动状态. 这就使得轮对通过道岔区的横移量变化规律以及轮缘何时贴靠Ⅱ股尖轨成为未知. 为此,采用文献[14-15]中的方法建立车辆-道岔动力学模型,计算在迎轮护轨作用下车辆通过道岔区时的动力学响应.

1.2 迎轮护轨对轮轨动力学特性影响

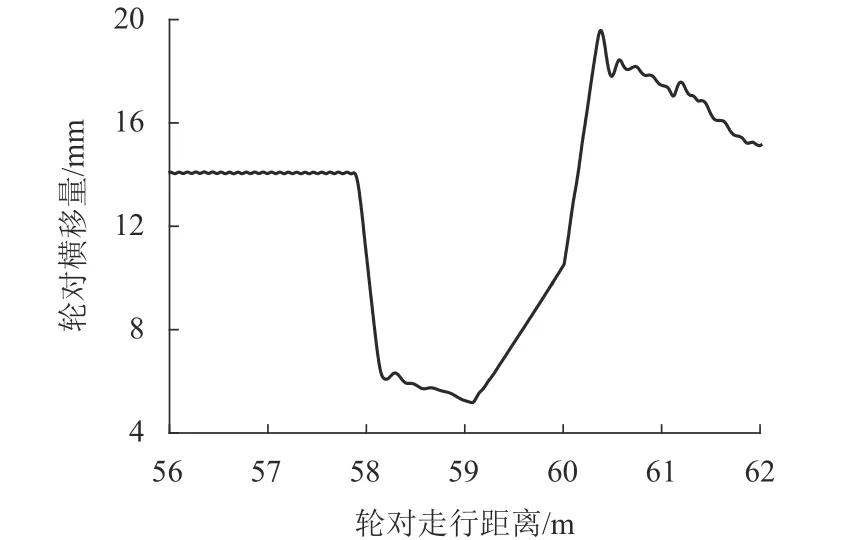

图2展示了轮对经迎轮护轨进入道岔区过程中各项动力学指标的时程曲线. 图中横坐标为轮对走行距离,60 m对应的位置为尖轨尖端. 横坐标小于60 m时说明轮对位于道岔前,大于60 m意味着轮对已进入道岔.

道岔前端连接半径200 m的曲线,进入道岔前轮对贴靠上股运行,轮对横移量达到13.5 mm,如图2(a)所示. 在距尖轨尖端2.300 m(图2(a)中点 ①)的缓冲段轮缘背部开始接触迎轮护轨,轮对在迎轮护轨约束作用下逐渐向轨道中心横移,进入平直段后轮缘槽宽度最小,轮对被约束至轨道中心另一侧,向下股偏移3.0 mm(图2(a)中点 ②),小于上节静态计算值4.0 mm,这是由于轨道结构变形所致,此过程护轨承担的荷载达到峰值47 kN (如图2(b)所示);在距尖轨尖端1.000 m处(图2(a)中点 ③),轮缘背部逐渐脱离迎轮护轨约束,轮对重新向曲线上股横移,运行至尖轨尖端(图2(a)中点 ④)时轮对横移为3.0 mm. 进入道岔后在转辙角作用下横移速率增加;在距尖轨尖端接近0.500 m(图2(a)中点 ⑤)处轮缘根部撞击尖轨,尖轨与基本轨开始共同承载,轮对横移达到最大值. 轮载转换过程中轮轨横向力和脱轨系数均达到峰值(分别为31 kN和0.98),如图2(c)、(d)所示. 图中负值意味着钢轨受到的横向力指向线路外侧;图中正值意味着钢轨受到的荷载指向线路内侧.

图2 迎轮护轨作用下的动力学仿真计算结果Fig. 2 Simulation results under the action of guardrail in front of switch rail toe

可见,在迎轮护轨约束下轮对运动轨迹发生改变,避免了持续贴靠轨道上股运行,使轮对在横移量为3.0 mm状态下进入道岔,从而推迟轮缘与尖轨贴靠的位置,避免轮缘与尖轨尖端接触、形成不利的轮轨接触状态.

如前所述,由于迎轮护轨安装尺寸无法满足护背距的尺寸要求,导致其无法在轨道两侧同时安装,意味着仅能对道岔的其中一股行车起到防护作用.倘若在轨道两侧同时安装迎轮护轨,最小轮缘槽宽度可根据轨距1445、轨距偏差6 mm和护背距1348 mm计算得到,最小轮缘槽宽度为51.5 mm ((1445+6)/2−1 348/2).

图3展示了轮缘槽增至51.5 mm后的轮对运动轨迹,进入道岔时的轮对横移量为9.0 mm,在距尖轨尖端0.320 m处轮缘即贴靠尖轨,此时的接触角为67°. 根据NADAL脱轨准则,摩擦系数为0.4时的脱轨系数临界值为1.0,满足第二限度要求,但不满足第一限度值1.2的要求.

图3 双侧安装迎轮护轨时的轮对运动轨迹Fig. 3 Wheelset lateral shift with double guardrails

综上分析,当最小轮缘槽宽度为42.0 mm时既有迎轮护轨可显著改变轮对运动轨迹,改善轮轨接触关系,对保证单侧行车安全起到积极作用. 但若两侧同时安装迎轮护轨,对轮对的约束效果有限,难以有效改善轮轨接触几何关系.

2 新型防脱装置作用特性分析

2.1 结构特征及工作原理

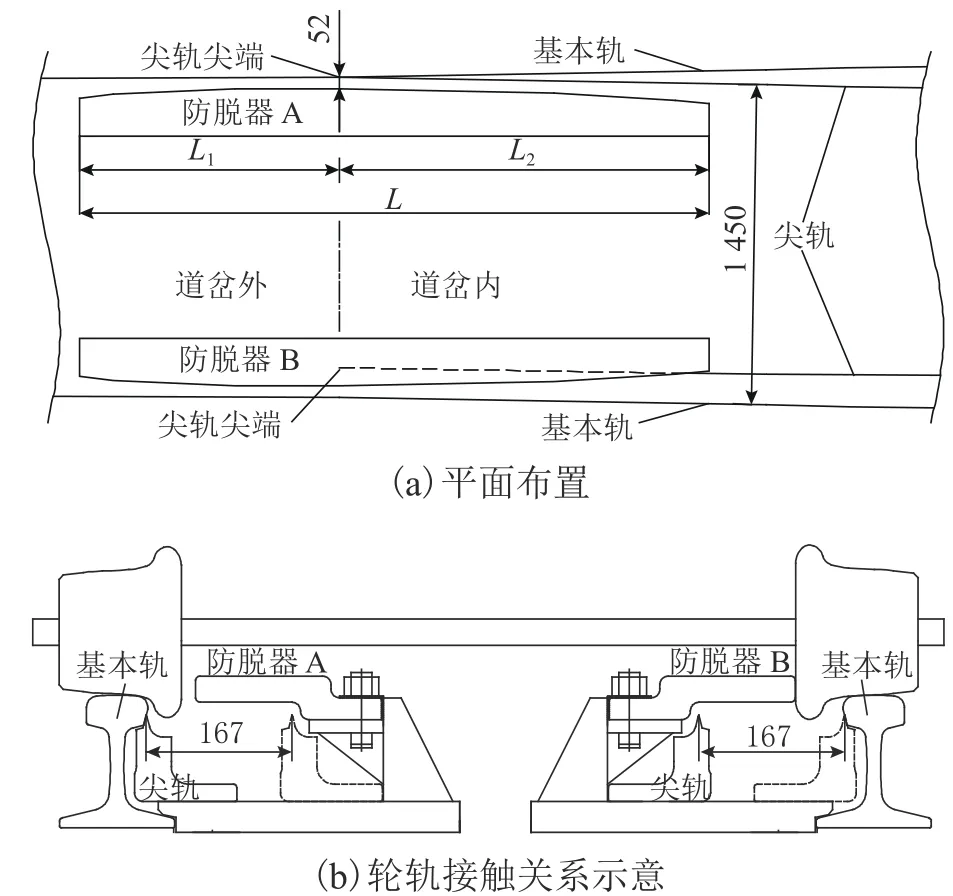

既有迎轮护轨是通过在道岔前约束轮对位移的方式改变轮对运动轨迹,其工作原理存在一定不足,无法在轨道两侧同时安装,难以杜绝脱轨事故的发生. 本文介绍一种全新的防脱轨装置(以下简称防脱器). 图4(a)展示了防脱器结构的总体布置图,防脱器对称布置于轨道两侧,全长为L,以道岔尖轨尖端为界划分道岔内、外两部分,道岔外的长度为L1,道岔内的长度为L2. 与迎轮护轨相比,防脱器设计较为复杂,在保证护背距满足要求的前提下,既要起到约束轮对运动的作用,又要保证尖轨的正常转换功能.

图4中防脱器A侧的尖轨与基本轨处密贴状态(如图4(b)所示),防脱器B侧的尖轨与基本轨处斥离状态(最大开口量167 mm),防脱器下底面高出尖轨顶面一定距离,使尖轨藏于防脱器下方. 图中防脱器A处于非工作状态,由防脱器B处约束其轮对运动. 轮对逆向进岔时向防脱器A侧偏移,防脱器B与轮缘背部接触,约束轮对横移,从而防止轮缘在尖轨尖端接触尖轨,避免幅值较小的轮缘接触角的出现. 同理,当防脱器B侧的尖轨与基本轨密贴时,由防脱器A限制其轮对运动(图中虚线尖轨所在位置).

图4 防脱器Fig. 4 Anti-derailment equipment

轮缘槽宽度变化与迎轮护轨类似,中间为平直段(位于尖轨尖端),轮缘槽宽度为52.0 mm,两端分别设置缓冲段和开口段,以便引导车轮顺利进入道岔.

2.2 防脱器对轮轨动力学特性影响

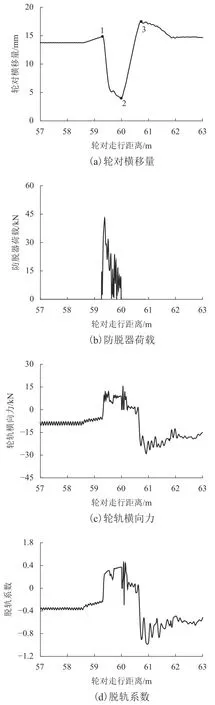

采用与上节相同的方法建立可模拟防脱器的动力学模型,计算轮对在道岔区的运动轨迹. 防脱器动力学指标时程曲线如图5所示.

道岔前端连接半径200 m的曲线,进入道岔前轮对横移已达到13.5 mm. 由图5可见:在尖轨尖端前0.700 m (图5(a)中点1)处轮缘背部与防脱器接触,轮对横移快速减小,在尖轨尖端(图5(a)中点2)处轮对横移量减至3.8 mm,此过程中防脱器承担的荷载最大值为43 kN (如图5(b)所示). 通过尖轨尖端后,轮背逐渐脱离防脱器的约束,轮对重新向上股偏移,在距尖轨尖端0.705 m (图5(a)中点3)处,轮缘根部与尖轨接触,尖轨与基本轨共同承载,轮对横移达到最大值. 轮载转换过程中轮轨横向力和脱轨系数均达到峰值,最大值分别29 kN和0.98,如图5(c)、(d)所示.

图5 防脱器动力学指标时程曲线Fig. 5 Time-history curves of dynamic indexes of anti-derailment equipment

综上分析可见,防脱器不仅防护效果更优,且克服了既有迎轮护轨的缺陷,实现在轨道两侧同时安装,使对称道岔双方向行车时均可得到防护. 不仅如此,由于防脱器延伸至道岔区以内,即使车辆在不确定外荷载(如车钩力横向分量、减速器制动力)作用下轮对产生大幅横移爬上钢轨,仍可使轮对复位.

防脱器使用过程中不可避免地产生磨损,使轮缘槽宽不断增加,从而影响对轮对的约束效果. 为提出合理的槽宽维修限值,通过理论计算得到槽宽在52.0~58.0 mm范围变化时轮对横移变化,以及轮缘初始接触尖轨时距尖轨尖端的距离.

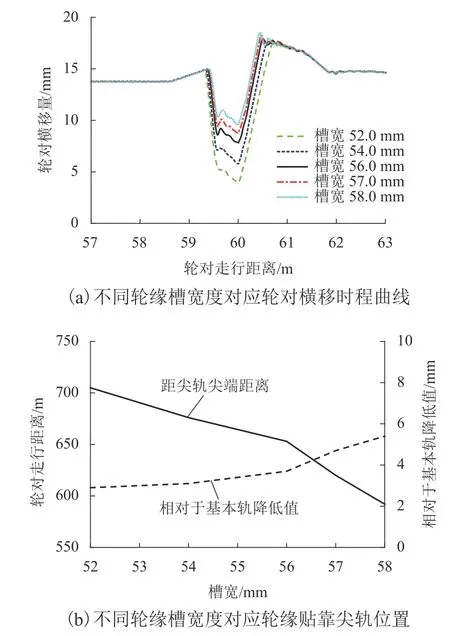

图6(a)描述了各种轮缘槽宽情况下轮对横移的时程曲线,随着轮缘宽度的增加,尖轨尖端处的轮对横移量不断增加,轮缘趋于上股防脱器对轮对约束效果不断减弱

图6(b)展示了轮缘接触尖轨时距尖轨尖端的距离随轮缘槽宽度的变化规律,随着轮缘槽宽度的增加,轮缘接触尖轨的位置不断接近尖轨尖端,对应的尖轨降低值不断增加,导致轮轨间的抗脱轨能力也随之降低. 当轮缘槽宽度小于56.0 mm时,变化趋势明显增加. 因此,建议轮缘槽宽度上限值取56.0 mm,大于此值后应及时调整防脱器位置.

图6 轮缘槽尺寸对防脱器力学性能的影响规律Fig. 6 Influence of flangeway width on dynamic performances of anti-derailment equipment

3 结 论

本文总结分析了6号对称道岔区的防脱轨研究成果,建立车辆-道岔动力学模型,计算迎轮护轨作用下道岔区动力学响应,并介绍了一种全新的防脱轨装置,通过理论计算验证防脱轨装置的力学性能,得出以下结论:

1) 安装在道岔外的既有迎轮护轨结构可明显改变轮对进入道岔前的运动轨迹,对预防对称道岔单侧防脱轨具有积极意义,但由于护背距无法满足要求,不能两侧同时安装. 当同时安装时,轮缘槽宽度增加,对轮对约束能力大幅减弱,难以杜绝脱轨事故发生.

2) 防脱轨装置作为一种全新的结构形式,突破既有迎轮护轨的道岔外起作用的原理. 实现道岔两侧同时安装,可改变轮对在道岔区内的运动轨迹,防止轮缘与尖轨尖端接触,避免不利轮轨接触状态的出现,大幅提高道岔安全性能. 可对称安装在轨道两侧,使对称道岔双方向行车的安全均可得到有效保证. 此外,防脱器避免了尖轨尖端磨耗和伤损的产生,将有效延长尖轨寿命.