高原铁路接触网腕臂结构适应性研究

王玉环

(轨道交通工程信息化国家重点实验室(中铁一院),西安 710043)

1 概述

西南高原铁路汇聚了世界罕见的复杂环境及地理现状,线路自成都盆地西行,穿越川西高山峡谷,山脉河流交错分布,且东西向有多组断裂带。部分地区受印度洋季风影响,在峡谷区形成了峡谷湍流。总体特征为空气薄、辐射强、高频震,极其不适合人类强劳动作业活动。如此艰苛的条件下建设电气化铁路,应充分考虑环境及线路条件对供电系统的适应性及稳定性影响。

2 环境及地理状态的影响

2.1 环境因素

特殊的环境主要表现为断裂带密集、新构造运动、地热显示海洋性次生气候,湿度较大,见表1。

表1 高原铁路复杂环境特征表象

2.2 线路因素

西南高原铁路隧道群落密集,桥隧连接的结构复杂,桥隧比达90%以上。不良地质、特殊地貌分布较广,且具有罕见连续的大坡道,这些都是铁路建设中不可小觑的难、重点。因此,在复杂线路与恶劣气候环境的无极耦合情况下,该铁路建设一定要充分做好设计与环境适应性的研究。作为典型的高原电气化铁路,其供电系统中接触网设计和关键装备技术选型及应用尤为重要。

3 接触网主要装备适应性研究的必要性

接触网作为一个沿线连续电能供给子系统,其腕臂支持结构,涵盖了电气、机械、结构、焊接、材料等多学科知识。常因“结构繁琐、多关节联接、高空实施、刚柔并存及检修困难”的特点,无论是从设计、施工还是运维,均以重要的作用影响着电气化铁路安全运营[1-3]。

鉴于高原高海拔区段不适宜人类活动作业,因此,接触网腕臂结构设计应以“结构简约”及“轻量化”为主线,主要表现在结构及工艺简约化,施工及运维简约化等。目前,整体腕臂结构具有良好的抗风经验,应用于西南高原铁路还需进一步优化研究。

4 风区腕臂支持结构应用情况

4.1 整体腕臂结构应用现状

腕臂结构已成功运营的主要有铰接旋转腕臂和整体腕臂两种结构形式,其中,整体腕臂多用于环境恶劣区段,其结构及定位装置(防脱落弹性定位器)的设计均考虑了大风和地震因素[4-5],振动及疲劳性能提升了25%。在新疆风区大幅降低了运营限速,且减少了停轮天数,百里风区、三十里风区停轮天数从50~60 d减少到10 d左右,列车限速天数也下降50%以上,显著减少了因大风等恶劣环境条件对运输带来的影响,提高了运输效率。

整体腕臂典型的应用线路有海南东环铁路、广深港铁路、兰新铁路、兰新高铁等国家重点、重大铁路运输通道。因此,在特殊气候区如新疆、华北、东北、东南部沿海和岛屿等地区的海域飓风、内陆季风等区段,具有较好的整体稳定性及良好的运维状态[6-7],安装方式如图1所示。

图1 兰新高铁的整体腕臂应用

4.2 整体腕臂结构的故障调查

4.2.1 内陆季风普通整体腕臂运营状态

中铁第一勘察设计院集团完成的2008J019《强风地区电气化铁路接触网防风技术研究》及2010G019—G《大风区高标准铁路接触网设计技术研究》科研课题中对整体腕臂结构建立了风洞试验模型及现场对比试验[8-10]。研究及试验成果表明,在瞬时风速60 m/s工况下,经过差异性结构优化的腕臂结构得到了广泛认可及应用。相较铰接腕臂结构基本做到轻维护、少维修,但经过多年的运营,也有诸多不足及故障记录。

兰新高铁甘青段静态验收前期,整体腕臂R形定位管发生断裂现象,如图2所示,其主要原因为直焊缝管局部冷弯变形引起材料脆化[11-12],在应力集中状态下导致定位管发生脆裂。

图2 定位管折弯断裂(甘青段)

整体腕臂构件间节点连接仍采用螺栓形式,在戈壁风区环境下,每年耗费大量的人力、物力进行巡检及紧固。运营期间,多次发生螺栓松动现象及定位器的限位间隙动态间隙不足等问题。

广深港沿海铁路应用的整体腕臂,在狮子洋隧道内出现不同程度腐蚀,其中隧道中部渗水处腕臂管腐蚀严重,如图3所示。

图3 整体腕臂管锈蚀

海南环岛铁路东段运营期间整体腕臂结构多处发生平腕臂端头龟纹锈蚀。平腕臂由管内壁向外壁锈蚀,甚至出现了锈洞现象,如图4所示。

图4 整体腕臂支撑龟纹锈

4.2.2 内陆风及沿海应用差异化比较

整体腕臂在内陆风区及沿海铁路应用较广,兰新高铁采用的整体腕臂,针对大风、沙蚀的特殊环境,对结构薄弱环节进行了优化,其各项综合性能均有显著提高。以新疆风区及沿海铁路应用为例进行差异性对比,见表2。

表2 整体腕臂结构应用缺陷及典型线路差异化

5 高原铁路腕臂结构适应性及优化建议

综合西南高原铁路环境复杂性及外部条件艰涩性,接触网腕臂结构应进行结构合理优化与质控,并能与系统布置充分结合。从运维便利角度,要求腕臂结构具有较高的结构可靠性;从环境适应性角度,要求腕臂结构具备一定的防风、防松性能;从线路适应性角度,要求腕臂结构具有良好的整体稳定性。藏区高原铁路腕臂结构拟在已应用线路的整体腕臂基础上,进行专项优化研究,使其更具合理高效性,具体优化措施如下所述。

5.1 连接节点优化

5.1.1 普通型连接节点

(1)平、斜腕臂连接节点

普通的整体腕臂其平、斜腕臂连接节点为双螺栓销连接,平腕臂端部焊接连接端板。此方式虽具一定的刚性,但从钢结构节点分类仍为铰接,安装后双螺栓为简支结构,如图5所示。

图5 斜腕臂焊接端板单耳铰接连接

平、斜腕臂连接节点受力,主要承受轴向压力P,轴向力的水平分力Px,轴向力的垂直分力Py。X、Y方向分力产生局部弯矩M,但铰接点传递弯矩较差,无法将力及弯矩全部传递给腕臂整体结构,仅反应于螺栓的紧固及连接强度。因此,设计时应关注节点连接可靠程度,要加强螺栓紧固检查,同时也增加了运维的消耗。

(2)支撑、定位管与腕臂的连接节点

腕臂支撑、定位管与腕臂的连接采用抱箍形定位环,双M16的螺栓连接,故障表现为螺栓数量多,且容易松动。如图6所示。

图6 腕臂支撑、定位管与腕臂铰接连接

普通型连接节点均为栓接,螺栓数量多,维护耗时长,检修效率低。列车行驶期间接触网振动频率为1~3 Hz,因此,无法避免节点处螺栓松动,但可通过改变节点连接方式优化、提升整体腕臂性能。

5.1.2 刚性连接节点

工程实践中,铰接连接存在转动刚度,但刚接节点则不产生连接夹角变形,对结构抗力的减低不超过5%。要消除水平弯矩对连接零部件的影响,减少作业耗时及施工环节,可对节点进行刚性优化即全焊接节点。

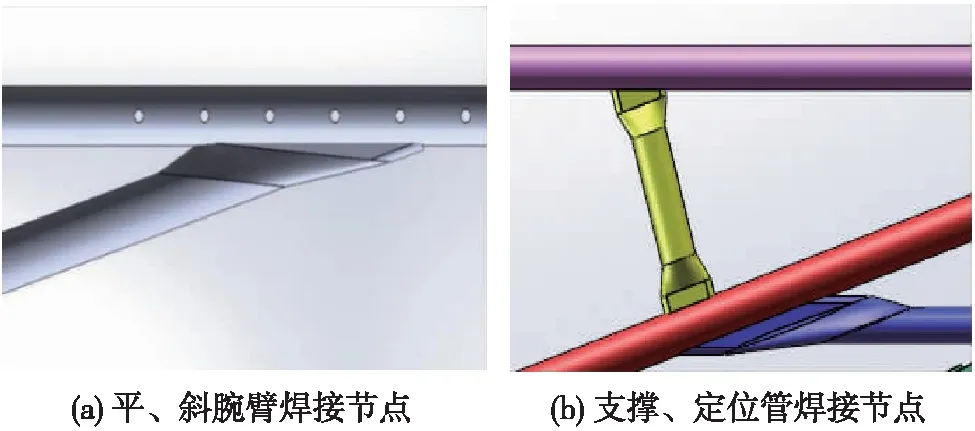

将原铰接节点优化为刚接节点最简单的方式就是采用装配式焊接工艺。平、斜腕臂连接节点,腕臂支撑、定位管与腕臂节点,均采用焊接方式,如图7所示。

图7 平、斜腕臂、支撑、定位管焊接节点

焊接采用坡口相贯线交叉焊接或管端部扁状双侧角焊缝,焊缝长度约为343 mm,如图8所示。

图8 相贯线焊接

焊接时采用的焊丝、焊条应与主体金属力学性能匹配,且焊缝质量不低于二级[13-15],焊缝类型为角焊缝。依据GB 50017—2017《钢结构设计标准》中的规定进行焊缝计算分析,计算时应考虑弯矩、轴力、剪力共同作用下的焊缝抗拉及抗压强度。斜腕臂管连接处性能参数见表3。经计算,焊缝应力见表4。

表3 斜腕臂管连接处性能

表4 焊缝计算

5.1.3 半刚性连接节点

钢结构中梁与柱、梁与梁连接通常采用3种形式,柔性连接(也称铰接)、半刚性和刚性连接。工程实践中,如何判别节点属性主要是看其转动刚度,半刚性则介于二者之间。下面介绍一下SC型接触网腕臂节点半刚性设计理念。腕臂结构模型拟采用圆形槽道结构[16],内齿槽(抗滑移)均安装于下方,连接节点采用倒T头螺栓连接,可设置局部防滑内齿型,简称SC腕臂节点,如图9所示。

图9 SC型半刚接节点

此结构具有良好的可调性,滑移荷载可控,腕臂管的直径为70 mm,在满足各项性能的前提下,此结构防腐处理较理想。内壁可进行均匀抛丸与酸洗,镀锌层内外均能良好附着,避免出现封闭的腕臂管内壁锈蚀问题,有效解决了隧道内高湿度环境下接触网腕臂结构防腐问题。

5.2 基于节点改型设计后的优异性比较

5.2.1 节点“简约化”后的施工差异性

原整体腕臂连接节点共计5处,主要有平、斜腕臂节点,定位管与斜腕臂,腕臂支撑与平、斜腕臂连接节点等。将铰接连接的节点改为刚接节点后,节点强度增加了30%以上。

铰接连接需考虑滑移、螺栓紧固及施工时间累积等,见表5。普通整体腕臂铰接连接节点数量不低于5处,按照每天8 h连续作业,全线腕臂紧固施工累积耗时约730个工日/组(1组工人)。采用焊接全刚性处理,对于施工作业每组腕臂可节省耗时约14 min(最少),一套腕臂减少的螺栓维护比例为55.6%。

表5 铰接连接节点性能及耗费运维时间

5.2.2 制造工艺优化

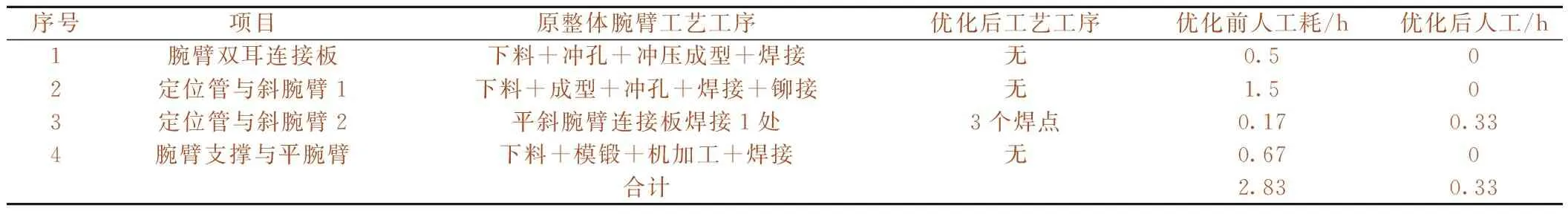

(1)刚性节点工艺

腕臂管、定位管采用无缝钢管,工艺采用型材加工,焊接采用管端部扁状双侧角焊缝。整体焊接腕臂支撑与正定位装置结构可采用圆弧口焊接工艺。整体焊接腕臂中弯型定位管一端与平腕臂固定,一端与斜腕臂焊接。工艺优化要求工厂装配式加工及管理均趋于智能化,实现了焊接机械手操作,提高了效率及质量。工艺优化后耗时仅为0.33 h,效率提升88.3%,见表6。

表6 节点可优化的工艺耗时

(2)半刚性节点工艺

SC腕臂节点组成的结构为免维护内齿槽整体腕臂,杆件及其连接节点均采用型材加工,工艺简单,材料致密性强,整体组装无焊接。杆件挠度可控制在0.7%L[17-18],L为腕臂有效长度。

6 基于节点形式推荐的整体腕臂结构

6.1 全刚性整体腕臂

针对全刚性整体腕臂,如图10所示,采用基于有限元原理MIDAS结构仿真软件对全刚性整体腕臂建立实体数学模型(反定位为例)。焊接节点全部按照刚性节点处理,共划分68个节点,坐标平面为XY,XZ,YZ。

图10 整体全刚接腕臂反定位

经计算分析,在最大组合荷载工况下,最大形变位移发生在绝缘子与腕臂及腕臂支撑附近,变形量为3.87 mm,如图11所示。危险截面发生在斜腕臂与绝缘子连接处及弯性定位管与定位支座安装处。在9~10节点的单元杆件上,最大应力为56.88 MPa,安全裕度为77%,按照现行TB/T 2075.1《电气化铁路接触网零部件》中的规定,腕臂及定位管挠度不得大于其有效长度的0.7%,最大变形及强度均满足相关规范要求,且安全裕度较大[19]。

图11 变形前、后单线图(单位:mm)

6.2 SC型整体腕臂

SC型整体腕臂,如图12所示,采用φ70 mm型材开口管材,壁厚6 mm。杆件组合节点仅1种,且具备有级调整功能,连接部件比普通腕臂装置缩减了40%,螺栓紧固件仅为1种规格,减少维护量约30%。

图12 SC型腕臂结构

SC腕臂结构的各个关键节点及零部件进行局部应力分析,主要考核连接强度、滑移指标、腕臂挠度等。经计算,Q355材质的SC型腕臂在最大工作荷载条件下,其挠度约为10 mm,应力值不大于60 MPa,最大变形及强度均满足相关规范要求。

7 结论

通过提出3种节点连接方式组成3种不同的腕臂结构形式,即1型铰接连接整体腕臂,2型刚性连接整体腕臂,3型半刚性连接整体腕臂。节点类型是决定一个结构整体稳定性的关键,所以节点的不同其三角腕臂结构特性也不同,见表7。提出的3种不同的节点方式组成的腕臂结构形式,其综合差比如图13所示。

表7 3种腕臂结构比较

图13 3种节点腕臂结构综合差比趋势

不同节点形式其结构差异显著,同种工况下,SC型腕臂及全刚性腕臂分别比普通的整体腕臂节点应力提高48.29%和45.45%。人工消耗方面,全刚性腕臂与SC型腕臂均占优势,可减少维护量30%以上。

高原电气化铁路接触腕臂设计应充分考虑其结构制造工艺的简化、可调整性、施工难易及运维的简约性能等,在特殊的气候条件下,可实现结构高可靠性、少维护、免维护[20]。建议根据线路及环境的差异性对几种基于节点刚性、强度组合形式下的3种腕臂结构进行分段合理使用,以达到接触网设计因地制宜的多维化发展理念。